Motorvoertuig Buismaakmasjien: Kernkomponente en Bedrywing

Wesentlike Komponente van 'n Moderne Buismaakmasjien

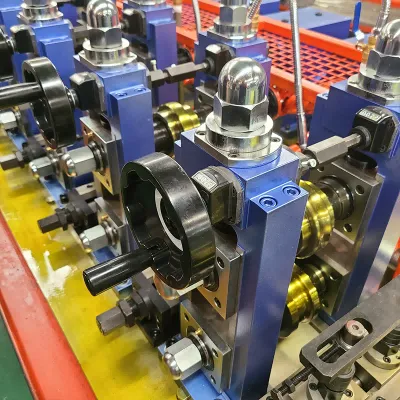

Pypvervaardigingsmasjinerie het tans verskeie sleutelkomponente wat saamwerk om dinge doeltreffend te doen. Die meeste opstellings begin met 'n ontroller wat daardie groot metaalroke gryp en dit in die masjien voer teen die regte spoed. Dan volg die vormingsgedeelte waar die towenaarswerk gebeur terwyl plat plate gevou word in ronde vorms. Daarna kom die lasstasie, wat gewoonlik hoëfrekwensietegnieke gebruik om die rande aan mekaar te smelt, sodat die pype nie onder druk sal lek nie. Die laaste stap behels vinnige koelstelsels wat die temperature vinnig laat daal om vervorming te keer terwyl die gewenste dimensies behou word. Sonder dat enige van hierdie dele behoorlik funksioneer, sal vervaardigers sukkel om pype op 'n bestendige wyse oor verskeie pluie heen te produseer, wat verklaar hoekom elke komponent in werklike bedryfsomstandighede so belangrik is.

Rekenaargestuurde stelsels het regtig belangrik geword vir die verbetering van beide akkuraatheid en produksie wanneer dit kom by pypvervaardigingsmasjinerie. Vandag verseker CNC of Rekenaarnumerieke Beheer tegnologie dat alle metings presies ooreenstem met wat gespesifiseer is, sonder dat daar baie handmatige werk van operateurs nodig is, wat lei tot minder foute en minder vermorsde materiaal. Neem byvoorbeeld hoe 'n goeie CNC-opstelling outomaties die spanningsinstellings op die ontrolapparaat sal aanpas terwyl dit ook die lasdopspoed aanpas soos nodig tydens operasie, afhangende van watter tipe metaal hulle op daardie oomblik met werk. Sulke geoutomatiseerde kenmerke help om produksie aan te hou, nie wonderlik dat so baie fabrieke oor verskeie sektore heen aanhou om geld in die opgradering van hul masjinerie met hierdie soort slim tegnologieë te pomp nie.

Die nuutste tegnologiese vooruitgang verander werklik die spel wanneer dit kom by pypproduksiespoed terwyl dit materiaalverspilling oor die bord verlaag. Nuwer materiale gekombineer met beter ontwerpte masjinerie beteken dat die pypmasjiene van vandag net sirkels om ouer toerusting hardloop. Faktore rapporteer dat hulle nou baie meer uitset uit hul masjiene kry, al is dit met aansienlik minder raaistof wat natuurlik help om die onderste lyn te laat groei. Kyk na wat gebeur met dinge soos lasersweisstegnieke wat defekte sny en daardie slim toesigstelsels wat probleme opspoor voordat hulle groot probleme word. Hierdie soort verbeteringe is nie net inkrementele opgraderings nie, maar werklike spelveranderaars vir vervaardigers wat probeer om in 'n moeilike mark mededingend te bly.

Basiese Werkvloei: Van Rol tot Voltooide Buis

Die vervaardiging van pype uit raaistaal spoel is eintlik 'n redelik komplekse proses met verskeie belangrike stappe onderweg. Om te begin, gebeur die ontplooiing van die spoel meestal vloeiend, alhoewel operateurs moet oppas vir enige kinks of buige wat tydens hierdie fase kan ontstaan. Na ontplooiing word die materiaal tot spesifieke lengtes gesny, afhanklik van die produksiebehoeftes. Dan kom die vormingsfase waar die metaal begin kry die kenmerkende pypvorm volgens presiese metings. Laswerk is waarskynlik een van die belangrikste dele van die proses. Ons gebruik meestal seamlas-tegnieke omdat dit sterker verbindings tussen pypseksies lewer. Laastens is daar die koelingsproses wat alles op sy plek sit. Die vinnige temperatuurdaling verseker nie net dat die las hou nie, maar gee ook die klaargemaakte pyp sy finale vorm en sterkteienskappe.

Kwaliteitsbeheer vind by elke stap plaas tydens die vervaardiging van pype om te verseker dat die produkte aan die verwagtinge van die industrie voldoen. Neem vorming as voorbeeld, waar die meeste pype noukeurig gemeet en deur spesiale toetse gevoer word wat hulle nie beskadig nie, maar steeds probleme soos barste of ongelykhede kan opspoor. Wat die laswerk betref, word hierdie fase baie noukeurig dopgehou, aangesien swak lasse swakker verbindings in die toekoms kan veroorsaak. Deur hierdie streng kwaliteitsmaatreëls te volg, kan maatskappye pype vervaardig wat langer hou en beter presteer in verskillende toepassings waar veiligheid van die allergrootste belang is. Baie aanlegte het gevind dat die volging van hierdie protokolle nie net kliënte tevrede hou nie, maar ook op die lang duur geld bespaar deur veldfale te verminder.

Die nuutste ontwikkelinge in masjientegnologie maak groot verskille in die snelheid waarteen pype vervaardig word en hoe doeltreffend plante algehele werk. Sektor data toon dat werkswinkels met hierdie nuwe stelsels aansienlik minder afbreektyd tussen skofte rapporteer, minder materiaal tydens produksie weggooi, en in die algemeen produkte baie vinniger deur hul produksielyne beweeg. Vir pypvervaardigers wat probeer hou by wat kliënte wil hê presies wanneer hulle dit wil hê, beteken dit die vermoë om bestellings vinniger te lewer sonder om die bank te breek met vervaardigingskoste. Vooruitspringend bly ten opsigte van mededingers het al hoe belangriker geword soos markte voortdurend ontwikkel teen 'n vinnige pas.

Hoe Rotasie-Trek Buiging Autobuis Vorm

Die Konfigurasie vir Presisie Buiging

Om akkurate resultate vanaf rotasie trekbuig te kry, kom dit regtig neer op watter soort stempels ons gebruik en hoe hulle opgestel is. Daar is verskeie verskillende tipes stempels wat 'n rol speel, soos vormstempels wat eintlik die eindproduk se vorm bepaal, asook druk- en veërstempels wat die manier waarop die materiaal tydens die proses beweeg, hanteer. Hierdie spesialiseerde gereedskap help om te voorkom dat die materiaal te veel vervorm word tydens die vorming van daardie outomotiewe pype. Wanneer vervaardigers die stempelontwerp verkeerd doen, begin probleme oral opduik: oormatige spanning bou op in die materiaal of vreemde oppervlakgebreke verskyn wat niemand wil sien nie. Metaalwerkwinkels het ontdek dat dit groot voordele bied om in beter stempelopstellings te belê. Nie alleen kry ons skoon, meer presiese vorms nie, maar produksie verloop vinniger en vloeiend algehele. Die outomotiewe industrie het werklike voordele gesien deur hierdie benadering, met minder afvalmetaal wat weggewerp word en onderdele wat konsekwent binne strak dimensionele toleransies val.

Mandrel se Rol in die Behou van Buisintegriteit

Mandrels is regtig belangrik vir die instandhouding van pype wanneer hulle gebuig word, veral in motors en vragmotors. Wanneer 'n pyp sonder behoorlike ondersteuning van binne gebuig word, ontwikkel dit geneigdheid tot allerlei probleme soos rimpels wat langs die wand vorm of ovaal gevorm word in plaas van rond. Dit is hoekom vervaardigers verskillende soorte mandrels gebruik. Plug-tipe werk goed vir kleiner pype terwyl bal-mandrels beter groter een hanteer. Materiaal is ook belangrik aangesien staal anders reageer as aluminium tydens buigoperasies. Volgens verslae vanaf groot motorvoorraders maak die insluiting van mandrels in die proses daardie metaalbuite duursaam en beter presteer onder stresstoestande. Ons sien meer ingewikkelde buigontwerpe hierdie dae omdat moderne voertuie nodig het vir stywer spasies gepak met komponente. Om die regte mandrel-opstelling reg te kry is baie belangrik as ons wil hê ons uitlaatstelsels of brandstofpype moet duisende kilometers oorleef sonder om onverwags te misluk.

Induksiebuigtegnologie in Outomotiefvervaardiging

Verhittingproses vir Komplekse Krommes

Induksieboë verskaf vervaardigers 'n werklike voordeel wanneer hulle die ingewikkelde krommes vervaardig wat benodig word vir outomotiefpypstelsels, deur gebruik te maak van 'n redelik gevorderde verhittingstegniek. Met hierdie metode kan operateurs werklik die temperature gedurende die hele boogproses akkuraat beheer, sodat die metaal sterk bly terwyl dit behoorlik gevorm word. Hitte word gelykmatig oor die hele lengte van die pyp versprei, wat werknemers in staat stel om allerlei ingewikkelde vorms te vorm sonder om die materiaal te verweek. Besighede wat oorskakel na induksieboë, merk dikwels 'n drastiese afname in produksietye en 'n daling in koste, omdat daar minder materiaal mors word. Groot naam maatskappye in die bedryf het reeds bewys hoe goed hierdie verhitte boë werk in vergelyking met tradisionele metodes, met baie minder afkeure en laer bedryfskoste in die algemeen.

Koelsisteme vir Materiaalbewaring

Sodra die induksieboogproses klaar is, word behoorlike verkoeling werklik belangrik vir die handhawing van die sterkte van die outomobielpype en hul voorkoms. Vervaardigers gebruik tans gewoonlik verskillende verkoelingsbenaderings - sommige laat dit gewoonweg in die lug afkoel terwyl ander water direk op die warm metaaloppervlakke besproei. Die hoofdoelwit hier is om die temperature geleidelik te laat daal sodat ons nie eindig met interne spanninge wat later skeure kan veroorsaak wanneer die pype werklik in gebruik geneem word nie. Die regte temperatuurbeheer maak 'n reuse verskil in hoe lank hierdie komponente hou voordat vervanging nodig is. Ons het werklike bewyse van produksielyne gesien waar beter verkoelingspraktyke die mislukkings met ongeveer 30% verminder het, wat beteken minder hoofpyne vir aanlegbestuurders wat onverwagte uitvalle tydens montasieoperasies moet hanteer.

CNC Beheersisteme in Moderne Buisvervaardiging

Programmeringsparameters vir Outomotief-Toepassings

CNC-beheerstelsels speel 'n groot rol in die huidige pypvervaardigingswerk, veral binne die motorbedryf. Met hierdie stelsels kan operateurs belangrike instellings soos snytempo's, materiaalvoertempo's en algehele siklusduur instel wat help om die vervaardigingsproses te verfyn. Die presisie van CNC-masjiene beteken dat pype konsekwent van goeie gehalte is, iets wat baie saak maak in motoronderdelevervaardiging waar selfs klein toleransies tel. Die verminderde nodigheid vir voortdurende handmatige aanpassings maak die hele operasie ook meer herhaalbaar, wat help dat werkswinkels die streng bedryfspecificasies nakom sonder om sweet te breek. Bedryfsverslae toon dat werkswinkels wat oorskakel na CNC-opstellings gewoonlik 'n dramatiese daling in foutkoerse ervaar in vergelyking met ou vervaardigingstegnieke. Minder foute beteken geld wat gespaar word op afvalmateriaal en beter produkbestendigheid oor verskeie dosse, wat vervaardigers 'n voordeel in die kompetitiewe motoronderdele-mark gee.

Fout-korreksiemeganismes

Moderne CNC-beheerstelsels is uitgerus met behoorlik indrukwekkende foutkorreksiekenmerke wat 'n groot verskil in pypvervaardiging maak. Hulle hou deurgaans die proses dop deur middel van werklike tydmonitering en terugvoer-meganismes, en vang probleme soos dit gebeur sodat aanpassings op die plek gemaak kan word. Om dinge oor verskeie pligte heen konsekwent te hou en terselfdertyd die vermorsing van materiaal te verminder, is presies hoekom hierdie stelsels so belangrik is. Wanneer foute outomaties reggemaak word eerder as om te wag dat iemand dit later opmerk, spaar fabrieke geld aan raaigrondstowwe en hou hul masjiene langer aan die gang tussen keerstokke vir herstel. Industriele data toon dat vervaardigers wat hierdie gevorderde CNC-opstellings aanneem, gewoonlik groot kosteverskille oor tyd sien. Minder afval beteken laer koste, en vinniger produksiesiklusse vertaal direk na beter finansiële resultate vir besighede wat bereid is om te belê in goeie foutopsporingstegnologie vir hul CNC-operasies.

Kwaliteitsversekering in Motorsbuisproduksie

Nie-verwoestende Toetsingsmetodes

Nie-vernietigende toetsing of NDT het noodsaaklik geword vir die toetsing van hoe betroubaar outomobielbuite werklik is. Die outo-industrie gebruik verskeie verskillende benaderings soos ultraklanktoetse en X-straalbeelding om die kwaliteit van pype te bekyk sonder om hulle werklik te beseer tydens inspeksie. Dit maak saak aangesien hierdie toetse probleme beide binne en buite die metaalwande kan opspoor wat andersins oorgesien kan word. Die meeste vervaardigingsriglyne sluit tans streng vereistes vir NDT-prosedures in, iets wat sin maak wanneer mens oorweeg wat gebeur as pype op die pad faal. Werklike data toon dat maatskappye wat vasmaak aan deeglike NDT-praktyke gewoonlik baie minder probleme ondervind met pypfaling oor 'n lang periode. Vir motorvervaardigers wat bekommerd is oor komponentveiligheid, is hierdie soort toetsing nie net aanbeveel nie, dit is byna verpligtend.

Tolerantiestandaarde vir voertuigintegrering

Die nalewing van toleransiestandaarde is baie belangrik by die vervaardiging van outomotiewe pype, want anders sal hulle net nie reg pas wanneer dit in motors geïnstalleer word nie. Die standaarde vertel vervaardigers eintlik presies watter maatstawwe aanvaarbaar is en hoeveel speelruimte daar vir elke dimensie is. Sonder hierdie standaarde kan pype nie behoorlik met ander komponente in die voertuigstelsel uitlyn nie. Oorspronklike toestelvervaardiger-spesifikasies vereis werklik hierdie standaarde, aangesien sleg vervaardigde pype die werking van 'n motor ernstig kan beïnvloed. Navorsing het getoon dat wanneer maatskappye streng aan hierdie noue toleransies vashou, voertuie geneig is om langer te hou en beter te presteer. Die meeste motorvervaardigers besef dit goed genoeg om hul pypvervaardiging binne hierdie grense te hou, alhoewel dit soms 'n bietjie meer aanvanklike koste meebring. Uiteindelik wil niemand hê om te doen te hê met terugroepaksies of kliënteklagtes oor foute in installasies nie.

Materiaalkeuse vir die Vervaardiging van Outomotiefbuise

Hoogsterkte Staal vs Aluminiumliggame

Die kies van materiale vir die vervaardiging van outomotiewe pype behels die afweging van die voor- en nadele van hoësterkte staal teenoor aluminiumlegerings. Staal bly 'n go-to opsie vir baie vervaardigers omdat dit goed teen spanning hou en produksiekoste laag hou, veral belangrik vir onderdele wat maksimum strukturele integriteit vereis. Aluminium vertel egter 'n ander storie. Sy ligter gewig help motors beter te loop en minder besoedeling te veroorsaak, iets wat outomobielfabrikante probeer aanspreek met al die nuwe emissiestandaarde wat regoor die wêreld uitgerol word. Natuurlik is daar 'n nadeel: aluminium kos meer as staal. Bedryfstoetse toon dat voertuie wat met aluminiumpype gemaak is, gewoonlik ongeveer 5-8% minder brandstof verbruik in vergelyking met hul staalteenparte, sonder om inpraatskapasiteit of algehele veiligheidsgraderings in te boet. Die meeste werkswinkels kies uiteindelik op grond van wat sin maak vir hul spesifieke projekvereistes, begrotingsoptellings en langtermyn instandhoudings oorwegings.

Korrosieweerstand vereistes

Die vermoë om korrosie te weerstaan, bly een van die belangrikste vereistes vir motorvoertuigpypwerk, veral in streke waar voertuie blootgestel word aan padysel tydens wintermaande of in kusgebiede wat vatbaar is vir soutwater-skade. Vervaardigers onderwerp hul pype aan uitgebreide evaluasieprosesse voor die gebruik daarvan, en stel hulle dikwels bloot aan soutnevelkamers wat jare se omgewingsbelasting in slegs 'n paar dae nasmits. Beskermingsmaatreëls wissel van tradisionele sinkbedekking wat deur middel van sierselvergalvanisering aangebring word, tot nuwer polimeer-gebaseerde behandelings wat 'n barrière teen vogtigheid vorm. Studie wys dat goed behandelde pype aansienlik langer hou tydens gebruik terwyl hulle hul meganiese sterkte behou in vergelyking met onbehandelde pype. Vir motorvoertuigingenieurs wat aan voertuigontwerp-spesifikasies werk, is dit om hierdie aspek reg te kry nie net 'n kwessie van voldoen aan industriele regulasies nie, maar dit het 'n direkte impak op langtermynvoertuigbetroubaarheid en kliëntevredenheid in die toekoms.

Toepassings in Vervoersstelsels

Uitlaatstelselvervaardiging

Die vervaardiging van outomotiewe uitlaatstelsels vereis 'n kombinasie van noukeurige werk en duursame materiale wat die toepassing kan weerstaan. Die meeste werkswinkels begin met die vorming van die pype, las dit dan aanmekaar voordat hulle afwerking toevoeg wat teen hittebeskading en roes oor tyd beskerm. Wanneer dit by die keuse van materiale kom, steek roesvrye staal uit omdat dit hoër temperature beter as ander metale kan hanteer en veel langer in uitlaatomgewings duur. Motorvervaardigers het ook kreatief geraak – dink aan daardie dubbele pypopstel op sportmotors. Dit lyk goed, seker, maar dit help werklik die enjin om beter te 'asem', wat skoonder uitlaatgasse en soms selfs beter brandstofverbruik beteken. Al hierdie verbeteringe gaan ook nie net oor voorkoms nie. Vervaardigers moet vandag streng emissiestandaarde haal, so elke klein verandering tel wanneer hulle probeer om voertuie te bou wat goed presteer terwyl dit binne die wettige perke bly.

Tegnieke vir Brandstoflyn Produksie

Die vervaardiging van pype vir brandstoflyne vereis werklik noukeurige werk omdat ons met hoogs ontvlambare materiale werk. Die hoofstappe behels spesiale sweis tegnieke, die skepping van pype sonder nate, en baie toetse om te kyk of alles behoorlik hou. Die volg van reëls van groepe soos SAE is nie net 'n goeie idee nie, dit is noodsaaklik om te verseker dat hierdie komponente nie sal faal wanneer dit die belangrikste is nie. 'n Paar werklike voorbeelde wys wat gebeur wanneer vervaardigers begin om dinge soos lasersny masjiene en robotte te gebruik om met die sweising te help. Hierdie opgegradeerde metodes lewer brandstoflyne wat werklik beter presteer en minder risiko's inhou. 'n Kyk na hoe die motorbedryf ontwikkel het, wys waarom voortdurende verbeteringe in vervaardigingsprosesse so belangrik bly vir beide bestuurder se veiligheid en voertuig se prestasie.

VEE

Wat is die hoofkomponente van 'n motorbuismeurbare masjien?

N masjien vir die vervaardiging van motorbuise bestaan uit sleutelkomponente soos die ontrolaar, vormafdelings, skermeenheid en koelsisteem. Elkeen speel 'n lewensbelangrike rol in die vervaardiging van hoë-kwaliteits buise.

Hoe verbeter CNC-tegnologie buisvervaardiging?

CNC-tegnologie maak presiese beheer oor vervaardigingsparameters moontlik, wat foute verminder en die algehele doeltreffendheid en kwaliteit van buisvervaardiging verbeter.

Watter materiaal word algemeen gebruik in die vervaardiging van motorbuise?

Gewone materiaal sluit hoë-sterkte staal en aluminium-liggame in, elk verskaffende spesifieke voordele soos duurzaamheid of verlaagde gewig vir beter brandstof-effektiwiteit.

Waarom is nie-verwoestend toetsing belangrik in motorbuisvervaardiging?

Nie-verwoestend toetsing verseker die integriteit en veiligheid van motorbuise deur potensiële defekte te ontdek sonder om skade aan die produk te berokken nie.

Wat is die rol van korrosie-weerstand in motorbuise?

Korrosiebestandheid is kruisig vir die versekering van die lewensduur en betroubaarheid van outomotiefbuisse, veral in swaar omgewingsomstandighede.

Inhoudsopgawe

- Motorvoertuig Buismaakmasjien: Kernkomponente en Bedrywing

- Hoe Rotasie-Trek Buiging Autobuis Vorm

- Induksiebuigtegnologie in Outomotiefvervaardiging

- CNC Beheersisteme in Moderne Buisvervaardiging

- Kwaliteitsversekering in Motorsbuisproduksie

- Materiaalkeuse vir die Vervaardiging van Outomotiefbuise

- Toepassings in Vervoersstelsels

-

VEE

- Wat is die hoofkomponente van 'n motorbuismeurbare masjien?

- Hoe verbeter CNC-tegnologie buisvervaardiging?

- Watter materiaal word algemeen gebruik in die vervaardiging van motorbuise?

- Waarom is nie-verwoestend toetsing belangrik in motorbuisvervaardiging?

- Wat is die rol van korrosie-weerstand in motorbuise?