Die Begrip Van Moderne ERW-Buisvervaardiging Se Krag

In die dinamiese wêreld van metaalvervaardiging, ERW buismille staan as 'n getuienis van ingenieurskunst en vervaardigingsinnovasie. Hierdie gesofisteerde masjiene het die produksie van gesweisde buise geraaiwurm, en bied ongeëwenaarde doeltreffendheid en presisie in die skep van noodsaaklike komponente vir verskeie nywe. Van konstruksie tot motor-toepassings, het ERW-buismyne die ruggraat van kwaliteit buisprodukte vervaardiging geword.

Die elektriese weerstandssweis ( ERW ) proses verteenwoordig 'n perfekte samesmelting van tegnologie en metallurgie, wat bestendige las kwaliteit en uitstekende produksiekoerse lewer. Soos wat nywerhede aanhou kwaliteit en produktiwiteit eis, word die begrip van die vermoëns en werking van ERW-buismole vir vervaardigers en nywerheidsprofessionele al hoe belangriker.

Kernkomponente en Bedryfs Beginsels

Essensiële Meganiese Elemente

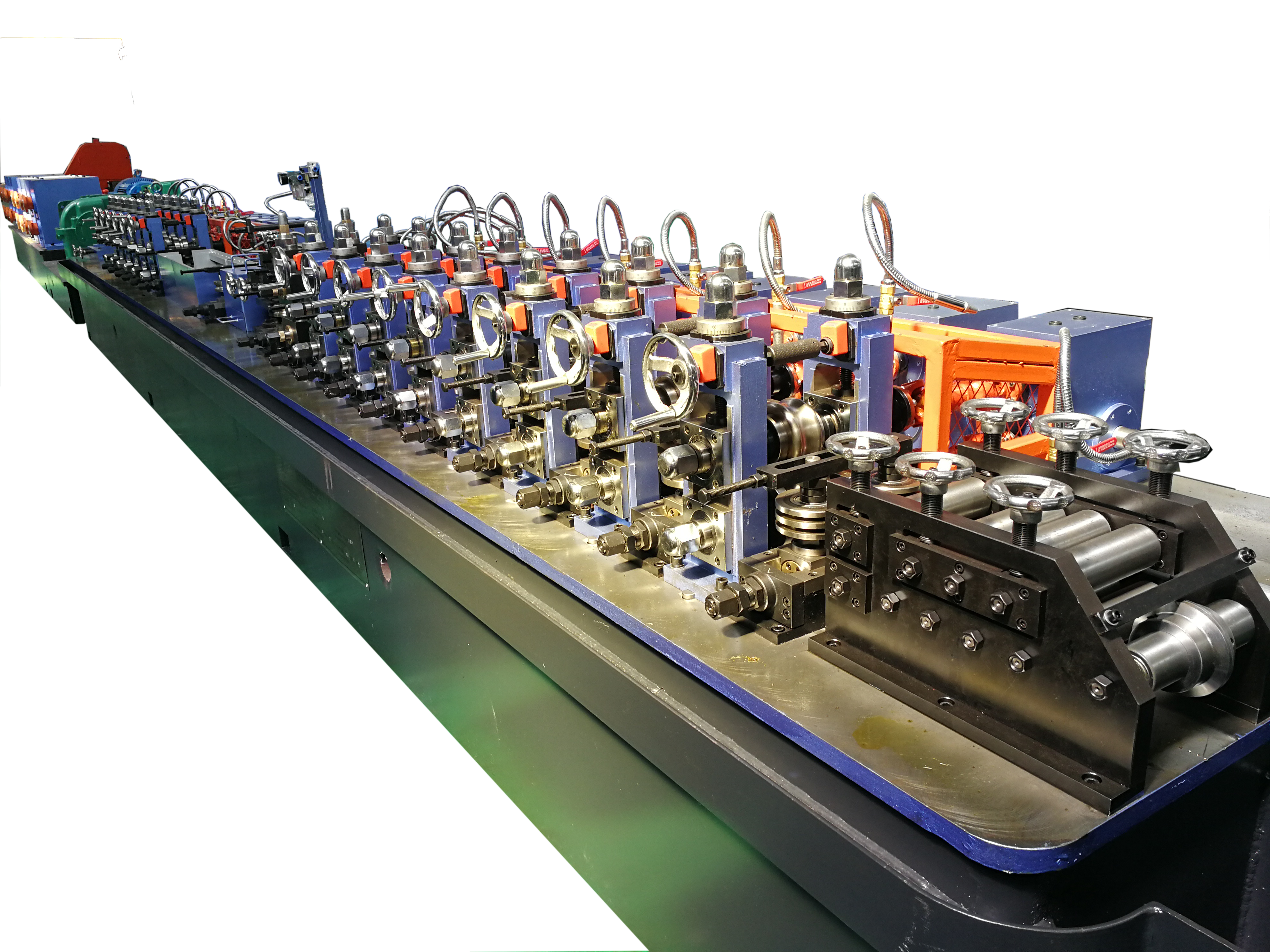

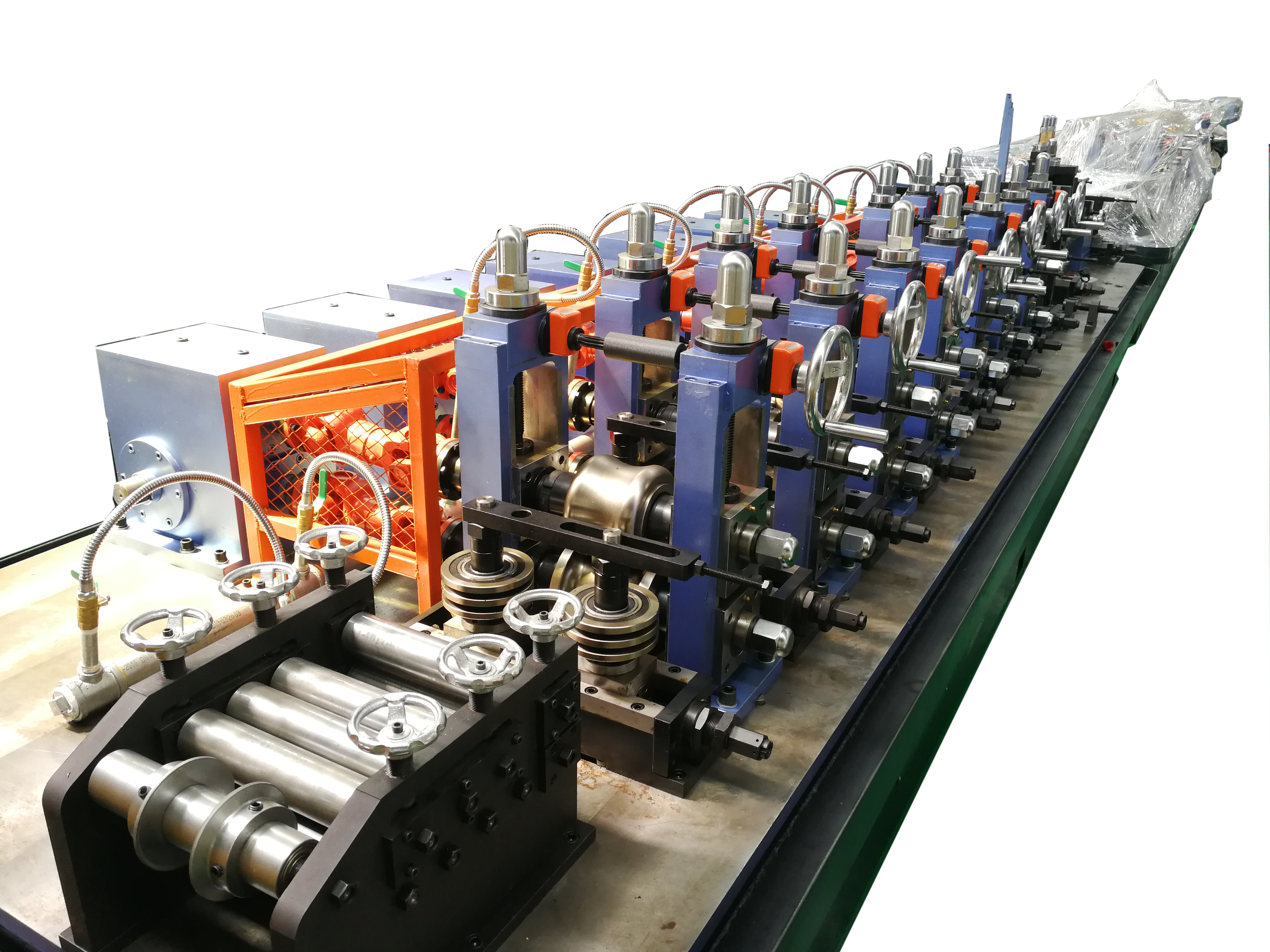

In die hart van elke ERW-buismol lê 'n reeks presies ontwerpte komponente wat in harmonie werk. Die ingangsdeel het 'n ontroller en strookopgaar, wat 'n deurlopende materiaaltoevoer verseker. Die vormingsdeel bestaan uit verskeie rolstutte wat geleidelik plat strook in 'n buisvormige vorm omskep. Elke rolstut is noukeurig ontwerp om die regte druk toe te pas en behoorlike belynheid gedurende die vormingsproses te handhaaf.

Die laswerkseksie bevat gesofistikeerde hoëfrekwensie-lasmasjinerie, volledig met kontakrolle en impedansiespoele. Na die lasstasie verseker maatrolle en reguit-trein eenhede dat die finale produk presiese dimensionele spesifikasies ontmoet. Hierdie komponente werk saam naadloos om hoë-kwaliteit gesmeeerde buise met opmerklike konstansie te vervaardig.

Geavanceerde Beheersisteme

Moderne ERW-buisfabrieke beskik oor staat van die kunst beheerstelsels wat elke aspek van die produksieproses monitor en aanpas. Digitale beheerders bestuur kritieke parameters soos lynspoed, las temperatuur, en vormdruk. Rêtydige moniteringstelsels volg produkgehalte op en pas outomaties bedryfsparameters aan om optimale produksieomstandighede te handhaaf.

Die integrasie van programmeerbare logikakontroleerders (PLC's) en mens-masjien-interfaces (HMI's) stel operateurs in staat om presiese aanpassings te maak en vinnig te reageer op enige variasies in die vervaardigingsproses. Hierdie gevorderde beheerstelsels verminder die insteltyd aansienlik en minimeer materiaalverspilling terwyl dit bestendige produkgehalte verseker.

Produksievermoëns en Toepassings

Grootteverskeidenheid en Materiaalverenigbaarheid

ERW-buismole toon opmerklike doeltreffendheid ten opsigte van produksievermoëns. Moderne mole kan buise verwerk wat wissel van klein deursnee van 12 mm tot groter groottes wat 660 mm oorskry, afhangende van die spesifieke molkonfigurasie. Wanddiktevermoëns wissel gewoonlik van 0,4 mm tot 12 mm, wat verskeie bedryfsvereistes akkommodeer.

Hierdie meule kruis in die verwerking van verskillende materiale, insluitend koolstofstaal, roesvrye staal en verskeie legerings. Die vermoë om verskeie tipes materiale te hanteer, maak ERW-buismeule onontbeerlik in die produksie van komponente vir uiteenlopende toepassings, vanaf strukturele ondersteunings tot presisie meganiese dele.

Bedryfspesifieke Toepassings

Die konstruksiebedryf staat swaarmetal op ERW-buise vir strukturele toepassings, insluitend gebou raamwerke, relings en ondersteuningsisteme. Die motorveerwyd gebruik hierdie buise vir uitlaatstelsels, gestelkomponente en strukturele versterkings. In die meubelbedryf verskaf ERW-buise beide strukturele integriteit en estetiese aantrekkingskrag in verskeie ontwerpe.

Landbou-toerustingvervaardigers staat op ERW-buise vir besproeiingstelsels en masjineriekomponente. Die energiebedryf gebruik hierdie buise in olie- en gasvervoer, terwyl die lugvaartbedryf voordeel trek uit hul presisie en betroubaarheid in verskeie toepassings.

Onderhoud- en Optimeringsstrategieë

Protokolle vir Voorkomende Onderhoud

Die implementering van omvattende instandhoudingsprogramme is noodsaaklik om optimale ERW-buismolpresteer te handhaaf. Daaglikse inspeksie en instandhouding van vormrolle, lasapparatuur en aandryfstelsels help om onverwagte afsluitingstyd te voorkom en versekerde produkgehalte te waarborg. Onderhoudskedules moet gedetailleerde dokumentasie van slytasiepatrone, vervangingsintervalle en presteermaatstawwe insluit.

Behoorlike kalibrering van meetinstrumente en beheerstelsels moet periodiek uitgevoer word om akkuraatheid te handhaaf. Spesiale aandag moet gegee word aan die instandhouding van lasapparatuur, insluitend gereelde inspeksie van kontakrolle en koelsisteme om optimale laspresteer te waarborg.

Prestasieoptimeringsmetodes

Die bereiking van maksimum doeltreffendheid vereis noukeurige aandag vir bedryfsparameters en produksie-instellings. Snelheidsoptimering, gebaseer op materiaaleienskappe en buis-spesifikasies, help om die uitset te maksimeer terwyl gehalte-standaarde gehandhaaf word. Reëlmatige analise van produksiedata stel in staat om verbeteringsgeleenthede te identifiseer en hulpbronne te optimaliseer.

Werknemersopleidingsprogramme speel 'n sleutelrol in optimeringspogings. Bedryfsoperateurs moet beide die tegniese aspekte van molverwerking en gehaltebeheerprosedures verstaan om hoë produksiesterkte te handhaaf. Die implementering van lean manufacturing-beginsels kan verder bedryfsdoeltreffendheid verbeter en afval verminder.

Toekomstige Tendense en Tegnologiese Vooruitgang

Digitale Integrasie en Bedryf 4.0

Die toekoms van ERW-buismole lê in verhoogde digitale integrasie en slim vervaardigingsvermoëns. Industrie 4.0-tegnologieë, insluitend IoT-sensore en skyfgebaseerde toesighoudende stelsels, word geïnkorporeer om voorspellende instandhouding en regstreekse gehaltebeheer toe te laat. Gevorderde analitika help om produksieparameters te optimiseer en potensiële probleme vóór produksie-impak te voorspel.

Kunsmatige intelligensie en masjienleer algoritmes word ontwikkel om prosesbeheer en gehaltesekerheid te verbeter. Hierdie tegnologieë maak outomatiserde aanpassing van bedryfsparameters moontlik deur gebruik te maak van historiese data en huidige produksieomstandighede, wat lei tot verbeterde doeltreffendheid en produkbestendigheid.

Volhoubaarheid en Energie-Doeltreffendheid

Omgewingsbeskouwings dryf innovasies in ERW-buismol-ontwerp en -bedryf. Nuwe energie- doeltreffende aandryfstelsels en verbeterde sweisietegnologie verminder kragverbruik terwyl produksiekapasiteit behou word. Vervaardigers implementeer hergebruikstelsels vir koelwater en voer strategieë vir afvalvermindering deur die produksieproses heen.

Die ontwikkeling van omgewingsvriendelike smeermiddels en skoonmaakoplossings help om die omgewingsimpak te verminder terwyl hoë produksiestandaarde behou word. Die integrasie van hernubare energiebronne en energieterugwinstelsels verbeter verder die volhoubaarheid van buisvervaardigingsbedrywe.

Gereelde vrae

Wat is die sleutelvoordele van ERW-buismolle bo ander buisvervaardigingsmetodes?

ERW-buismole lewer uitstekende produksiesnelhede, uitstekende lasgehalte en koste-effektiewe bedryf in vergelyking met ander metodes. Hulle bied ook konstante dimensionele akkuraatheid, doeltreffende materiaalbenutting en die vermoë om 'n wye verskeidenheid buisgroottes en spesifikasies te vervaardig met minimale opstelveranderings.

Hoe verseker die lasproses in ERW-buismole die integriteit van die verbinding?

Die hoëfrekwensie-lasproses wat in ERW-buismole gebruik word, skep 'n gesmeepte verbinding deur die rande van die strook tot smelttemperatuur te verhit en druk toe te pas om 'n vastestofbinding te vorm. Die proses word noukeurig beheer deur presiese temperatuurbeheer en druktoepassing, wat 'n sterk, konstante lasnaad lewer.

Watter instandhoudingspraktyke is noodsaaklik vir optimale werkverrigting van ERW-buismole?

Gereelde instandhouding van vormrolle, lasapparatuur en beheerstelsels is van kardinale belang. Dit sluit behoorlike smeermiddelgebruik, tydige vervanging van slytasiedele, kalibrering van meetinstrumente en gereelde inspeksie van kritieke komponente in. Die implementering van 'n voorkomende instandhoudingskedule en die handhaaf van gedetailleerde diensrekords help om betroubare werking en konstante produkgehalte te verseker.