Verstaan Moderne Staalbuisvervaardigingstegnologie

Die vervaardigingsbedryf het opmerklike vooruitgang in staalvervaardigingstegnologie gesien, met die MS-buisvervaardigingsmasjien wat aan die voorfront van hierdie ontwikkeling staan. Hierdie gesofistikeerde masjiene het die manier waarop vervaardigers staalbuise produseer, omverwerp en bied ongeëwenaarde presisie, doeltreffendheid en veelsydigheid. Of u nou 'n kleinskaalse vervaardiger is of 'n groot industriële fasiliteit bestuur, is dit noodsaaklik om die vermoëns en voordele van 'n MS-buisvervaardigingsmasjien te verstaan om ingeligte beleggingsbesluite te neem.

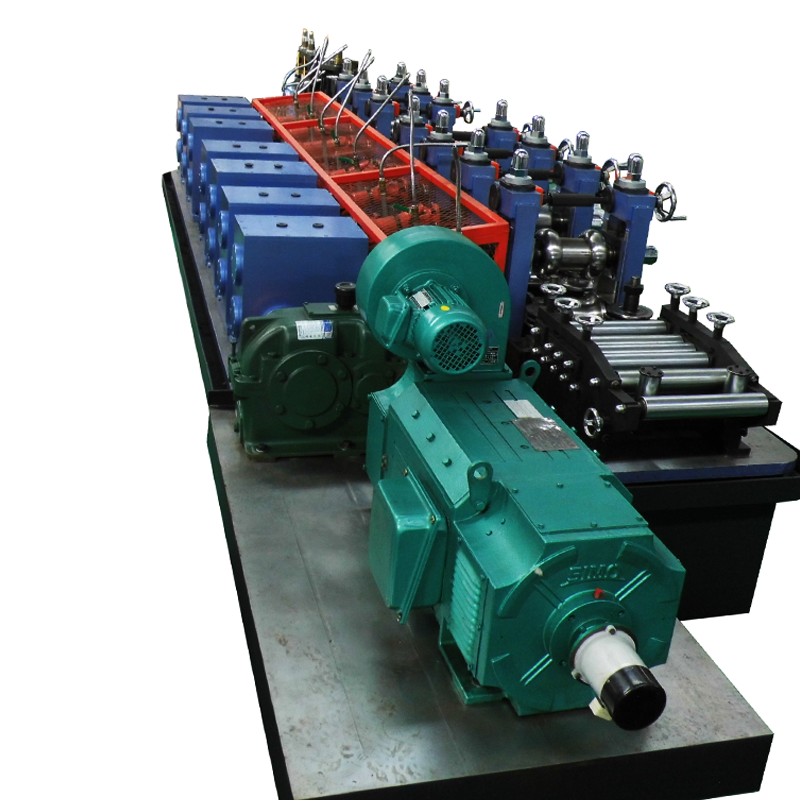

Modern MS-buisvormingsmasjiene kombineer toonaangewende tegnologie met robuuste ingenieurstegnieke om konsekwente, hoë-kwaliteit uitset te lewer. Hierdie masjiene kan plat staalstrooke omskep in perfek gevormde buise deur middel van 'n sistematiese proses van vorming, las en afwerking. Die tegnologie het toenemend toeganklik geword vir besighede van alle groottes, wat dit 'n lewensvatbare opsie maak om produksiekapasiets uit te brei en vervaardigingseffektiwiteit te verbeter.

Wesenlike Komponente en Bedryfskenmerke

Kern Meganiese Stelsels

Die kern van 'n MS-buismaakmasjien lê in sy presisie-ontwerpte meganiese komponente. Die vormingsaks bestaan uit verskeie rolstande wat die staalstrook geleidelik in 'n buisvormige struktuur vorm. Elke rol word noukeurig gekalibreer om uniforme drukverspreiding en presiese dimensionele beheer te verseker. Die strookvoermeganisme, toegerus met gevorderde spanningsisteme, handhaaf 'n konstante materiaalvloei gedurende die hele produksieproses.

Die lasstasie is toegerus met state-of-the-art tegnologie om sterk, betroubare nate te skep. Moderne masjiene besit gewoonlik hoë-frekwensie-lasstelsels wat skoon, doeltreffende lase lewer sonder oormatige hitte-invoer. Dit lei tot superieure verbindingsterkte en minimale vervorming van die eindprodukt.

Beheer- en outomatiseringsfunksies

Tegniese MS-buismaakmasjiene beskik oor gesofistikeerde beheerstelsels wat presiese parameteraanpassing en -monitering moontlik maak. Digitale koppelvlakke stel operateurs in staat om verskeie aspekte van die produksieproses fyn af te stel, vanaf voertempo's tot lasparameters. Geoutomatiseerde gehaltebeheerstelsels moniteer voortdurend buisafmetings en lasintegriteit, wat verseker dat produkgehalte konsekwent bly.

Gevorderde modelle sluit programmeerbare logikabeheerders (PLCs) in wat verskeie produksierekipes kan stoor, wat vinnige omskakelings tussen verskillende buisspesifikasies moontlik maak. Hierdie aanpasbaarheid maak die masjien geskik vir wisselende produksievereistes en kliënteverwagtinge.

Produksievermoëns en Toepassings

Grootteverskeidenheid en Materiaalverenigbaarheid

MS-buismasjiene bied indrukwekkende veelsydigheid wat betref buisafmetings en materiaalspesifikasies. Moderne stelsels kan gewoonlik buisdiameters van 12 mm tot 76 mm of meer hanteer, met wanddiktes wat wissel van 0,5 mm tot 3 mm. Hierdie aanpasbaarheid stel vervaardigers in staat om uiteenlopende marksegmente te bedien, van meubelvervaardiging tot strukturele toepassings.

Hierdie masjiene onderskei hulle veral in die verwerking van sagte staal, maar baie modelle kan ook verskillende graderings roestvrye staal en ander legerings hanteer. Die vermoë om met verskillende materiale te werk, skep geleenthede in gespesialiseerde nywerhede soos motoronderdele en die vervaardiging van industriële toerusting.

Produksie-effektiwiteit en Uitsetkwaliteit

Een van die mees oortuigende aspekte van 'n MS-buisvervaardigingsmasjien is sy produksie-effektiwiteit. Gevorderde modelle kan lynspoed van tot 50 meter per minuut bereik, wat vertaal na beduidende daaglikse uitsetvolume. Die deurlopende produksievermoë, gekombineer met minimale opsteltye, lei tot 'n aansienlik hoër produktiwiteit in vergelyking met tradisionele vervaardigingsmetodes.

Kwaliteitskonsekwentheid is 'n ander handelsmerk van moderne buisvervaardigingsmasjiene. Geïntegreerde kwaliteitsbeheerstelsels, insluitend lasermetingstoestelle en ultrasoon toetsapparatuur, verseker dat elke buis voldoen aan gespesifiseerde dimensionele en strukturele vereistes. Hierdie betroubaarheid verminder afval en herwerk, wat bydra tot algehele bedryfdoeltreffendheid.

Ekonomiese oorwegings en ROI-analise

Aanvanklike Belegging en Bedryfskoste

Die belegging in 'n MS-buismaakmasjien vereis noukeurige finansiële beplanning. Die aanvanklike kapitaaluitgawe sluit nie net die masjienkoste in nie, maar ook installasiekostes, operateur-opleiding en moontlike fasiliteitsaanpassings. Moderne masjiene is egter ontwerp vir energie-effektiwiteit en minimale instandhoudingvereistes, wat help om bedryfkostes te verminder.

Bedryfkostes sluit gewoonlik elektrisiteitsverbruik, grondstofkostes en rutienonderhoud in. Baie vervaardigers vind dat die verminderde arbeidsbehoeftes en verhoogde produksiedoeltreffendheid gunstige koste-per-eenheidsmetrieke tot gevolg het, veral in hoë-volume bedrywighede.

Langtermyn Finansiële Voordele

Die langtermyn-ekonomiese voordele van 'n MS-buismaakmasjien strek verder as direkte produksiekostes. Die vermoë om stewige gehaltebeheer te handhaaf, verminder materiaalverspilling en kliënterugretourne. Daarbenewens maak die buigsaamheid om pasgemaakte spesifikasies te produseer dit moontlik vir vervaardigers om premiepryse vir gespesialiseerde produkte te hef.

Markverantwoordbaarheid is 'n ander beduidende voordeel. Die vermoë om vinnig produksieparameters aan te pas en verskillende buisgroottes te produseer, stel vervaardigers in staat om vinnig op veranderende markbehoeftes te reageer, wat nuwe besigheidsgeleenthede kan skep.

Gereelde vrae

Watter instandhoudingsvereistes moet ek verwag met 'n MS-buismaakmasjien?

Rutienuitstal hou gewoonlik in: rolinspectie en -uitlyning, lasstelselkalibrasie, en smeermiddeltoediening op bewegende dele. Die meeste vervaardigers beveel daaglikse visuele inspeksies, weeklikse meganiese kontroles en grondige kwartaallikse diensering aan om optimale prestasie en lewensduur te verseker.

Hoe lank duur dit om operateurs op 'n MS-buismaakmasjien op te lei?

Basiese bedieneropleiding duur gewoonlik 1-2 weke en dek masjienbediening, veiligheidsprosedyres en basiese probleemoplossing. Gevorderde opleiding vir opstelling en instandhoudingspersoneel kan 'n bykomende 2-3 weke vereis. Baie vervaardigers bied omvattende opleidingsprogramme as deel van die aankooppakket.

Wat is die ruimtevereistes vir die installasie van 'n MS-buismaakmasjien?

'n Tipiese MS-buismaakmasjien vereis 'n minimum vloeroppervlakte van 15-20 meter in lengte en 3-4 meter in breedte, insluitend ruimte vir materiaalhantering en die berging van klaargemaakte produkte. Aanvullende ruimte behoort gereserveer te word vir instandhoudingstoegang en aanvullende toerusting soos afwikkelaar- en sny-tot-lengtesisteme.