Die motorbedryf se groeiende vraag na presisie-ontwerpte komponente het vervaardigingsprosesse aansienlik verander, veral in pypproduksiestelsels. Moderne motorvervaardigers benodig gespesialiseerde toerusting wat konsekwente gehalte, verbeterde doeltreffendheid en betroubare werkverrigting in diverse produksieomgewings lewer. 'n Koolstofstaalpypvervaardigingsmasjien verteenwoordig die hoeksteen van kontemporêre motorpypvervaardiging en bied gevorderde vermoëns wat aan streng bedryfstandaarde voldoen terwyl koste-effektiwiteit en operasionele buigsaamheid gehandhaaf word.

Deur die noodsaaklike kenmerke van gevorderde pypvervaardigingstoerusting te verstaan, kan vervaardigers ingeligte besluite neem wat 'n direkte impak op produksiedoeltreffendheid en produkgehalte het. Hierdie gesofistikeerde stelsels integreer toonaangewende tegnologie met bewese ingenieursbeginsels om uitsonderlike resultate in motortoepassings te lewer. Die evolusie van pypvervaardigingstegnologie het talle innovasies meegebring wat tradisionele vervaardigingsuitdagings aanspreek terwyl dit nuwe moontlikhede vir aanpassing en presisiebeheer oopmaak.

Gevorderde Outomatisering en Beheerstelsels

Geïntegreerde Prosesmonitering

Moderne koolstofstaalpypmaakmasjienstelsels bevat gesofistikeerde moniteringsvermoëns wat elke aspek van die produksieproses intyds dophou. Hierdie gevorderde moniteringstelsels gebruik verskeie sensors wat regdeur die vervaardigingslyn geplaas is om data oor temperatuurvariasies, materiaalvloeitempo's, sweisparameters en dimensionele akkuraatheid in te samel. Die integrasie van kunsmatige intelligensie-algoritmes maak voorspellende onderhoudskedulering moontlik, wat onverwagte stilstandtyd verminder terwyl die algehele toerustingdoeltreffendheid geoptimaliseer word.

Die omvattende data-insamelingsraamwerk stel operateurs in staat om potensiële probleme te identifiseer voordat dit produksiekwaliteit of -doeltreffendheid beïnvloed. Gevorderde dashboards bied intuïtiewe visualisering van kritieke prestasiemaatstawwe, wat vinnige besluitneming en prosesaanpassings moontlik maak. Hierdie vlak van prosessigbaarheid verseker konsekwente produkkwaliteit terwyl vermorsing geminimaliseer word en hulpbronbenutting dwarsdeur die vervaardigingsiklus maksimeer word.

Programmeerbare logiese beheerders

Moderne programmeerbare logiese beheerders vorm die sentrale senuweestelsel van kontemporêre pypvervaardigingstoerusting, wat komplekse reekse bewerkings met presiese tydsberekening en koördinasie orkestreer. Hierdie gesofistikeerde beheerstelsels bestuur verskeie produksieparameters gelyktydig, wat optimale werkverrigting oor alle vervaardigingsfases verseker. Die integrasie van mens-masjien-koppelvlakke vereenvoudig operateurinteraksie terwyl dit omvattende toegang tot stelselfunksies en diagnostiese inligting bied.

Gevorderde programmeringsvermoëns stel vervaardigers in staat om verskeie produksieresepte te stoor, wat vinnige oorskakelings tussen verskillende pypspesifikasies moontlik maak sonder uitgebreide handmatige aanpassings. Hierdie buigsaamheid blyk veral waardevol te wees in motortoepassings waar uiteenlopende pypdimensies en spesifikasies vir verskillende voertuigmodelle en komponente benodig word. Die programmeerbare aard van hierdie stelsels fasiliteer voortdurende verbeteringsinisiatiewe en prosesoptimaliseringspogings.

Hoë-Frekwensie Lasertegnologie

Presisie-sweisparameters

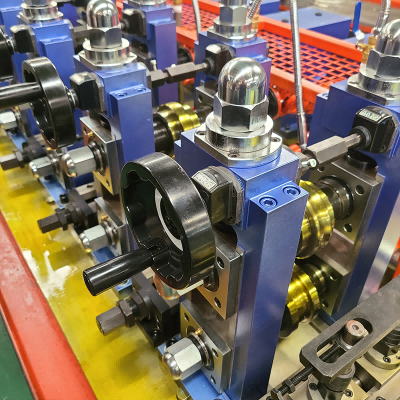

Hedendaagse hoëfrekwensie-sweisstelsels wat in koolstofstaalpypmaakmasjienkonfigurasies geïntegreer is, lewer uitsonderlike sweiskwaliteit deur presiese parameterbeheer en gevorderde terugvoermeganismes. Hierdie stelsels gebruik gesofistikeerde kragbeheeralgoritmes wat outomaties sweisparameters aanpas gebaseer op materiaaleienskappe, pypdimensies en produksiespoedvereistes. Die resultaat is konsekwent hoëgehalte-sweislasse wat aan die motorbedryfstandaarde vir sterkte en duursaamheid voldoen of dit oortref.

Die presisie-sweisvermoëns verseker optimale hitte-invoerverspreiding, wat hitte-geaffekteerde sones tot die minimum beperk terwyl die sweispenetrasie en smeltkwaliteit maksimeer word. Gevorderde temperatuurmoniteringstelsels hou sweistemperature voortdurend dop en bied onmiddellike terugvoer vir parameteraanpassings wanneer nodig. Hierdie vlak van beheer voorkom algemene sweisdefekte soos onvolledige smelting, oormatige penetrasie of hittevervorming wat die pypintegriteit kan benadeel.

Aanpasbare sweisbeheer

Aanpasbare sweisbeheerstelsels verteenwoordig 'n beduidende vooruitgang in pypvervaardigingstegnologie, wat sweisparameters outomaties aanpas in reaksie op veranderende materiaaltoestande of produksieveranderlikes. Hierdie intelligente stelsels gebruik masjienleeralgoritmes om sweisprestasie te optimaliseer gebaseer op historiese data en intydse terugvoer van verskeie sensors. Die aanpasbare aard van hierdie beheermaatreëls verseker konsekwente sweiskwaliteit ongeag materiaalvariasies of omgewingstoestande.

Die implementering van aanpasbare beheertegnologie verminder die behoefte aan handmatige operateuringryping aansienlik terwyl dit die algehele produksiekonsekwentheid verbeter. Hierdie stelsels kan kompenseer vir variasies in materiaaleienskappe, temperatuurskommelings en ander faktore wat tradisioneel konstante operateuraandag vereis het. Die resultaat is verbeterde produksiedoeltreffendheid en verbeterde produkkwaliteitkonsekwentheid oor lang produksielopies.

Materiaalhantering- en Verwerkingsvermoëns

Outomatiese Materiaaltoevoerstelsels

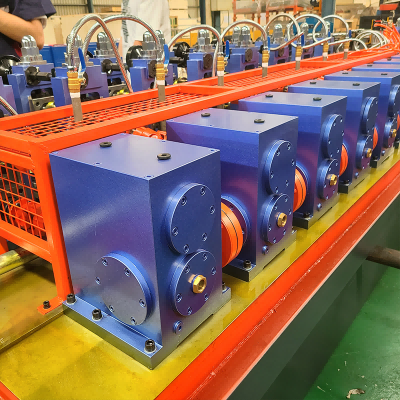

Gevorderde materiaaltoevoerstelsels in moderne koolstofstaalpypmaakmasjienkonfigurasies verseker konsekwente materiaallewering terwyl hanteringsvereistes en potensiële kontaminasierisiko's geminimaliseer word. Hierdie outomatiese stelsels bevat presisie-posisioneringsmeganismes wat optimale strookbelyning dwarsdeur die vormingsproses handhaaf, wat algemene probleme soos randwanbelyning of dimensionele variasies voorkom. Die integrasie van servo-aangedrewe voerrolle bied presiese spoedbeheer en spanningsbestuur vir optimale vormingsomstandighede.

Gesofistikeerde materiaalhanteringstelsels sluit ook outomatiese lasopsporing en -bestuursvermoëns in, wat naatlose produksiekontinuïteit verseker wanneer materiaalspoele vervang word. Gevorderde lasmoniteringstelsels kan materiaalverbindings opspoor en outomaties verwerkingsparameters aanpas om konsekwente produkgehalte oor lasliggings te handhaaf. Hierdie vermoë blyk veral waardevol te wees in hoëvolume-produksieomgewings waar materiaalveranderings gereeld plaasvind.

Randvoorbereiding en -kondisionering

Omvattende randvoorbereidingstelsels wat in moderne pypvervaardigingstoerusting geïntegreer is, verseker optimale sweistoestande deur presiese randsny- en kondisioneringsbewerkings. Hierdie stelsels gebruik gevorderde snytegnologieë om konsekwent skoon, reguit rande te verkry wat hoëgehalte-sweisbewerkings vergemaklik. Die presiese randvoorbereiding verminder die risiko van sweisdefekte terwyl materiaalbenutting geoptimaliseer word en afval verminder word.

Gevorderde randkondisioneringsvermoëns sluit in die verwydering van braam, oppervlakreiniging en optimalisering van randgeometrie om optimale laslasvoorbereiding te verseker. Hierdie prosesse word outomaties beheer en gemonitor om konsekwente randkwaliteit te handhaaf, ongeag materiaalvariasies of produksiespoed. Die resultaat is verbeterde laskwaliteit en verminderde afwerkingsvereistes na sweiswerk.

Gehaltebeheer- en inspeksiekenmerke

Inlyn Dimensionele Meting

Gesofistikeerde inlyn-meetstelsels wat in koolstofstaalpypmaakmasjieninstallasies geïntegreer is, bied deurlopende monitering van kritieke pypdimensies dwarsdeur die produksieproses. Hierdie gevorderde meetstelsels gebruik lasergebaseerde tegnologie, ultrasoniese sensors en optiese meettegnieke om dimensionele akkuraatheid binne streng toleransies te verseker wat vir motortoepassings vereis word. Die intydse meetvermoë maak onmiddellike proseskorreksies moontlik wanneer dimensionele variasies opgespoor word.

Die omvattende meetraamwerk sluit in deursneemonitering, wanddikteverifikasie en reguitheidsassessering om volledige dimensionele voldoening te verseker. Gevorderde data-opnamevermoëns handhaaf gedetailleerde produksierekords wat kwaliteitsopspoorbaarheid en voortdurende verbeteringsinisiatiewe vergemaklik. Hierdie vlak van kwaliteitsbeheer verseker dat elke pyp aan gespesifiseerde vereistes voldoen voordat daar met die daaropvolgende vervaardigingsfases voortgegaan word.

Nie-vernietigende toetsintegrasie

Moderne pypvervaardigingstelsels bevat gevorderde nie-vernietigende toetsvermoëns wat sweisintegriteit verifieer sonder om produkgehalte of produksiedoeltreffendheid in die gedrang te bring. Hierdie gesofistikeerde toetsstelsels maak gebruik van ultrasoniese inspeksie, wervelstroomtoetsing en ander beproefde tegnieke om potensiële sweisdefekte of materiaalteenstrydighede op te spoor. Die integrasie van outomatiese toetsprosedures verseker omvattende kwaliteitsverifikasie terwyl produksiedeursetvereistes gehandhaaf word.

Gevorderde toetsalgoritmes analiseer outomaties inspeksieresultate en verskaf onmiddellike terugvoer rakende produkkwaliteitstatus. Outomatiese verwerpingstelsels verwyder enige produkte wat nie aan kwaliteitsstandaarde voldoen nie, wat verhoed dat defekte items daaropvolgende produksiefases bereik. Die omvattende toetsbenadering verseker konsekwente produkkwaliteit terwyl gedetailleerde kwaliteitsrekords vir naspeurbaarheidsdoeleindes gehandhaaf word.

Produksieflesibiliteit en Aangepaste Opsies

Multi-diameter vermoë

Hedendaagse koolstofstaalpypmaakmasjienstelsels bied uitsonderlike produksiebuigsaamheid deur vinnige omskakelingsvermoëns wat uiteenlopende pypdiametervereistes akkommodeer sonder uitgebreide toerustingwysigings. Gevorderde vormrolontwerpe maak vinnige aanpassings vir verskillende pypgroottes moontlik, terwyl gesofistikeerde beheerstelsels outomaties verwerkingsparameters konfigureer vir optimale produksie van elke diameterspesifikasie. Hierdie buigsaamheid blyk noodsaaklik te wees in motortoepassings waar verskeie pypgroottes vir verskillende voertuigstelsels benodig word.

Die multi-diameter vermoë strek verder as eenvoudige grootte veranderinge om wanddikte variasies en materiaalgraad akkommodasie in te sluit, wat omvattende produksie buigsaamheid bied. Gevorderde gereedskapstelsels fasiliteer vinnige veranderinge terwyl presiese dimensionele beheer en kwaliteitsstandaarde gehandhaaf word. Hierdie veelsydigheid stel vervaardigers in staat om vinnig te reageer op veranderende markaanvraag en kliëntvereistes.

Veranderlike Spoedwerking

Gevorderde veranderlike spoedbeheerstelsels maak optimale produksiespoed vir verskillende pypspesifikasies en kwaliteitsvereistes moontlik, wat maksimum doeltreffendheid verseker terwyl konsekwente produkgehalte gehandhaaf word. Hierdie gesofistikeerde beheerstelsels pas produksiespoed outomaties aan op grond van materiaaleienskappe, pypdimensies en kwaliteitsvereistes om die algehele toerustingdoeltreffendheid te optimaliseer. Die veranderlike spoedvermoë fasiliteer ook geleidelike opstart- en afskakelprosedures wat materiaalvermorsing en toerustingstres verminder.

Die integrasie van intelligente spoedbeheeralgoritmes verseker gladde oorgange tussen verskillende produksiesnelhede terwyl konsekwente prosesparameters dwarsdeur spoedveranderinge gehandhaaf word. Hierdie vermoë blyk veral waardevol te wees wanneer pype met verskillende kwaliteitsvereistes vervaardig word of wanneer verskillende stroomaf verwerkingsvereistes akkommodeer word. Die resultaat is geoptimaliseerde produksiedoeltreffendheid en verbeterde hulpbronbenutting.

Energie-effektiwiteit en omgewingsbewustwording

Kragoptimaliseringstelsels

Moderne pypvervaardigingstoerusting bevat gevorderde kragbestuurstelsels wat energieverbruik optimaliseer terwyl piekprestasievlakke dwarsdeur produksiebedrywighede gehandhaaf word. Hierdie gesofistikeerde stelsels monitor kragverbruikspatrone en pas toerustingwerking outomaties aan om energievermorsing te verminder sonder om produksiekwaliteit of doeltreffendheid in die gedrang te bring. Die integrasie van veranderlike frekwensie-aandrywers en intelligente motorbeheer dra aansienlik by tot algehele energie-optimalisering.

Gevorderde kragoptimalisering strek tot alle stelselkomponente, insluitend verhittingstelsels, vormtoerusting en hulpstelsels, wat omvattende energiebestuur verseker. Slim skeduleringsalgoritmes koördineer toerustingwerking om piekkragvraag te verminder terwyl produksievereistes gehandhaaf word. Hierdie benadering verminder bedryfskoste terwyl dit omgewingsvolhoubaarheidsinisiatiewe ondersteun wat toenemend belangrik word in motorvervaardiging.

Afvalverminderings tegnologie

Omvattende afvalverminderingstelsels geïntegreer in koolstaaibuis maakmasjien Installasies verminder materiaalvermorsing terwyl hulpbronbenutting dwarsdeur die vervaardigingsproses geoptimaliseer word. Hierdie gevorderde stelsels sluit in presisie-snytegnologieë wat afval van afval verminder, outomatiese afvalversameling- en herwinningstelsels, en geoptimaliseerde verwerkingsparameters wat materiaalverbruik verminder. Die omvattende benadering tot afvalvermindering ondersteun beide koste-optimalisering en omgewingsverantwoordelikheidsdoelwitte.

Gevorderde materiaalherwinningstelsels maak doeltreffende herwinning van prosesafval moontlik, wat afvalmateriaal terugskakel in bruikbare grondstof vir daaropvolgende produksiesiklusse. Intelligente prosesoptimeringsalgoritmes analiseer voortdurend produksieparameters om geleenthede vir verdere afvalvermindering te identifiseer sonder om produkgehalte in die gedrang te bring. Hierdie omvattende benadering verseker volhoubare vervaardigingspraktyke terwyl mededingende produksiekoste gehandhaaf word.

Onderhoud- en diensvermoëns

Voorspellende Onderhoud Integrasie

Gevorderde voorspellende instandhoudingstelsels wat in moderne pypvervaardigingstoerusting geïnkorporeer is, gebruik omvattende sensornetwerke en gesofistikeerde analise om potensiële toerustingprobleme te identifiseer voordat dit produksiebedrywighede beïnvloed. Hierdie intelligente stelsels monitor voortdurend toerustingprestasieparameters, vibrasiehandtekeninge, temperatuurpatrone en ander kritieke aanwysers om instandhoudingsvereistes met merkwaardige akkuraatheid te voorspel. Die proaktiewe instandhoudingsbenadering verminder onbeplande stilstandtyd aansienlik terwyl die toewysing van instandhoudingshulpbronne geoptimaliseer word.

Die integrasie van masjienleer-algoritmes maak deurlopende verbetering van instandhoudingsvoorspellingsakkuraatheid moontlik deur die ontleding van historiese prestasiedata en instandhoudingsuitkomste. Gevorderde instandhoudingskeduleringstelsels koördineer outomaties instandhoudingsaktiwiteite met produksievereistes om operasionele ontwrigting te verminder. Hierdie omvattende benadering verseker maksimum toerustingbeskikbaarheid terwyl komponentlewe verleng word en instandhoudingskoste verminder word.

Afstandsbewaking en Ondersteuning

Hedendaagse koolstofstaalpypmaakmasjienstelsels bevat gevorderde afstandmoniteringsvermoëns wat deurlopende prestasiebeoordeling en tegniese ondersteuning van toerustingvervaardigers en diensverskaffers moontlik maak. Hierdie gesofistikeerde stelsels gebruik veilige kommunikasienetwerke om intydse prestasiedata, diagnostiese inligting en operasionele parameters na afstanddienssentrums oor te dra. Die afstandmoniteringsvermoë maak vinnige reaksie op tegniese probleme moontlik terwyl proaktiewe ondersteuningsdienste gefasiliteer word.

Gevorderde afstandsondersteuningsvermoëns sluit in virtuele probleemoplossingsbystand, afstandparameteraanpassing en omvattende prestasie-analisedienste wat toerustingwerking optimaliseer. Die integrasie van toegevoegde realiteitstegnologieë stel afstandkundiges in staat om gedetailleerde tegniese leiding aan plaaslike operateurs te verskaf, wat diensreaksietye verminder en die doeltreffendheid van probleemoplossing verbeter. Hierdie omvattende ondersteuningsraamwerk verseker maksimum toerustingprestasie en verminder operasionele ontwrigtings.

VEE

Wat is die primêre voordele van moderne koolstofstaalpypmaakmasjiene vir motortoepassings?

Moderne koolstofstaalpypmaakmasjiene bied uitsonderlike presisie, konsekwentheid en doeltreffendheid vir motortoepassings deur gevorderde outomatisering, gesofistikeerde kwaliteitsbeheerstelsels en omvattende prosesmoniteringsvermoëns. Hierdie stelsels lewer superieure dimensionele akkuraatheid, konsekwente sweiskwaliteit en betroubare werkverrigting wat aan streng motorbedryfstandaarde voldoen, terwyl dit operasionele buigsaamheid bied vir uiteenlopende produksievereistes.

Hoe verbeter hoëfrekwensie-sweisstelsels pypkwaliteit in vergelyking met tradisionele sweismetodes?

Hoëfrekwensie-sweisstelsels bied uitmuntende sweiskwaliteit deur presiese parameterbeheer, optimale hitte-invoerverspreiding en gevorderde terugvoermeganismes wat konsekwente sweispenetrasie- en smelteienskappe verseker. Hierdie stelsels minimaliseer hitte-geaffekteerde sones, verminder sweisdefekte en lewer uitsonderlike sweissterkte terwyl hoë produksiespoed en energie-doeltreffendheid gehandhaaf word in vergelyking met konvensionele sweistegnieke.

Watter onderhoudsoorwegings is belangrik vir die werking van 'n koolstofstaalpypmaakmasjien?

Doeltreffende instandhouding van koolstofstaalpypmaakmasjiene vereis die implementering van voorspellende instandhoudingsprogramme, gereelde inspeksieskedules en omvattende voorkomende instandhoudingsprosedures wat alle stelselkomponente aanspreek. Gevorderde moniteringstelsels bied vroeë waarskuwing van potensiële probleme, terwyl behoorlike smering, belyningverifikasie en komponentvervangingskedulering optimale toerustingprestasie en verlengde dienslewe verseker.

Hoe kan vervaardigers produksiebuigsaamheid optimaliseer met moderne pypvervaardigingstoerusting?

Optimalisering van produksiebuigsaamheid behels die gebruik van gevorderde beheerstelsels wat vinnige oorskakelings tussen verskillende pypspesifikasies moontlik maak, die implementering van multi-diameter vormingsvermoëns en die instandhouding van omvattende produksieresepbiblioteke. Veranderlike spoedwerking, outomatiese opstelprosedures en intelligente parameteroptimalisering verseker doeltreffende oorgange tussen verskillende produksievereistes terwyl konsekwente kwaliteitsstandaarde dwarsdeur alle bedrywighede gehandhaaf word.

Inhoudsopgawe

- Gevorderde Outomatisering en Beheerstelsels

- Hoë-Frekwensie Lasertegnologie

- Materiaalhantering- en Verwerkingsvermoëns

- Gehaltebeheer- en inspeksiekenmerke

- Produksieflesibiliteit en Aangepaste Opsies

- Energie-effektiwiteit en omgewingsbewustwording

- Onderhoud- en diensvermoëns

-

VEE

- Wat is die primêre voordele van moderne koolstofstaalpypmaakmasjiene vir motortoepassings?

- Hoe verbeter hoëfrekwensie-sweisstelsels pypkwaliteit in vergelyking met tradisionele sweismetodes?

- Watter onderhoudsoorwegings is belangrik vir die werking van 'n koolstofstaalpypmaakmasjien?

- Hoe kan vervaardigers produksiebuigsaamheid optimaliseer met moderne pypvervaardigingstoerusting?