آلة صنع أنابيب السيارات: المكونات الأساسية والتشغيل

المكونات الأساسية لآلة حديثة لصنع الأنابيب

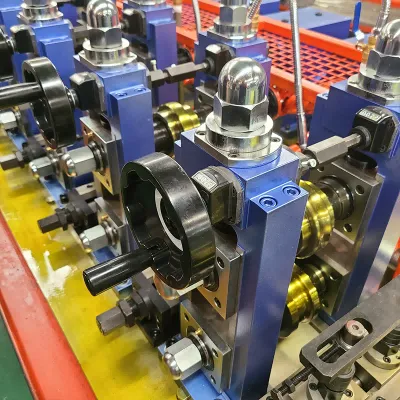

تتكون معدات تصنيع الأنابيب في الوقت الحاضر من عدة أجزاء رئيسية تعمل معًا بشكل فعال لإتمام المهام. تبدأ معظم التجهيزات بجهاز فك الملفات يقوم بسحب ملفات المعادن الكبيرة وإدخالها إلى الآلة بالسرعة المناسبة. بعد ذلك يأتي قسم التشكيل حيث تتم معالجة الألواح المعدنية المسطحة وتحويلها إلى أشكال دائرية. ثم تليه محطة اللحام، والتي تستخدم غالبًا تقنيات ذات تردد عالٍ لربط الحواف معًا بحيث لا تتسرب الأنابيب تحت الضغط. أما المرحلة الأخيرة فتتضمن أنظمة تبريد سريعة تقوم بخفض درجات الحرارة بسرعة كافية لمنع التشويه مع الحفاظ على الأبعاد المرغوبة. بدون عمل أي من هذه الأجزاء بشكل صحيح، سيواجه المصنعون صعوبات في إنتاج الأنابيب بشكل متسق عبر الدفعات المختلفة، مما يفسر سبب أهمية كل مكون في العمليات الواقعية.

أصبحت الأنظمة المُدارة عبر الحاسوب مهمة للغاية في تحسين كلٍ من الدقة والإنتاجية فيما يتعلق بمعدات تصنيع الأنابيب. في الوقت الحالي، تضمن تقنية التحكم العددي عبر الحاسوب (CNC) أن تتطابق جميع القياسات بدقة مع المواصفات المطلوبة، دون الحاجة إلى تدخل يدوي كبير من المشغلين، مما يقلل الأخطاء ويحد من هدر المواد. خذ على سبيل المثال كيف تقوم إعدادات CNC الجيدة بتعديل إعدادات التوتر تلقائيًا على جهاز فك الملفات، كما تقوم بضبط سرعة رأس اللحام حسب الحاجة أثناء التشغيل، اعتمادًا على نوع المعدن الذي يتم التعامل معه في كل لحظة. تساعد هذه المزايا الأوتوماتيكية في الحفاظ على استمرارية الإنتاج بقوة، لا عجب إذًا أن تواصل العديد من المصانع في مختلف القطاعات الاستثمار في ترقية معداتها باستخدام هذه التقنيات الذكية.

إن أحدث التطورات التكنولوجية تُحدث فعلاً تغييراً جذرياً في سرعة إنتاج الأنابيب، وفي الوقت نفسه تقلل الهدر في المواد على نطاق واسع. إن المواد الأحدث مجتمعة مع تصميم أفضل للآلات تعني أن مصنعي الأنابيب في الوقت الحالي يتفوقون بشكل كبير على المعدات القديمة. تشير التقارير من المصانع إلى ارتفاع كبير في الإنتاج من آلات المصانع حالياً، وفي ذات الوقت تستخدم كمية أقل بكثير من المواد الخام، مما يساعد بشكل واضح في تعزيز الأرباح. انظر إلى ما يحدث مع تقنيات مثل اللحام بالليزر التي تقلل العيوب وأنظمة المراقبة الذكية التي تكتشف المشاكل قبل أن تتحول إلى مشكلات كبيرة. هذه التحسينات ليست مجرد ترقية تدريجية بل هي تغييرات جوهرية بالنسبة لمصنعي المعدات الذين يسعون للحفاظ على قدرتهم التنافسية في الأسواق الصعبة.

العملية الأساسية: من الشريط المعدني إلى أنبوب جاهز

إن تصنيع الأنابيب من لفائف الصلب الخام هو في الواقع عملية معقدة إلى حدٍ ما تحتوي على عدة خطوات مهمة على طول الطريق. في البداية، تتم عملية فك اللفائف بسلاسة إلى حدٍ كبير في معظم الأوقات، على الرغم من أن المشغلين عليهم مراقبة أي انحناءات أو طيات قد تتشكل خلال هذه المرحلة. بعد فك اللفائف، نقوم بقطع المادة إلى أطوال محددة وفقًا لما هو مطلوب لإنتاج الأنابيب. ثم تأتي مرحلة التشكيل حيث تبدأ الأمور بالتشويق، حيث تبدأ المعدن في اتخاذ الشكل المألوف للأنبوب وفقًا للقياسات الدقيقة. تُعد عملية اللحام واحدة من أهم المراحل هنا. عادةً ما نستخدم تقنيات اللحام الطولي لأنها تميل إلى إنتاج وصلات أقوى بين أجزاء الأنبوب. وأخيرًا، تأتي عملية التبريد التي تُثبت كل شيء في مكانه. إن الانخفاض السريع في درجة الحرارة لا يضمن فقط بقاء اللحام سليمًا، بل يمنح الأنبوب أيضًا الشكل النهائي وخصائص القوة.

يتم التحكم في الجودة في كل مرحلة من مراحل تصنيع الأنابيب للتأكد من أن المنتجات تلبي متطلبات الصناعة. خذ على سبيل المثال مرحلة التشكيل، حيث يتم قياس معظم الأنابيب بدقة وإخضاعها لاختبارات خاصة لا تؤدي إلى إتلافها، ولكنها لا تزال تكتشف المشاكل مثل الشقوق أو عدم الاتساق. أما بالنسبة للحام، فإن العمال يراقبون هذه المرحلة بدقة كبيرة، لأن اللحامات الرديئة تعني اتصالات أضعف على المدى الطويل. والالتزام بهذه الإجراءات الصارمة للجودة يساعد الشركات على إنتاج أنابيب تدوم لفترة أطول وتؤدي أداءً أفضل في مختلف المهام التي تكون فيها السلامة على رأس الأولويات. ووجدت العديد من المصانع أن الالتزام بهذه البروتوكولات لا يحافظ فقط على رضا العملاء، بل يوفّر المال على المدى الطويل من خلال تقليل حالات الفشل في الموقع.

تُحدث التطورات الأحدث في تكنولوجيا الآلات فرقاً كبيراً في سرعة تصنيع الأنابيب وكفاءة تشغيل المصانع بشكل عام. تُظهر بيانات الصناعة أن الورش التي تعتمد هذه الأنظمة الجديدة تُسجل توقفات أقل بكثير بين الفترات العمالية، وتُضيع مواد أقل خلال عملية الإنتاج، وتنقل المنتجات عبر خطوط الإنتاج الخاصة بها بشكل أسرع بكثير. بالنسبة لمصنعي الأنابيب الذين يسعون لمواكبة متطلبات العملاء في الوقت الذي يرغبون فيه بالحصول على منتجاتهم، فإن هذا يعني القدرة على تسليم الطلبات بسرعة أكبر دون تكبد تكاليف تصنيع باهظة. وقد أصبح من الضروري أكثر من أي وقت مضى التفوق على المنافسين مع استمرار الأسواق في التطور بسرعة البرق.

كيفية تشكيل الأنبوب باستخدام تقنية Rotary Draw Bending

تكوين القالب لثني دقيق

يعود الحصول على نتائج دقيقة من عملية ثني السحب الدوراني إلى نوع القوالب التي نستخدمها وكيفية إعدادها. هناك عدة أنواع مختلفة من القوالب، مثل قوالب الشكل التي تحدد بشكل أساسي الشكل النهائي، بالإضافة إلى قوالب الضغط وقوالب المسّاح التي تتحكم في كيفية حركة المادة أثناء العملية. تساعد هذه الأدوات المتخصصة في منع تشويه الأنبوب بشكل مفرط أثناء تشكيل أنابيب السيارات. ومع ذلك، عندما يخطئ المصنعون في تصميم القوالب، تبدأ المشاكل بالظهور في كل مكان، مثل تراكم إجهاد زائد في المادة أو ظهور عيوب سطحية غريبة لا يرغب أحد في رؤيتها. وجدت ورش المعالجة المعدنية أن الاستثمار في إعدادات أفضل للقوالب يحقق عوائد كبيرة. لا نحصل فقط على أشكال أنظف وأكثر دقة، بل تصبح العملية الإنتاجية أسرع وأكثر سلاسة بشكل عام. لاحظت صناعة السيارات فوائد حقيقية من هذا النهج، مع تقليل كمية المعدن المهدر وخروج القطع ضمن تحملات أبعاد دقيقة وثابتة.

دور الماندرل في الحفاظ على سلامة الأنبوب

تُعتبر القوالب الداخلية (Mandrels) مهمة للغاية للحفاظ على سلامة الأنابيب أثناء عملية الثني، وخاصة في السيارات والشاحنات. عندما يُثنى الأنبوب دون دعم داخلي مناسب، فإنه يميل إلى تطوير مشاكل مختلفة مثل تشكل تجاعيد على الجدران أو أن يصبح بيضوي الشكل بدلًا من دائري. هذا هو السبب في الاعتماد على أنواع مختلفة من القوالب الداخلية؛ حيث تكون القوالب من النوع المُغلق (Plug type) مناسبة للأنابيب الصغيرة، بينما تُعتبر القوالب الكروية (Ball mandrels) أفضل في التعامل مع الأنابيب الأكبر حجمًا. كما يلعب نوع المادة دورًا أيضًا، إذ تختلف طريقة تفاعل الصلب مقارنةً مع الألومنيوم أثناء عمليات الثني. وبحسب تقارير من موردين كبار في قطاع السيارات، فإن دمج القوالب الداخلية في العملية يجعل من تلك الأنابيب المعدنية تدوم لفترة أطول وتؤدي بشكل أفضل تحت ظروف الضغط والشد. نحن نشهد في الوقت الحالي تصميمات أكثر تعقيدًا للثني بسبب الحاجة إلى المساحات الأضيق في المركبات الحديثة والمزدحمة بالمكونات. ومن ثم فإن اختيار إعداد القوالب الداخلية المناسب يُعد أمرًا بالغ الأهمية إذا أردنا أن تنجو أنظمة العادم أو خطوط الوقود من التلف المفاجئ بعد آلاف الأميال من الاستخدام.

تكنولوجيا ثني الاستقراء في تصنيع السيارات

عملية التسخين للمنحنيات المعقدة

يوفر الثني بالحث ميزة حقيقية للشركات المصنعة عند إنشاء تلك المنحنيات المعقدة اللازمة لأنظمة أنابيب السيارات باستخدام تقنية تسخين متقدمة إلى حد كبير. من خلال هذه الطريقة، يمكن للعاملين التحكم بدقة في درجات الحرارة طوال عملية الثني بأكملها، مما يحافظ على قوة المعدن أثناء تشكيله بشكل صحيح. يتم توزيع الحرارة بشكل متساوٍ على طول الأنبوب بالكامل، مما يسمح للعمال بتشكيل مختلف الأشكال المعقدة دون إضعاف المادة. تلاحظ الورش التي تتحول إلى الثني بالحث انخفاضًا كبيرًا في أوقات الإنتاج وتقل تكاليف التشغيل أيضًا لأنها تهدر مواد أقل. أظهرت شركات كبرى في المجال بالفعل مدى جودة هذه الانحناءات المسخّنة مقارنة بالطرق التقليدية، مع رفض عدد أقل بكثير من المنتجات وانخفاض التكاليف التشغيلية بشكل عام.

أنظمة التبريد لحفظ المواد

بمجرد الانتهاء من عملية الثني بالحث، تصبح عملية التبريد المناسبة مهمة للغاية للحفاظ على قوة أنابيب السيارات ومظهرها الجيد من الخارج. عادةً ما تستخدم الشركات المصنعة طرق تبريد مختلفة في الوقت الحالي، فبعضها يسمح لها بالتبريد بشكل طبيعي في الهواء، بينما يُرش البعض الآخر الماء مباشرة على الأسطح المعدنية الساخنة. الهدف الرئيسي هنا هو خفض درجات الحرارة تدريجيًا حتى لا نواجه إجهادات داخلية قد تؤدي إلى تشققات لاحقًا عندما تُستخدم الأنابيب فعليًا. يؤدي التحكم الدقيق في درجة الحرارة إلى فرق كبير في مدة عمر هذه المكونات قبل الحاجة إلى استبدالها. لقد شهدنا أدلة من خطوط الإنتاج حيث قللت ممارسات التبريد الأفضل من حالات الفشل بنسبة تصل إلى 30٪، مما يعني صداعًا أقل لمديري المصانع الناتج عن الأعطال المفاجئة أثناء عمليات التجميع.

أنظمة التحكم CNC في تصنيع الأنابيب الحديث

معلمات البرمجة لتطبيقات السيارات

تُعد أنظمة التحكم الرقمي الحاسوبي (CNC) من العناصر الرئيسية في أعمال تصنيع الأنابيب الحديثة، وخاصةً في صناعة السيارات. إذ يمكن للعاملين باستخدام هذه الأنظمة ضبط إعدادات مهمة مثل سرعات القطع، ومعدلات تغذية المواد، ومدة الدورات الكُلية، مما يُساهم في تحسين عملية التصنيع. ويعني الدقة العالية التي تتميز بها الآلات ذات التحكم الرقمي الحاسوبي أن الأنابيب تخرج بجودة مُتميزة وثابتة، وهو أمر بالغ الأهمية في تصنيع قطع السيارات، حيث تُعتبر التفاوتات الصغيرة ذات تأثير كبير. كما يقلل الاعتماد الأقل على التعديلات اليدوية المستمرة من عدد مرات التدخل البشري، مما يجعل العملية برمتها أكثر تكراراً، ويُمكّن الورش من الالتزام بالمواصفات الصارمة التي يفرضها القطاع دون عناء. وتشير التقارير الصادرة عن القطاع إلى أن الورش التي تتبني أنظمة التحكم الرقمي الحاسوبي تُسجل عموماً تراجعاً كبيراً في معدلات الأخطاء مقارنةً بالتقنيات التقليدية لتصنيع القطع. وتقل الأخطاء يعني توفير المال من خلال تقليل هدر المواد، وتحقيق تجانسٍ أفضل في المنتجات بين الدفعات المختلفة، مما يمنح المُصنعين ميزة تنافسية في سوق قطع السيارات.

آليات تصحيح الخطأ

تأتي أنظمة التحكم الحديثة في ماكينات CNC مزودة بخصائص رائعة في تصحيح الأخطاء، مما يُحدث فرقاً كبيراً في تصنيع الأنابيب. فهي تراقب العملية باستمرار من خلال آليات المراقبة والردود الفعلية في الوقت الفعلي، وتعمل على اكتشاف المشاكل لحظة حدوثها، مما يسمح بإجراء التعديلات فوراً. تضمن هذه الأنظمة الحفاظ على التماثل والاتساق بين الدفعات المختلفة، وتقلل من هدر المواد، وهو بالضبط السبب الذي يجعل هذه الأنظمة مهمة للغاية. عندما تُصحح الأخطاء تلقائياً بدلاً من الانتظار حتى يلاحظها أحد لاحقاً، فإن المصانع توفر تكاليف المواد الخام، وتحافظ على تشغيل الآلات لفترة أطول قبل الحاجة إلى التوقف لإصلاحها. تشير البيانات الصناعية إلى أن الشركات المصنعة التي تتبني هذه الأنظمة المتقدمة من CNC تشهد عادةً انخفاضاً كبيراً في التكاليف على المدى الطويل. فكلما قلّت النفايات، انخفضت التكاليف، وكلما زادت سرعة دورات الإنتاج، تحول ذلك مباشرة إلى تحسين النتائج المالية للشركات التي تستثمر في تقنيات متقدمة لكشف الأخطاء في عملياتها باستخدام CNC.

ضمان الجودة في إنتاج الأنابيب السيارات

طرق الاختبار غير التدميرية

أصبح الفحص غير المدمر، أو ما يُعرف بـ NDT، ضروريًا لفحص مدى موثوقية أنابيب السيارات الحقيقية. يستخدم قطاع السيارات عدة مناهج مختلفة مثل الفحوصات فوق الصوتية والتصوير بالأشعة السينية لفحص جودة الأنابيب دون إحداث أي ضرر فعلي لها أثناء عملية الفحص. هذا الأمر مهم للغاية، إذ يمكن لهذه الفحوصات اكتشاف المشاكل سواءً من الداخل أو الخارج في جدران المعدن التي ربما تبقى غير ملاحظة لو لم تُجرَ هذه الفحوصات. كما أن معظم إرشادات التصنيع تشمل الآن متطلبات صارمة لإجراءات الفحص غير المدمر، وهو أمر يكتسب منطقية واضحة عندما نفكر فيما قد يحدث إذا تعطلت الأنابيب أثناء القيادة على الطرق. وتشير البيانات الواقعية إلى أن الشركات التي تلتزم بتطبيق ممارسات NDT شاملة تميل إلى مواجهة مشكلات أقل بكثير تتعلق بتعطل الأنابيب على المدى الطويل. بالنسبة لمصنعي السيارات الذين يهتمون بسلامة المكونات، فإن هذا النوع من الفحص لا يُعد مجرد توصية فحسب، بل أمر ضروري ومُلزِم عمليًا.

معايير التسامح لتكامل المركبات

يلعب الالتزام بمعايير التحمل دوراً كبيراً في تصنيع أنابيب السيارات، لأنه بخلاف ذلك لن تناسب هذه الأنابيب بشكل صحيح عند تركيبها في المركبات. تحدد هذه المعايير بشكل أساسي القياسات المقبولة والهامش المسموح به لكل بُعد بدقة. بدون هذه المعايير، قد لا تتناسب الأنابيب بشكل صحيح مع المكونات الأخرى في النظام المركزي. تتطلب مواصفات مصنعي المعدات الأصلية (OEM) بالفعل هذه المعايير، لأن الأنابيب ذات التصنيع الرديء يمكن أن تسبب مشاكل حقيقية في أداء السيارة. أظهرت بعض الدراسات أنه عندما تلتزم الشركات بدقة بهذه التحملات الضيقة، تميل المركبات إلى أن تكون أكثر متانة وتعمل بشكل أفضل بشكل عام. يدرك معظم مصنعي السيارات ذلك جيداً، لذا يحرصون على إبقائها ضمن هذه الحدود أثناء إنتاج الأنابيب، حتى لو تطلَّب الأمر دفع تكاليف إضافية في البداية. في النهاية، لا أحد يرغب في التعامل مع عمليات الاستدعاء أو شكاوى العملاء الناتجة عن التركيبات المعيبة.

اختيار المواد لتصنيع الأنابيب السيارات

الصلب عالي القوة مقابل السبائك الألمنيوم

يشمل اختيار المواد لتصنيع أنابيب السيارات موازنة بين مزايا وعيوب الفولاذ عالي القوة مقابل سبائك الألومنيوم. يظل الفولاذ خيارًا شائعًا لدى العديد من الشركات المصنعة لأنه يتحمل الضغوط بشكل جيد ويحافظ على انخفاض تكاليف الإنتاج، وهو أمر مهم بشكل خاص للقطع التي تحتاج إلى أقصى درجات سلامة هيكلية. أما الألومنيوم فيحكي قصة مختلفة. فوزنه الخفيف يساعد السيارات على الأداء بشكل أفضل وإطلاق انبعاثات أقل، وهو أمر تسعى شركات صناعة السيارات إلى معالجته بجدية مع صدور معايير الانبعاثات الجديدة في جميع أنحاء العالم. بالطبع هناك عيب للألومنيوم وهو تكلفته الأولية الأعلى مقارنةً بالفولاذ. تشير الاختبارات الصناعية إلى أن السيارات المصنوعة من أنابيب ألومنيوم تستهلك عادةً ما يقارب 5-8% أقل من الوقود مقارنةً بنظيراتها المصنوعة من الفولاذ، دون التأثير على مقاومة التصادم أو تقييمات السلامة العامة. في الغالب تنتهي الشركات باختيار ما يناسب متطلبات مشروعها الخاص، وقيود الميزانية، والاعتبارات طويلة المدى المتعلقة بالصيانة.

متطلبات مقاومة التآكل

تظل القدرة على مقاومة التآكل واحدة من أكثر المتطلبات أهميةً بالنسبة لأنابيب السيارات، خاصةً في المناطق التي تتعرض فيها المركبات لمادة ملح الطرق خلال الأشهر الشتوية أو في المناطق الساحلية التي يُرجح أن تتعرض لضرر ناتج عن مياه البحر المالحة. يخضع المصنعون أنابيبهم لتقييمات شاملة قبل الاستخدام، وغالبًا ما يعرضونها لغرف الرش الملحية التي تُقلّد سنوات من الإجهاد البيئي في غضون أيام فقط. تتراوح الإجراءات الوقائية من طلاءات الزنك التقليدية التي تُطبّق باستخدام تقنيات الجلفنة بالغمس الساخن إلى معالجات بوليمرية حديثة تشكّل طبقات حامية ضد دخول الرطوبة. تشير الدراسات إلى أن الأنابيب المعالجة بشكل صحيح تدوم لفترة أطول بكثير أثناء الخدمة مع الحفاظ على خصائصها المتعلقة بالقوة الميكانيكية مقارنةً مع نظيراتها غير المعالجة. بالنسبة للمهندسين المتخصصين في تصميم المركبات والعمل على المواصفات الفنية لها، فإن إتقان هذا الجانب ليس مجرد الامتثال للوائح الصناعة، بل يؤثر بشكل مباشر على موثوقية المركبة على المدى الطويل وعلى رضا العملاء على المدى البعيد.

التطبيقات في أنظمة المركبات

تصنيع نظام العادم

تتطلب صناعة أنظمة العادم للسيارات مزيجًا من الدقة في العمل واستخدام مواد متينة يمكنها تحمل الظروف التي تتعرض لها. تبدأ معظم الورش بتشكيل الأنابيب، ثم تلحيمها معًا قبل إضافة طبقات نهائية تحمي ضد التلف الناتج عن الحرارة والتآكل مع مرور الوقت. عند اختيار المواد، يبرز الفولاذ المقاوم للصدأ لأنه يتحمل درجات الحرارة القصوى بشكل أفضل من المعادن الأخرى، ويتمتع بعمر أطول في بيئات العادم. كما أصبحت شركات صناعة السيارات مبدعة أيضًا - فكّر في تلك التركيبات المزدوجة الموجودة في السيارات الرياضية. قد تبدو جيدة بالفعل، لكنها في الواقع تساعد المحرك على التنفس بشكل أفضل، مما يعني عادمًا أكثر نظافة وأحيانًا استهلاكًا أفضل للوقود. ولا تتعلق هذه التحسينات بالمظهر فحسب. ففي الوقت الحالي، يجب على الشركات المصنعة الالتزام بمعايير الانبعاثات الصارمة، لذا فإن كل تغيير صغير يُحدث فرقًا عند محاولة بناء مركبات تؤدي بشكل جيد مع البقاء ضمن الحدود القانونية.

تقنيات إنتاج خطوط الوقود

إن تصنيع الأنابيب الخاصة بخطوط الوقود يتطلب عملاً دقيقًا للغاية لأننا نتعامل مع مواد قابلة للاشتعال بشكل كبير. تشمل الخطوات الأساسية تقنيات لحام خاصة، وإنشاء أنابيب بدون لحامات جانبية، وإجراء العديد من الاختبارات للتحقق من مدى تماسك كل الأجزاء بشكل صحيح. إن الالتزام بالقواعد الصادرة عن جهات مثل الجمعية الأمريكية للمهندسين الميكانيكيين (SAE) ليس مجرد شيء جيد للقيام به، بل هو ضروري لضمان عدم فشل هذه المكونات في الأوقات الحاسمة. توضح بعض الأمثلة الواقعية ما يحدث عندما يبدأ المصنعون باستخدام أشياء مثل ماكينات القطع بالليزر والروبوتات لمساعدة اللحام. تؤدي هذه الأساليب المطورة إلى إنتاج خطوط وقود تؤدي أداءً أفضل فعليًا وتسبب مخاطر أقل. إن دراسة كيفية تطور صناعة السيارات توضح لماذا تظل التحسينات المستمرة في عمليات التصنيع مهمة للغاية لكل من سلامة السائقين وأداء المركبات.

الأسئلة الشائعة

ما هي المكونات الرئيسية لآلة صنع أنابيب السيارات؟

تتكون ماكينة تصنيع الأنابيب السيارات من مكونات رئيسية مثل فك الحزم، أقسام التشكيل، وحدة اللحام، ونظام التبريد. كل منها يلعب دورًا حيويًا في إنتاج أنابيب ذات جودة عالية.

كيف تُعزز تقنية CNC تصنيع الأنابيب؟

تتيح تقنية CNC التحكم الدقيق في معاملات التصنيع، مما يقلل الأخطاء ويحسن الكفاءة والجودة العامة لإنتاج الأنابيب.

ما هي المواد المستخدمة بشكل شائع في تصنيع الأنابيب السيارات؟

تشمل المواد الشائعة الفولاذ عالي القوة والسبائك الألمنيوم، حيث توفر كل منها فوائد محددة مثل المتانة أو الوزن الخفيف لتحقيق كفاءة الوقود الأفضل.

لماذا يعد اختبار غير التدميري مهمًا في إنتاج الأنابيب السيارات؟

يضمن الاختبار غير التدميري سلامة وأنسجة الأنابيب السيارات عن طريق اكتشاف العيوب المحتملة دون التسبب بأضرار للمنتج.

ما هو الدور الذي تلعبه مقاومة التآكل في الأنابيب السيارات؟

المقاومة للتآكل ضرورية لضمان عمر طويل وموثوقية الأنابيب السيارات، خاصة في الظروف البيئية القاسية.

جدول المحتويات

- آلة صنع أنابيب السيارات: المكونات الأساسية والتشغيل

- كيفية تشكيل الأنبوب باستخدام تقنية Rotary Draw Bending

- تكنولوجيا ثني الاستقراء في تصنيع السيارات

- أنظمة التحكم CNC في تصنيع الأنابيب الحديث

- ضمان الجودة في إنتاج الأنابيب السيارات

- اختيار المواد لتصنيع الأنابيب السيارات

- التطبيقات في أنظمة المركبات

- الأسئلة الشائعة