فهم تقنية تصنيع الأنابيب الفولاذية الحديثة

شهدت صناعة التصنيع تقدماً ملحوظاً في تقنية تصنيع الصلب، حيث تحتل آلة تصنيع أنابيب MS الصدارة في هذا التطور. وقد أحدثت هذه الآلات المتطورة ثورة في الطريقة التي ينتج بها المصنعون الأنابيب الفولاذية، حيث توفر دقة وفعالية وتنوعاً لم يسبق له مثيل. سواء كنتَ منشأة صغيرة أو تدير منشأة صناعية كبيرة، فإن فهم إمكانيات وفوائد آلة تصنيع أنابيب MS أمر بالغ الأهمية لاتخاذ قرارات استثمارية مدروسة.

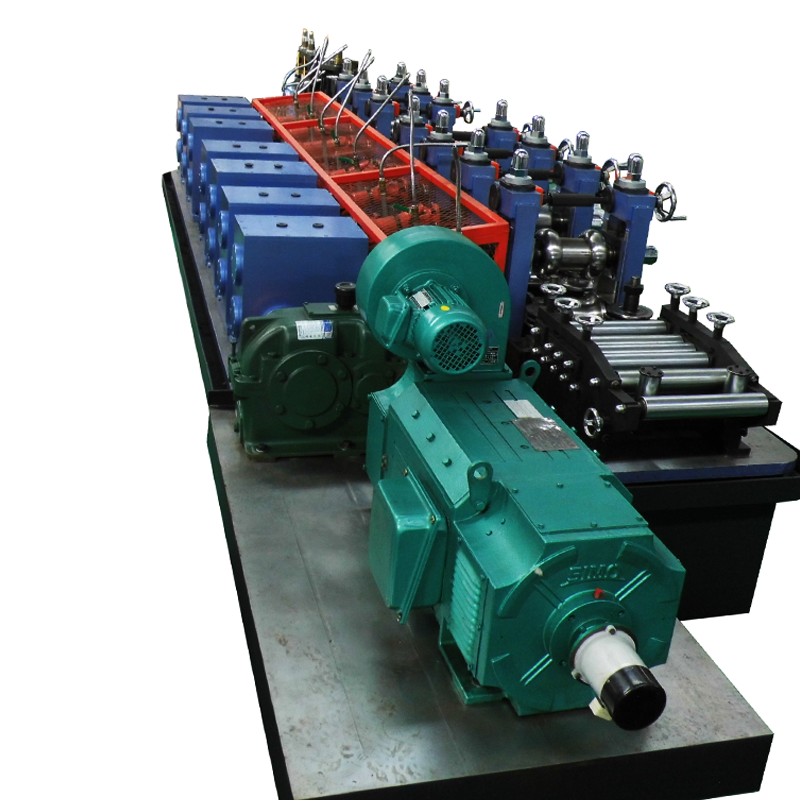

حديث MS tube making machines تجمع آلات تصنيع أنابيب MS بين التكنولوجيا المتطورة ومبادئ الهندسة القوية لتوفير إنتاج مستمر وعالي الجودة. ويمكن لهذه الآلات تحويل شرائط الصلب المسطحة إلى أنابيب مكتملة الشكل من خلال عملية منهجية تتضمن التشكيل واللحام والتشطيب. وقد أصبحت هذه التكنولوجيا في متناول الشركات بجميع أحجامها بشكل متزايد، ما يجعلها خياراً عملياً لتوسيع القدرات الإنتاجية وتعزيز كفاءة التصنيع.

المكونات الأساسية والميزات التشغيلية

الأنظمة الميكانيكية الأساسية

تكمن قلب آلة تصنيع أنابيب MS في مكوناتها الميكانيكية المصممة بدقة. وتتكون منطقة التشكيل من عدة محطات بكرات تُشكل تدريجيًا الشريط الفولاذي إلى شكل أسطواني. ويتم معايرة كل بكرة بعناية لضمان توزيع منتظم للضغط والتحكم الدقيق بالأبعاد. وتحافظ آلية تغذية الشريط، المجهزة بنظم توتر متقدمة، على تدفق مادة متسق طوال عملية الإنتاج.

تدمج محطة اللحام تقنيات حديثة لإنشاء وصلات قوية وموثوقة. وغالبًا ما تحتوي الآلات الحديثة على أنظمة لحام عالية التردد توفر وصلات نظيفة وفعالة دون إدخال حراري مفرط. وينتج عن ذلك قوة ممتازة للمفصل وتشوه ضئيل للمنتج النهائي.

ميزات التحكم والأتمتة

تتميز ماكينات تصنيع أنابيب MS المعاصرة بنظم تحكم متطورة تتيح ضبط المعاملات بدقة ورصدها. وتسمح الواجهات الرقمية للمشغلين بضبط جوانب مختلفة من عملية الإنتاج، بدءًا من معدلات التغذية وحتى معاملات اللحام. كما تراقب نظم الضبط الذاتي للجودة باستمرار أبعاد الأنبوب وسلامة اللحام، مما يضمن جودة منتج متسقة.

تدمج الموديلات المتقدمة وحدات تحكم منطقية قابلة للبرمجة (PLCs) يمكنها تخزين وصفات إنتاج متعددة، مما يتيح التحويل السريع بين مواصفات الأنابيب المختلفة. ويجعل هذا المرونة العالية في الماكينة قابلة للتكيف مع متطلبات الإنتاج المتغيرة واحتياجات العملاء.

القدرات الإنتاجية والتطبيقات

نطاق الأحجام وتوافق المواد

تقدم آلات تصنيع أنابيب MS مرونة كبيرة من حيث أبعاد الأنبوب ومواصفات المواد. يمكن للأنظمة الحديثة عادةً التعامل مع أقطار أنابيب تتراوح بين 12 مم إلى 76 مم أو أكثر، مع سماكات جدران تتراوح من 0.5 مم إلى 3 مم. تتيح هذه المرونة للمصنعين تلبية قطاعات سوقية متنوعة، من تصنيع الأثاث إلى التطبيقات الهيكلية.

تتفوق هذه الآلات في معالجة الصلب اللين، ولكن العديد من الموديلات يمكنها أيضًا معالجة مختلف درجات الفولاذ المقاوم للصدأ وسلاسل أخرى من السبائك. إن القدرة على العمل مع مواد مختلفة تفتح فرصاً في صناعات متخصصة مثل مكونات السيارات وتصنيع المعدات الصناعية.

كفاءة الإنتاج وجودة المخرجات

واحدة من أكثر الجوانب إقناعًا في ماكينة تصنيع أنابيب MS هي كفاءتها الإنتاجية. يمكن للنماذج المتقدمة تحقيق سرعات خط تصل إلى 50 مترًا في الدقيقة، مما يُترجم إلى أحجام إنتاج يومية كبيرة. ونتيجة القدرة على الإنتاج المستمر جنبًا إلى جنب مع أوقات إعداد قصيرة للغاية، ترتفع الكفاءة بشكل كبير مقارنة بالأساليب التصنيعية التقليدية.

ثبات الجودة هو علامة أخرى مميزة لماكينات تصنيع الأنابيب الحديثة. وتضمن أنظمة مراقبة الجودة المدمجة، بما في ذلك أجهزة القياس بالليزر ومعدات الفحص بالموجات فوق الصوتية، أن تفي كل أنبوب بالمتطلبات المحددة من حيث الأبعاد والهيكل. ويقلل هذا الاعتماد من الهدر والحاجة لإعادة العمل، مما يسهم في الكفاءة التشغيلية الشاملة.

الاعتبارات الاقتصادية وتحليل العائد على الاستثمار

الاستثمار الأولي والتكاليف التشغيلية

يتطلب الاستثمار في ماكينة صنع أنابيب MS تخطيطًا ماليًا دقيقًا. ويشمل المبلغ الأولي المستثمر ليس فقط تكلفة الماكينة، بل أيضًا تكاليف التركيب، وتدريب المشغلين، والتعديلات المحتملة على المرفق. ومع ذلك، تم تصميم الماكينات الحديثة لتكون فعالة من حيث استهلاك الطاقة وتتطلب صيانة بسيطة، مما يساعد على تعويض التكاليف التشغيلية.

تشمل التكاليف التشغيلية عادةً استهلاك الكهرباء، ونفقات المواد الخام، والصيانة الدورية. ويجد العديد من المصنّعين أن انخفاض متطلبات العمالة وزيادة كفاءة الإنتاج يؤدي إلى تحسين مؤشرات التكلفة لكل وحدة، خاصة في العمليات عالية الحجم.

الفوائد المالية طويلة المدى

تمتد المزايا الاقتصادية طويلة الأجل لماكينة صنع أنابيب MS بما يتجاوز التكاليف الإنتاجية المباشرة. إذ إن القدرة على الحفاظ على ضبط جودة دقيق تقلل من هدر المواد وإرجاع العملاء للمنتجات. بالإضافة إلى ذلك، فإن المرونة في إنتاج مواصفات مخصصة تمكن المصنّعين من فرض أسعار أعلى على المنتجات المتخصصة.

الاستجابة السريعة للسوق هي فائدة مهمة أخرى. إن القدرة على تعديل معايير الإنتاج بسرعة وإنتاج أحجام مختلفة من الأنابيب تمكن المصنعين من الاستجابة الفورية للتغيرات في متطلبات السوق، مما يتيح لهم اغتنام فرص تجارية جديدة.

الأسئلة الشائعة

ما هي متطلبات الصيانة التي يجب أن أتوقعها مع آلة تصنيع أنابيب MS؟

تشمل الصيانة الدورية عادةً فحص ومحاذاة البكرات، ومعايرة نظام اللحام، وتزييت الأجزاء المتحركة. ويوصي معظم المصنعين بإجراء فحوصات بصرية يومية، وفحوصات ميكانيكية أسبوعية، وصيانة شاملة كل ثلاثة أشهر لضمان الأداء الأمثل وطول العمر الافتراضي.

كم يستغرق تدريب المشغلين على آلة تصنيع أنابيب MS؟

عادةً ما يستغرق تدريب المشغل الأساسي من أسبوع إلى أسبوعين، ويشمل تشغيل الجهاز، وإجراءات السلامة، واستكشاف الأخطاء البسيطة وإصلاحها. وقد يتطلب التدريب المتقدم لموظفي الإعداد والصيانة من أسبوعين إلى ثلاثة أسابيع إضافية. وتوفر العديد من الشركات المصنعة برامج تدريب شاملة كجزء من حزمة الشراء.

ما هي متطلبات المساحة لتركيب ماكينة تصنيع أنابيب MS؟

تتطلب ماكينة تصنيع أنابيب MS نموذجية مساحة أرضية لا تقل عن 15-20 مترًا في الطول و3-4 أمتار في العرض، بما في ذلك المساحة اللازمة لمناورة المواد والتخزين المؤقت للمنتج النهائي. وينبغي تخصيص مساحة إضافية للوصول إلى الصيانة والمعدات المساعدة مثل أجهزة فك اللفائف وأنظمة القص حسب الطول.