Dəqiq dəyirman borusu istehsal etmək üçün ardıcıl keyfiyyət təmin edən və eyni zamanda sərfəliliyi qoruyan mürəkkəb maşınlar tələb olunur. ERW boru fabriki müasir boru istehsal texnologiyasının zirvəsini təmsil edir və tələbkər sənaye spesifikasiyalarını yerinə yetirmək üçün irəli mühəndisliklə etibarlı performansı birləşdirir. Bu ixtisaslaşmış istehsal sistemləri istehsalçıların polad boruların hazırlanmasına yanaşmasını inqilab halına gətirmiş, ölçülü dəqiqlik və material xüsusiyyətləri üzrə üstünlük verən nəzarət imkanı yaratmışdır. Avtomatlaşdırılmış idarəetmə və dəqiq avadanlıqların inteqrasiyası hər bir borunun ciddi keyfiyyət standartlarını yerinə yetirməsini və istehsal səmərəliliyinin maksimum dərəcədə artırılmasını təmin edir.

Müasir İstehsalda ERW Texnologiyasını Anlamaq

Elektrik Müqavimət Qurşamasının Əsasları

Elektrik müqavimətli qaynaq, nəzarət olunan elektrik cərəyanından metallurgik cəhətdən səmərəli tikişlər yaratmaq üçün istifadə edən yüksək məhsuldarlıqda olan ERW borusu fabrikinin əsas texnologiyasıdır. Bu proses, polad lent kənarları arasındakı kontakt nöqtəsində elektrik müqaviməti vasitəsilə istilik yaradır və dəqiq nəzarət olunan təzyiq altında forqa qaynağı əmələ gətirir. Bu texnologiya dolğu materiallarının və ekranlaşdırıcı qazların istifadəsinə ehtiyac yaratmır, bu da onu ekoloji cəhətdən təmiz və sərfəli istehsal həlli edir. Müasir sistemlər fərqli material spesifikasiyaları üzrə sabit tikiş keyfiyyətini təmin etmək üçün inkişaf etmiş temperatur monitorinqi və cərəyan nəzarət mexanizmlərini özündə birləşdirir.

Yanılma prosesi millisaniyələr ərzində baş verir və optimal birləşmənin möhkəmliyini əldə etmək üçün dəqiq vaxtlama və təzyiq tətbiqi tələb olunur. İrəliləmiş ERW boru fabriki dizaynları materialın qalınlığı və ya tərkibindəki dəyişiklikləri kompensasiya edərək, qaynaq parametrlərini real vaxtda izləyən və tənzimləyən rəqəmsal nəzarət sistemlərinə malikdir. Bu səviyyədə avtomatlaşdırma hər bir qaynağın mexaniki xüsusiyyətləri və möhkəmlik üçün sənaye standartlarını təmin etməsini və ya onu keçməsini təmin edir. Nəticədə yaranan birləşmələr ana materialın möhkəmlik xüsusiyyətləri ilə müqayisə edilə bilən və ya onu keçə bilən möhkəmlik xüsusiyyətlərinə malikdir ki, bu ERW boruların yüksək təzyiq tətbiqetmələr üçün uyğun etdirir.

Materialların emal imkanları

Müasir ERW borusu istehsal xətləri standart karbonlu poladlardan başlayaraq yüksək möhkəmlikli ərintilərə qədər müxtəlif polad növlərini və texniki tələbləri təmin edir. Materialın emalına olan çeviklik, istehsal xəttinin konfiqurasiyasından və nəzərdə tutulan tətbiq sahəsindən asılı olaraq adətən 0,5 mm-dən 25 mm-ə qədər dəyişən qalınlıq aralığını əhatə edir. Bu çoxtərəfli imkan istehsalçılara tikinti, avtomobil, mebel və konstruktiv mühəndislik sahələri daxil olmaqla müxtəlif bazarlara xidmət etməyə imkan verir. İrəliləmiş materialların idarə edilməsi sistemləri formasıyalma prosesi boyu sabit vermə sürətlərini və lentlərin düzgün istiqamətlənməsini təmin edir.

Müasir dəyirman dizaynlarına daxil edilən keyfiyyət nəzarəti tədbirlərinə material xüsusiyyətlərinin və ölçülü dəqiqliyin davamlı monitorinqi daxildir. Zəncir daxilində yoxlama sistemləri son məhsulun keyfiyyətini təsir etməzdən əvvəl meylləri aşkar edir və düzəldir, tullantıları azaldır və sərbəst çıxış spesifikasiyalarının eyni səviyyədə qalmasını təmin edir. Geniş hazırlıq dəyişiklikləri olmadan müxtəlif polad markalarını emal etmək bacarığı istehsal çevikliyini artırır və məhsul seriyaları arasında dayanma müddətini azaldır. Bu uyğunlaşma fərqli keyfiyyət tələbləri olan bir neçə bazar seqmentinə xidmət edən istehsalatçılar üçün həyati əhəmiyyət kəsb edir.

Texniki xüsusiyyətlər və iş performansı parametrləri

İstehsal Gücü və Sürət Nəzarəti

Sənaye dərəcəli ERW boru istehsal xətlərinin istehsal səmərəliliyi, borunun diametri, divar qalınlığı və material spesifikasiyalarından asılı olaraq əhəmiyyətli dərəcədə fərqlənir. Yüksək performanslı sistemlər standart tətbiqlər üçün dəqiqədə 100 metrdən çox istehsal sürətinə nail olur və proses boyu ölçülərin sıx toleranslarını saxlayır. Dəyişən tezlik sürücüləri operatorlara müəyyən material birləşmələri və keyfiyyət tələbləri üçün istehsal sürətini optimallaşdırmağa imkan verir. İstehsal sürəti ilə qaynaq keyfiyyəti arasındakı əlaqə ardıcıl nəticələr əldə etmək üçün diqqətlə balanslaşdırılmalıdır.

Müasir deyim dizaynları materialın xassələrinə və istənilən çıxış spesifikasiyalarına əsasən avtomatik olaraq istehsal parametrlərini tənzimləyən proqnozlaşdıran alqoritmləri daxil edir. Bu sistemlər yeni istehsal dövrləri üçün parametrləri optimallaşdırmaq üçün tarixi performans məlumatlarını təhlil edir, quraşdırma vaxtını minimuma endirmək və keçidlər zamanı material tullantılarını azaltmaq üçün çalışır. İstehsal səmərəliliyi və keyfiyyət göstəriciləri ilə bağlı dərhal geri bildirim təmin edən real vaxt monitorinq imkanları optimal performansı saxlamaq üçün proaktiv tənzimləmə imkanı yaradır. Sənaye 4.0 texnologiyalarının inteqrasiyası istehsalın görünüşünü və nəzarət imkanlarını daha da artırır.

Ölçü Dəqiqliyi və Keyfiyyət Standartları

Sabit ölçülü dəqiqliyə nail olmaq hər hansı bir peşəkar üçün kritik performans göstəricisini təmsil edir erw Tube Mill quraşdırma. İrəli tərəqqi etmiş formalaşdırma stansiyaları istehsalın tam müddəti ərzində diametrin допускаметр ±0,1 mm daxilində saxlanması üçün dəqiq işlənmiş alətlərdən istifadə edir. Divar qalınlığının bərabərliyi adətən nominal spesifikasiyalardan ±5%-dən az fərqlənməklə təmin olunur və bu da hər bir boru bölməsinin bütün uzunluğu üzrə mexaniki xassələrin sabitliyini təmin edir. Bu cür sərtləşdirilmiş допускамetrlər performans səviyyəsini saxlamaq üçün mürəkkəb kalibrləmə prosedurlarını və müntəzəm texniki xidmət protokollarını tələb edir.

Keyfiyyət təminatı sistemləri gələn materialların yoxlanmasından son məhsulun testinə qədər istehsal prosesinin müxtəlif mərhələlərində bir neçə yoxlama nöqtəsini əhatə edir. Avtomatlaşdırılmış ölçmə sistemləri kritik ölçüləri davamlı şəkildə izləyir və diqqət tələb edən hər hansı sapmalar barədə dərhal operatorlara xəbər verir. Statistik proses nəzarəti alqoritmləri keyfiyyət meyllərini izləyir və istehsal keyfiyyətinə təsir göstərməzdən əvvəl mümkün problemləri proqnozlaşdırır. Sənədləşdirmə sistemləri bütün keyfiyyət ölçmələrinin ətraflı qeydlərini saxlayır, izlənəbilənlik tələblərini və davamlı təkmilləşdirmə təşəbbüslərini dəstəkləyir.

İstehsal Prosesinin Bütünümü və İş Axını

Lent Hazırlığı və Verilmə Sistemləri

Effektiv lentanın hazırlanması, optimal qaynaq keyfiyyətini təmin etmək üçün dəqiq kənar emalı və səth hazırlığı tələb edən UER boru fabriklərinin uğurlu işləməsinin əsasını təşkil edir. Avtomatlaşdırılmış lövhə açma sistemləri materialın forma bölməsinə daxil edilməsi zamanı sabit gərilmə nəzarətini saxlayır və lent deformasiyasını və ya səth zədələnməsini qarşısını alır. Kənar kəsilmə əməliyyatları, qaynağın bütövlüyünü pozabilecək hər hansı qeyri-bərabərlikləri və ya çirklənməni aradan qaldırır və uzun xidmət müddəti üçün nəzərdə tutulmuş yüksək dəqiqlikli kəsici alətlərdən istifadə edir. Lent birləşdirmə imkanlarının inteqrasiyası ardıcıl rulonları istehsal dayandırmadan birləşdirərək davamlı istehsal işlərini təmin edir.

Materialların izlənmə sistemi lent pozisiyasını və keyfiyyətini hazırlıq prosesi boyu nəzarət edir və diqqət tələb edən potensial problemlər haqqında real vaxt rejimində məlumat verir. Material axınının dəyişkənliyini buferləşdirmək üçün akkumulyator sistemləri istifadə olunur ki, bu da bobin açılma sürətinin dalğalanmasından asılı olmayaraq, sonrakı forma emalına sabit qidalandırma sürəti təmin etsin. Səthi təmizləmə mexanizmləri, yığılma keyfiyyətini və ya səth örtüyünün spesifikasiyalarını təsir edə biləcək mill scale, yağ qalıqları və digər çirkləndiriciləri aradan qaldırır. Bu hazırlıq addımları ardıcıl istehsal nəticələrinin əldə edilməsi və keyfiyyətlə bağlı dayanma hallarının minimuma endirilməsi üçün vacibdir.

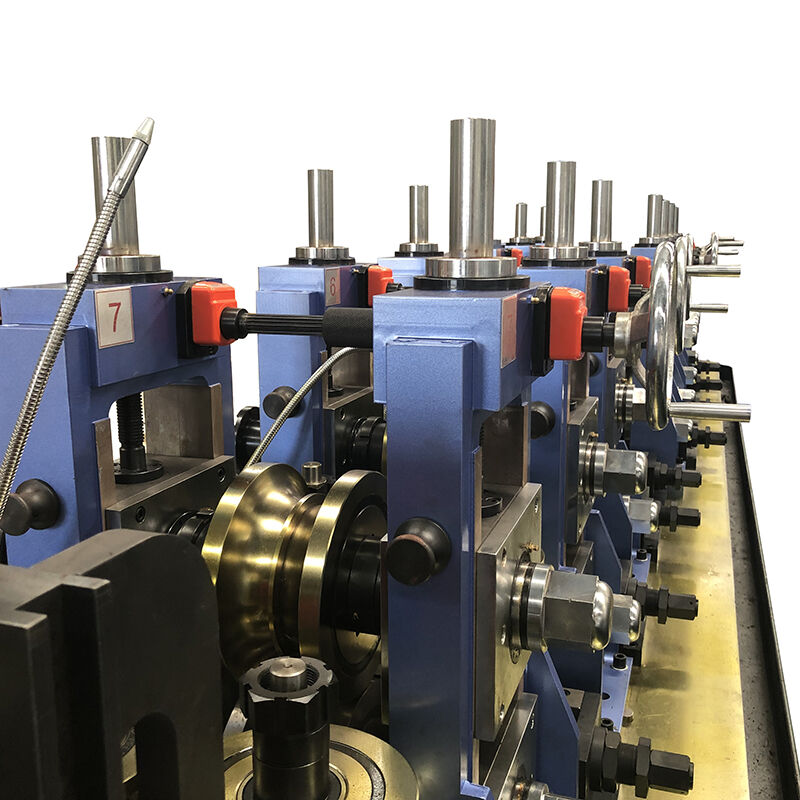

Formalaşdırma Stansiyasının Konfiqurasiyası və İdarəetməsi

Tədrici forma, müstəvi lentləri dəqiq dairəvi kəsiklər halına gətirmək üçün bir neçə formalaşdırma stansiyasından istifadə edən ERW boru fabriki texnologiyasının əsasını təşkil edir. Hər bir formalaşdırma stansiyası, minimal yenidən qurma tələbləri ilə milyarın iş diapazonunda müxtəlif boru diametrlərinə uyğunlaşa bilən tənzimlənən alətləri özündə birləşdirir və adətən bir neçə ölçü ailəsini əhatə edir. Formalaşma ardıcıllığı son məhsulun keyfiyyətinə zərər verə biləcək kənar burulmasını və ya səth defektlərini qarşısını alan, hədəf ölçüləri əldə etmək üçün material gərginliyini minimuma endirən diqqətlə hazırlanmış profilləri izləyir.

Servo ilə idarə olunan mövqe təyin etmə sistemləri istehsal zamanı formasını verən valıkların dəqiq tənzimlənməsini təmin edir və operatorların milyi dayandırmadan boru ölçülərini dəqiq tənzimləməsinə imkan verir. Yükün monitorinqi sistemləri hər bir stansiyada formasını verən yükü izləyir və məhsul keyfiyyətini təsir edə biləcək alət aşınması və ya material xassələrinin dəyişməsi barədə əvvəlcədən xəbərdarlıq edir. İrəli mill dizaynları hədəf boru spesifikasiyalarına əsaslanaraq formasını verən alətlərin yerləşdirilməsini təmin edən avtomatik quraşdırma imkanlarını özündə birləşdirir, bu da quraşdırma müddətini azaldır və konfiqurasiya dəyişiklikləri üçün operatorun bacarıq tələblərini minimuma endirir.

Keyfiyyətin Nəzarəti və Test Üsulları

Sətirdaxili Yoxlama Texnologiyaları

Kompleks keyfiyyət nəzarəti, dəyişən ölçüləri və səth defektlərini aşkar etmək üçün inkişaf etmiş sensor texnologiyalarından istifadə edərək, ERW boru fabrikinin istehsal xəttinə bərkidilmiş real vaxt monitorinq sistemləri ilə başlayır. Lazer ölçmə sistemləri borunun diametrini, divar qalınlığını və oval formalığı parametrlərini davamlı olaraq izləyir və aşkar edilən meyllərin avtomatik düzəldilməsi üçün proses idarəetmə sistemlərinə dərhal geri əlaqə təmin edir. Ultrassəs test imkanları istehsal axınını pozmadan qaynaq bütövlüyünü yoxlayır və hər bir borunun aşağı axın emalı və ya paketləmə əməliyyatlarından əvvəl konstruktiv tələbləri yerinə yetirməsini təmin edir.

Vizual nəzarət sistemləri səth keyfiyyətini yoxlayır və müştəri tərəfindən qəbulu və ya sonrakı emal proseslərini təsir edə biləcək kosmetik defektləri aşkarlayır. Bu avtomatlaşdırılmış sistemlər istehsal sürətində işləyir, əl ilə yoxlamağı aradan qaldırır və bütün istehsal növbələri üzrə sabit qiymətləndirmə meyarları təmin edir. Məlumatların qeydə alma imkanı bütün yoxlama nəticələri üzrə ətraflı qeydləri saxlayır, istehsal tendensiyalarının statistik analizini və təkmilləşdirmə imkanlarının müəyyənləşdirilməsini dəstəkləyir. Zavod idarəetmə sistemləri ilə inteqrasiya uyğunsuz məhsulların avtomatik olaraq çıxarılmasına icazə verir və eyni zamanda istehsal davamlılığını qoruyur.

Yoxlama Standartları və Sertifikasiya Tələbləri

Müasir ERW borusu istehsalı müəssisələri boru istehsalının keyfiyyəti və iş performansı xarakteristikalarına dair bir çox beynəlxalq standartlara riayət etməlidir. Test protokolları adətən hər bir istehsal partiyasından nümayəndəlik edən nümunələrdə aparılan gərginlik möhkəmliyi, akma həddi və uzanma ölçüləri vasitəsilə mexaniki xassələrin təsdiqlənməsini əhatə edir. Hidravlik sınaq, son məhsul boruların müəyyən edilmiş iş təzyiqi reytinqlərini müvafiq təhlükəsizlik marjları ilə təmin etməklə nəzarət olunan şəraitdə təzyiqə dayanıqlılığını yoxlayır.

Sertifikat tələbləri, xüsusilə neft və qaz və ya konstruktiv tikinti kimi kritik sənayelərdə tətbiqlər üçün tez-tez keyfiyyət sistemlərinin və test prosedurlarının üçüncü tərəf tərəfindən yoxlanmasını tələb edir. Sənədləşdirmə sistemləri xammal sertifikatlarından son yoxlama nəticələrinə qədər tam izlənəbilirliyi saxlayır və müştərinin keyfiyyət tələblərini, habelə qanunvericilik tələblərinə uyğunluğu dəstəkləyir. Test avadanlığının müntəzəm kalibrlənməsi ölçmə dəqiqliyini və etibarlılığını təmin edir, test prosedurlarının təsdiqi isə tətbiq olunan standartlarla və spesifikasiyalarla uyğunluğun təsdiqini təmin edir.

Tətbiqlər və Sənaye Tələbləri

Tikinti və Konstruktiv Tətbiqlər

İnşaat sənayesi, dəqiq ölçülü nəzarət və sabit keyfiyyət tələb olunan konstruktiv çərçivələr, yüksekləşdirici sistemlər və memarlıq tətbiqləri üçün elektrik müqaviməti ilə hazırlanmış (ERW) boru zavodlarının məhsullarının əsas bazarını təşkil edir. Konstruktiv mühəndislər, xüsusilə orta təzyiq göstəricilərinin kifayət etdiyi hallarda, ardıcız borularla müqayisədə proqnozlaşdırıla bilən mexaniki xüsusiyyətlərinə və sərfəliyinə görə ERW boruları üstünlük verirlər. Tikinti qaydaları artıq ERW boruların işləmə potensialını tanımağa başlayıb və daha əvvəl yalnız ardıcız məhsullara icazə verilən yük daşıyan tətbiqlərdə istifadənin qəbulunu genişləndirir.

Memarlıq tətbiqləri müasir ERW boru istehsalı texnologiyasının inkişaf etmiş formalı və son işləmə sistemləri vasitəsilə asanlıqla təmin edilən üstün səth keyfiyyəti və ölçülərin dəqiqliyini tələb edir. Fərdi ölçülərin və spesifikasiyaların istehsal oluna bilməsi memarların və mühəndislərin estetik tələblərə cavab verərkən konstruktiv dizaynları optimallaşdırmasına imkan yaradır. Çinkalama uyğunluğu xarici tətbiqlərdə uzunmüddətli korroziyaya qarşı müqavimət təmin edir, müxtəlif səth emalı isə müxtəlif memarlıq örtükləri və qoruyucu təbəqələrə uyğundur.

Sənaye və İstehsalat Tətbiqləri

İstehsalat sənayesi, надежlik və dəyərli effektivliyin vacib olduğu maye idarəetmə sistemləri, pnevmatik tətbiqlər və maşınların tikintisində ERW borularından istifadə edir. Dəqiq ERW borusu istehsal xətlərinin təmin etdiyi sabit ölçülü dəqiqlik, əlavə emal və ya ölçüləndirmə əməliyyatları olmadan dəqiq toleranslı montaj əməliyyatlarını mümkün edir. İstilik müalicə imkanları istehsalçıların xüsusi tətbiqlər üçün tələb olunan xüsusi mexaniki xassələri, məsələn, artırılmış möhkəmliyi və ya yaxşı formalı xassələri əldə etməsinə imkan verir.

Emal sənayesi müəssisələri aşağıdan orta təzyiqli maye sistemlərində dikişsiz analoqlarla müqayisədə xərclərdən yaxşılıq əldə edərək ERW borulardan istifadə edir və eyni zamanda iş performansı tələblərini ödəyir. Fərdi divar qalınlığı kombinasiyalarının hazırlanması, sistem dizaynını konkret təzyiq və axın tələbləri üçün optimallaşdırır. Keyfiyyət sertifikatlaşdırma proqramları izləmə və performansın təsdiqi tənzimlənən sənayedə fəaliyyət göstərmək üçün vacib olan sahələrdə istifadəni təmin edir.

Təmir və İş Sürətliliyi

Profilaksis Təhlükəsizliyi Proqramları

Uğurlu erw boru fabriki işləməsi, ardıcıl istehsal imkanı və məhsul keyfiyyətini təmin etmək üçün həm mexaniki komponentləri, həm də idarəetmə sistemlərini əhatə edən ətraflı qabaqlayıcı təmir proqramları tələb edir. İstehsal tonajına və ya iş saatlarına əsaslanan planlaşdırılmış təmir intervalları gözlənilməz nasazlıqları qarşısını alır və eyni zamanda alətlərin xidmət müddətini və sistemin performansını optimallaşdırır. Mayeləndirmə proqramlarında müasir boru fabrik işlərində tipik olan yüksək sürətli, yüksək yüklü tətbiqetmələr üçün nəzərdə tutulmuş inkişaf etmiş sintetik mayelərdən istifadə olunur ki, bu da komponentlərin ömrünü uzadır və təmir tələblərinin tezliyini azaldır.

Proqnozlaşdırıcı təchizat texnologiyaları vibrasiya analizi, istilik görüntüləmə və istehsal proseslərə təsir etməzdən əvvəl potensial problemləri aşkar edən yağ analizi proqramları vasitəsilə kritik komponentləri izləyir. Bu texnologiyalar resurslardan optimal istifadəni təmin edərək planlaşdırılmayan dayanma vaxtını minimuma endirən vəziyyətə əsaslanan təchizat tədbirlərini mümkün edir. Sənədləşdirmə sistemləri təmir fəaliyyətlərini və komponentlərin performansını izləyir, davamlı təkmilləşdirmə tədbirlərini dəstəkləyir və spare hissələrin inventar səviyyələrini faktiki istehlak nümunələri və nasazlıq rejimlərinə əsasən optimallaşdırır.

Operatorların təlimi və təhlükəsizlik qaydaları

Mürəkkəb ERW boru fabriki avadanlığının effektiv işləməsi üçün şəxsiyyətin qorunması və avadanlığın saxlanması üçün zəruri olan texniki iş prosedurlarını və təhlükəsizlik protokollarını əhatə edən, operatorların hazırlıq proqramlarına ehtiyac vardır. Təlim kurikulumları təchizat prosedurlarını, keyfiyyət nəzarəti metodlarını, problem həll etmə üsullarını və təhlükəsiz və səmərəli istehsal prosesləri üçün zəruri olan fövqəladə hallarda reaksiya protokollarını əhatə edir. Həqiqi istehsal avadanlıqlarından istifadə edərək praktiki təlimlər operatorlara praktiki bacarıqlar əldə etməyə imkan verir və proses parametrləri ilə məhsul keyfiyyəti nəticələri arasındakı əlaqəni başa düşməyə kömək edir.

Təhlükəsizlik protokolları normal işləmə və tənzimləmə fəaliyyətləri zamanı personalı qorumaq üçün maşın qoruyucu sistemlərini, kilidləmə/etiketləmə prosedurlarını və avariya halında dayandırma imkanlarını əhatə edir. Müntəzəm təhlükəsizlik auditləri təsdiqlənmiş protokollara uyğunluğun yoxlanmasını həyata keçirir və təhlükəsizlik sistemləri və ya prosedurları sahəsində təkmilləşdirmə imkanlarını müəyyən edir. Davamlı təhsil proqramları operatorların dəyişən texnologiyalar və təhlükəsizlik standartları ilə aktual məlumatlı olmalarını təmin edir və obyektin istismar ömrü ərzində qanunvericiliyə tabe olma və operativ mükəmməllik məqsədlərinin həyata keçirilməsini dəstəkləyir.

SSS

ERW borusu fabrikinin istehsalat gücü nələrdən asılıdır

İstehsalat gücü, boru diametri aralığı, divar qalınlığı spesifikasiyaları, material dərəcəsi və tələb olunan keyfiyyət səviyyələri daxil olmaqla bir neçə əsas amildən asılıdır. Daha böyük diametrli boruların formalaşdırılması keyfiyyətini saxlamaq üçün ümumiyyətlə daha yavaş istehsal sürətlərini tələb edir, daha qalın divarlı materiallar isə düzgün növbə ilə yanaşmaq üçün sürətin azaldılmasını tələb edə bilər. ERW borusu dəyirman konfiqurasiyası, formalaşdırıcı stansiyaların sayı və güc göstəriciləri daxil olmaqla, əldə edilə bilən maksimum istehsal sürətinə birbaşa təsir göstərir. İrəliləmiş idarəetmə sistemləri material xüsusiyyətləri və hədəf spesifikasiyalarına əsasən avtomatik olaraq sürət parametrlərini optimallaşdıra bilər ki, bu da keyfiyyət standartlarını saxlayarkən buraxılışı artırır.

ERW növbəsi digər boru istehsal üsulları ilə necə müqayisə olunur

ERW nəmlənmə, dəri boru istehsalına nisbətən xərclərin səmərəli olması və istehsalatın effektivliyi baxımından əhəmiyyətli üstünlüklər təqdim edir və spiraldırma qaynaqlı alternativlərlə müqayisədə ölçülərin daha yaxşı idarə olunmasını təmin edir. Bu proses dəri istehsal üçün lazım olan bahalı delmə əməliyyatlarına ehtiyacı aradan qaldırır və bu da enerji istehlakını və xammal itkisini azaldır. Müasir ERW boru zavodları texnologiyası bir çox tətbiqetmələrdə artıq dəri boruya olan tələbatı ödəyə biləcək keyfiyyətdə qaynaq əldə etməyə nail olur ki, bu da bazar imkanlarını genişləndirərkən rəqabətli qiymət üstünlüyünü saxlamağa imkan verir. Ekoloji faydalara digər qaynaqlı boru prosesləri üçün tələb olunan əlavə materialların istifadəsini aradan qaldırmaqla enerji istehlakının azalması daxildir.

Optimal performans üçün hansı təmir tələbləri kritikdir

Kritik təmir sahələri nəmlənmə nümunələrinə əsasən formalı alətlərin sistemli dəyişdirilməsi, fabrikin daxilində yüksək sürətli komponentlərin ətraflı yağlanması və nəmlənmə sistemlərinin müntəzim kalibrlənməsini əhatə edir. Müntəzim olaraq qaynaq elektrodlarının təmiri ardıcıl qaynaq keyfiyyəti üçün vacibdir və istehsal tonlaşmasına görə müntəzim olaraq düzəliş və dəyişdirmə tələb olunur. Formalı valın vəziyyəti boru keyfiyyətinə birbaşa təsir edir və müntəzim yoxlama və ölçmə prosedurları ilə izlənilməlidir. İdarəetmə sisteminin kalibrlənməsi proses parametrlərinin dəqiq nəzarətini təmin edir və istehsalçının tövsiyyə etdiyi tezlik və prosedurlara əməl etməlidir.

Müasir ERW boru fabriki sistemləri xüsusi polad növlərini idarə edə bilərmi

Müasir ERW boru istehsal xətləri yüksək möhkəmlikli aşağı ərintili poladlar, paslanmayan polad tərkibləri və müvafiq sistem dəyişiklikləri ilə müxtəlif örtük materiallarını özündə birləşdirən geniş ixtisaslaşmış polad növlərini təmin edir. İrəliləmiş qaynaq nəzarəti müxtəlif material tərkibləri üçün parametrlərin optimallaşdırılmasını təmin edir və müxtəlif polad növləri üzrə düzgün qaynaq nüfuzunu və birləşmə möhkəmliyini təmin edir. Bəzi ixtisaslaşmış tətbiqlər paslanmayan poladlar üçün yaxşılaşdırılmış təmizləmə sistemləri və ya yüksək möhkəmlikli materiallar üçün dəyişdirilmiş formasıya ardıcıllığı kimi əlavə avadanlıq tələb edə bilər. Avadanlıq istehsalçıları ilə məsləhətləşmə xüsusi imkanları və xüsusi ixtisaslaşmış növ tələbləri üçün lazım olan dəyişiklikləri müəyyənləşdirməyə kömək edir.