Müasir ŞH boru istehsal texnologiyasını anlamaq

İnkişaf qalvanizə dəmir (QD) boru yüksəksürətli ŞH boru istehsalı maşınlarının təqdim edilməsi ilə yeni hündürlüyə çatmışdır. Bu inkişaf etmiş sistemlər istehsal səmərəliliyində, keyfiyyət nəzarətində və istehsal imkanlarında əhəmiyyətli tərəqqi əks etdirir. Bu kəskin inkişaf etmiş maşınlarla təchiz edilmiş müasir zavodlar boru istehsalına olan yanaşmamızı dəyişdirərək həm çıxış, həm də dəqiqlik üçün yeni sənaye standartları müəyyən edir.

Bu günün yüksəksürətli Gi çubuq maşınların istehsal səviyyələrini əvvəlki heç bir istehsalat dərəcəsi ilə müqayisə edilməyən həcmdə artırmaq üçün inkişaf etmiş avtomatlaşdırma sistemlərini möhkəm mexaniki komponentlərlə birləşdirərək yüksək keyfiyyət standartlarını saxlamaq. Bu inkişaf, əvvəllər əmək tutumu çox olan prosesləri, müxtəlif sektordan olan qlobal tələbatı ödəyən sadələşdirilmiş, səmərəli əməliyyatlara çevirib.

İrəli Sürülən Qoruyucu Boru İstehsal Sistemlərinin Əsas Komponentləri

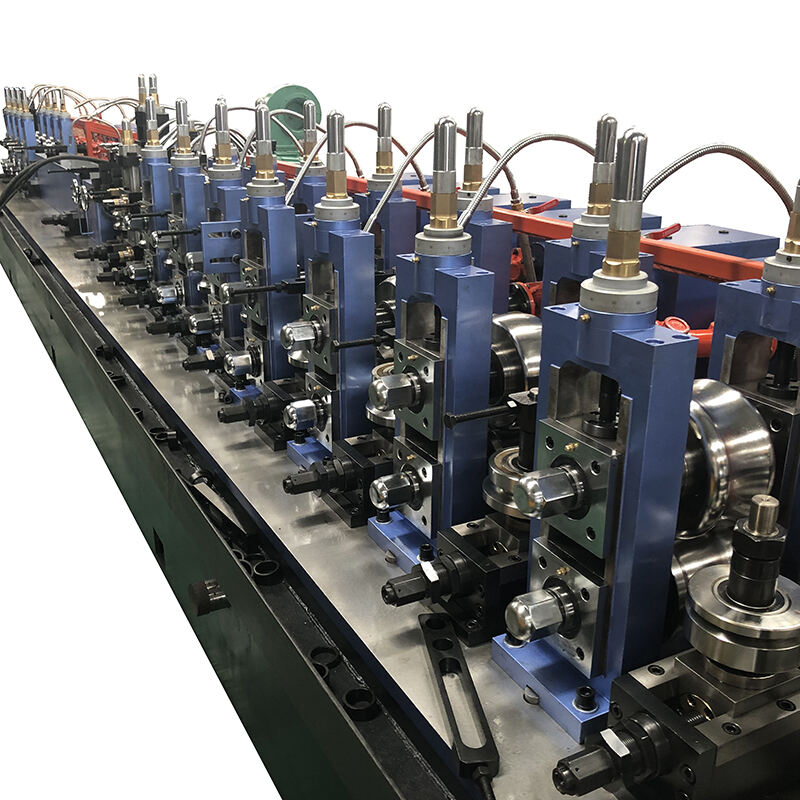

Avtomatik Qidalanma və Formalaşdırma Blokları

Yüksək sürətli GI boru istehsal edən maşınların əsasını onların inkişaf etmiş qidalanma sistemləri təşkil edir. Bu bloklar polos və ya rulon şəklində olan poladın daxil olma prosesini dəqiq şəkildə idarə edərək istehsalat prosesi boyunca materialın sabit axını təmin edir. İrəli sürülən sensorlar və servo mühərriklər optimal gərginlik və istiqamətliyi saxlayaraq material israfını qarşısını alır və eyni səviyyədə boru formalaşmasını təmin edir.

Formalaşdırma blokları metalı mükəmməl silindr formalarına dəyişmək üçün çoxmərhələli proqressiv valkаlaşdırma texnologiyasından istifadə edir. Bu sistemli yaradılan yanaşma materialın deformasiyasını qarşısını alır və formalaşma prosesində konstruksiyanın bütövlüyünü saxlayır və nəticədə yüksək mexaniki xassələrə malik kərpiclər alınır.

Dəqiqlik Qovma Texnologiyası

Müasir yüksək sürətli GI kərpic yaradan maşınlarda qüsursuz qovşaq birləşməsini təmin edən ən yeni növ qaynaq sistemləri mövcuddur. Yüksək tezlikli induksiya qaynaq texnologiyası ən yüksək sürətlərdə möhkəm və bərabər qaynaq alınmasını təmin edir, müasir monitorinq sistemləri isə qaynaq keyfiyyətini real vaxtda daim yoxlayır.

Qaynaq blokları temperaturun idarə edilməsi mexanizmləri və avtomatik tənzimləmə imkanları ilə təchiz olunub, uzun istehsal dövrləri ərzində belə qaynaq keyfiyyətinin sabitliyini təmin edir. Belə dəqiqlik səviyyəsi defekt göstəricilərini əhəmiyyətli dərəcədə azaldır və ümumi istehsal səmərəliliyini artırır.

Əməliyyat və izləmə sistemləri

Rəqəmsal Proses İdarəetmə

Yüksək sürətli QI (qalvanizə dəmir) boru istehsalı maşınlarında rəqəmsal idarəetmə sistemlərinin inteqrasiyası əhəmiyyətli texnoloji irəliləyiş hesab olunur. Bu müəyyən sistemlər operatorlara istehsal parametrlərinə dərhal tənzimləmə imkanı yaratmaqla istehsalın bütün mərhələlərində real vaxt rejimində monitorinq etməyə imkan verir. Rəqəmsal interfeys materialın verilməsindən son kəsmə əməliyyatlarına qədər istehsalın bütün aspektlərinə nəzarəti asanlaşdırır.

Bu idarəetmə sistemlərinə daxil edilmiş maşın öyrənməsi alqoritmləri istehsal məlumatlarını daimi təhlil edir, məhsul keyfiyyətinə təsir göstərməzdən əvvəl nümunələri və potensial problemləri müəyyən edir. Bu proqnozlaşdırma imkanı optimal istehsal səmərəliliyini saxlamağa, lakin dayanma vaxtlarını və material tullantılarını minimuma endirməyə kömək edir.

Keyfiyyətin Təminatı İnteqrasiyası

Müasir yüksəksürətli QI borusu istehsal edən maşınlarda istehsalat prosesində daimi nəzarət həyata keçirən inteqrasiya edilmiş keyfiyyət nəzarəti sistemləri mövcuddur. İrəliləmiş sensorlar və görüntüləmə sistemləri materialın qalınlığından səthin son vəziyyətinə qədər borunun formalaşmasının bütün aspektlərini yoxlayır və hər bir məhsulun dəqiq texniki tələblərə uyğunluğunu təmin edir.

Bu avtomatik yoxlama sistemləri keyfiyyət standartlarından hətta kiçik meyilləri belə aşkar edə bilir və məhsulun eyni keyfiyyətdə saxlanılması üçün dərhal tənzimləmələr edir. Bu keyfiyyət nəzarəti tədbirlərinin inteqrasiyası məhsulun istehsalından sonra yoxlamaya olan ehtiyacı əhəmiyyətli dərəcədə azaldır və məhsulun yüksək etibarlılığını təmin edir.

Qalvanizasiya və Səth İşlənməsi Xüsusiyyətləri

Avtomatik Qalvanizasiya Sistemləri

Yüksək sürətli GI borusu istehsal edən maşınlarda qalvanizasiya prosesi optimal sink örtüyü nəzarəti əldə etmək üçün təkmilləşdirilmişdir. İrəli getmiş temperatur nəzarət sistemləri və dəqiq daldırma mexanizmləri bərabər örtük qalınlığını təmin edir, avtomatik çıxarma sistemləri isə ideal örtük naxışlarını saxlayır. Bu nəzarət səviyyəsi yüksək korroziya müqaviməti və məhsulun istifadə müddətinin uzadılmasını nəticələndirir.

Müasir maşınlarda çoxlu sink bərpa sistemləri istifadə olunur ki, bu da tullantıların və ətraf mühitə təsirlərin minimuma endirilməsinə kömək edərək eyni zamanda maliyyət səmərəliliyini saxlayır. Qalvanizasiya prosesinə dəqiq nəzarət beynəlxalq standartlara uyğunluğun təmin edilməsi və sink istehlakının optimallaşdırılması üçün vacibdir.

Səth Müalicəsi İnqilabı

Post-qalvanizasiya səthi emal imkanları yüksək sürətli QI armatur maşınlarında əhəmiyyətli dərəcədə inkişaf etmişdir. İrəli çərçivə emal sistemləri səthin qorunmasını artırır, müasir idarəetmə sistemləri isə örtüyün zədələnməsinin qarşısını alır. Bu innovasiyalar məhsulların üstün estetik görünüşünə və yaxşılaşdırılmış funksional xassələrə malik olmasına səbəb olur.

Avtomatik səthi yoxlama sistemlərinin inteqrasiyası istehsal seriyaları üzrə bitmiş məhsulun keyfiyyətinin sabitliyini təmin edir, müasir soyutma sistemləri isə məhsulun mexaniki xassələrini optimallaşdırır.

Effektivlik və İstehsalın Optimallaşdırılması

Sürətin Artırılması Üçün Xüsusiyyətlər

Müasir yüksək sürətli QI armatur maşınları optimallaşdırılmış mexaniki sistemlər və irəli sürücü texnologiyaları vasitəsilə əla istehsalat sürətlərinə çatır. Servo idarə olunan komponentlər istehsalat sürətinə dəqiq nəzarət imkanı yaradır, eyni zamanda məhsulun keyfiyyətini saxlayır, bu da istehsalçıların bazar tələbatını səmərəli şəkildə ödəməsinə imkan verir.

Sürətli dəyişdirməli alətlər sisteminin və avtomatik ölçülərin tənzimlənmə mexanizmlərinin tətbiqi məhsul dəyişməsi zamanı dayanma müddətini minimuma endirir və ümumi istehsal səmərəliliyini artırır. Bu xüsusiyyətlər istehsalçıların müxtəlif məhsul spesifikasiyalarına uyğunlaşarkən yüksək məhsuldarlıq səviyyəsini saxlamasına imkan verir.

Enerji İdarəetmə Sistemləri

Yüksək sürətli nikelənmiş boru istehsalı maşınlarında irəli getmiş enerji idarəetmə xüsusiyyətləri güc istehlakını optimallaşdırır və zirvə performansını saxlayır. İntellektual enerji paylama sistemləri maşının bütün komponentləri üzrə səmərəli enerji istifadəsini təmin edir, istismar xərclərini istehsal gücüne təsir etmədən azaldır.

Enerjinin bərpa olunma sistemlərinin və ağıllı gözləmə rejimlərinin inteqrasiyası səmərəliliyi daha da artırır, müasir boru istehsalını daha ətraf mühitə dost və səmərəli edərək.

TEZ TEZ VERİLƏN SORĞULAR

Yüksək sürətli nikelənmiş boru istehsalı maşınlarının tipik istehsal gücü nədir?

Müasir yüksək sürətli Qİ boru istehsalı maşınları adətən 80-120 metr/dəqiqə istehsalat sürətinə nail olur, bu da borunun spesifikasiyasından və materialın xassələrindən asılıdır. Bu sistemlər uzun müddətə qədər qeyri-müəyyən müddət ərzində işləyə bilir və beləliklə gündəlik istehsalat həcmi bir neçə min metr təşkil edən hazır məhsul alınır.

Bu cür maşınlar necə saxlayır qalvanizasiya keyfiyyətini?

Yüksək sürətli Qİ borular istehsal edən maşınlar qalvanizasiya qatının qalınlığını saxlamaq üçün inkişaf etmiş temperatur idarəetmə sistemlərindən, dəqiq sink vannası idarəetməsindən və avtomatlaşdırılmış daldırma mexanizmlərindən istifadə edir. Reallığın izlənilməsi sistemləri qat keyfiyyətini kəskin qiymətləndirir və bütün məhsullar üzrə bərabər qalvanizasiya təmin etmək üçün avtomatik tənzimləmələr edir.

Bu cür maşınların texniki xidmət tələbləri nələrdir?

Yüksək sürətli ŞPQ (saxlama poladı) boru istehsalı maşınları möhkəm iş üçün nəzərdə tutulub, lakin optimal performansı təmin etmək üçün onların müntəzəm qəbul edici təmiri lazımdır. Bu, formalaşdırıcı valiklərin, qaynaq sistemlərinin və saxlama avadanlıqlarının müntəzəm yoxlanmasını, həmçinin idarəetmə sistemlərinin və sensorların dövri kalibrlənməsini əhatə edir. Bir çox müasir maşınlarda proqnozlaşdırıcı təmir xüsusiyyətləri var ki, bu da problemlər yaranmadan xidmət intervallarını planlaşdırmağa kömək edir.