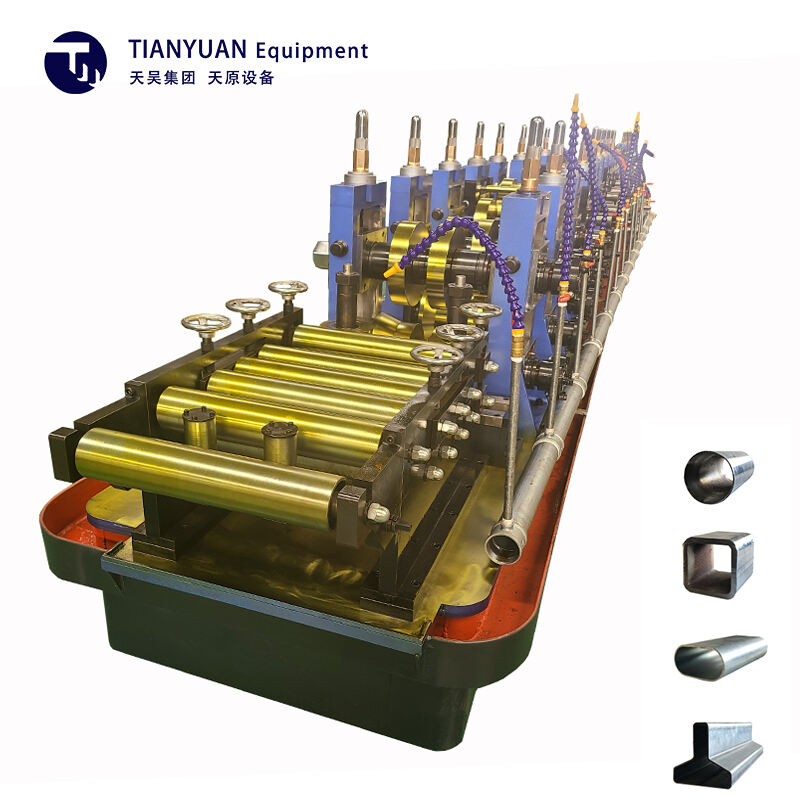

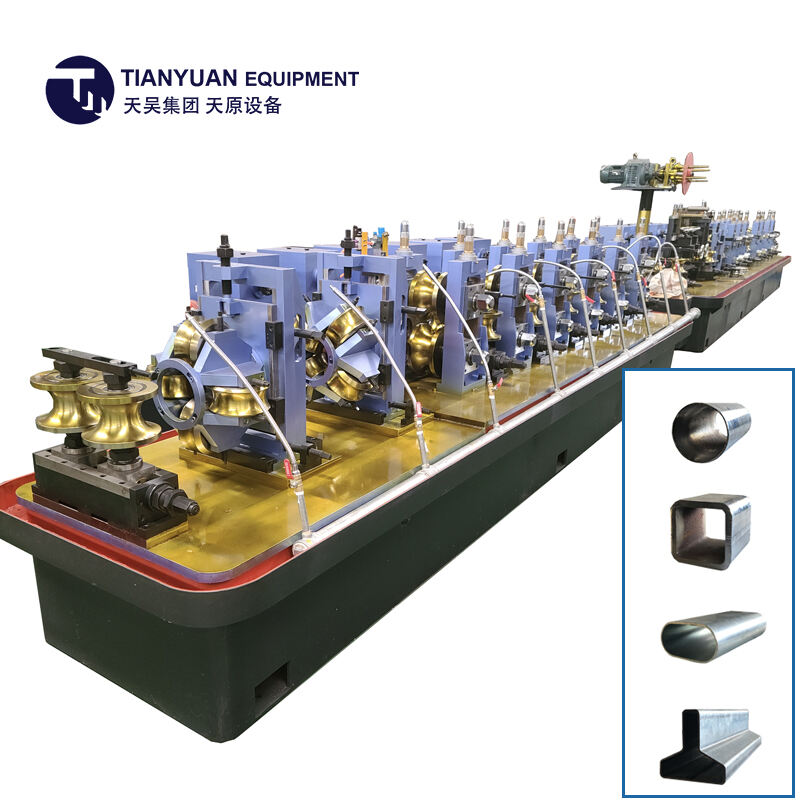

trvanlivý HF spávkovací potrubní rolka

Trvanlivá HF spávkovací pila představuje inovativní výrobní řešení navržené pro výrobu vysokofrekvenčně spálených ocelových trubek s vynikající přesností a spolehlivostí. Tento pokročilý systém integruje několik výrobních etap, od krmení pásků po zpracování hotových trubek, vše v rámci jednotné výrobní linky. Pila využívá technologii vysokofrekvenční indukční svařování, která funguje obvykle na frekvencích mezi 200-400 kHz, čímž zajistí vynikající kvalitu spojů a strukturní integrity. Systém zahrnuje sofistikované formovací stanice, které postupně tvarují rovné ocelové pásky na kulaté konfigurace pomocí série přesně kalibrovaných valů. Klíčové součásti zahrnují automatický systém krmení pásků, formovací sekci, svařovací stanicí s pokročilým HF generátorem, velikostní sekci a řezací jednotku. Možnosti pily se rozšiřují na výrobu trubek o průměru od 20mm do 165mm a se stěnovou tloušťkou od 1.2mm do 6mm, což ji činí univerzální pro různé průmyslové aplikace. Potřebná je moderními automačními systémy a mechanismy kontroly kvality v reálném čase, které udržují konzistentní kvalitu výroby při minimalizaci lidského zásahu. Toto výrobní řešení je zejména cenné v průmyslech, které vyžadují vysokokvalitní spálené trubky, včetně stavebnictví, automobilového průmyslu, nábytkářství a konstrukčních aplikací.