Stroj na výrobu automobilních trubek: základní součásti a provoz

Zásadní součásti moderního stroje na výrobu trubek

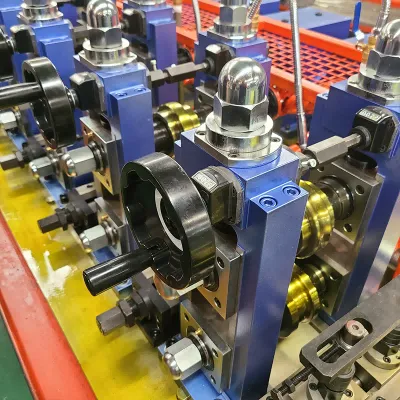

Výrobní zařízení pro výrobu trubek dnes obsahuje několik klíčových komponent, které společně pracují, aby byla práce efektivně vykonána. Většina sestav začíná rozmotávačem, který uchopí tyto velké kovové cívky a zavádí je do stroje přesnou rychlostí. Poté následuje tvární část, kde probíhá vlastní kouzlo, jelikož ploché plechy jsou ohýbány do kulatých tvarů. Dále je stanice pro svařování, která obvykle využívá vysokofrekvenční techniku k spojení okrajů, aby trubky neunikaly pod tlakem. Poslední krok zahrnuje rychlé chladicí systémy, které rychle sníží teplotu natolik, aby zabránily deformacím a zároveň udržely požadované rozměry. Kdyby kterákoli z těchto částí správně nefungovala, výrobci by měli potíže s konzistentní výrobou trubek ve všech várkách, což vysvětluje, proč každá komponenta ve skutečných provozních podmínkách znamená tak velký rozdíl.

Počítačem řízené systémy se staly opravdu důležité pro zlepšení přesnosti i výstupu, pokud jde o výrobní zařízení pro trubky. V současnosti zajišťuje technologie CNC neboli počítačové číselné řízení, že všechna měření přesně odpovídají tomu, co bylo specifikováno, bez nutnosti velkého zásahu operátorů, takže dochází k menšímu počtu chyb a méně plýtvání materiálem. Například správné nastavení CNC automaticky upraví nastavení napětí na rozvinovacím zařízení a zároveň upraví rychlost svařovací hlavy podle potřeby během provozu, v závislosti na tom, jaký kov se v daném okamžiku zpracovává. Takové automatizované funkce pomáhají udržovat silnou výrobu, není divu, že si mnoho továren v různých odvětvích stále více investuje do modernizace svého zařízení pomocí těchto chytrých technologií.

Nejnovější technologické pokroky opravdu mění pravidla hry, pokud jde o rychlost výroby trubek, a zároveň výrazně snižují odpad materiálu napříč celým procesem. Novější materiály v kombinaci s dokonalejším návrhem strojů znamenají, že současné linky na výrobu trubek převyšují starší zařízení v každém ohledu. To znamená, že továrny nyní hlásí výrazně vyšší výstup ze svých strojů, a přitom využívají podstatně méně surového materiálu, což samozřejmě přispívá k růstu zisku. Podívejte se, co se děje například s technikami laserového svařování, které minimalizují vady, nebo s chytrými monitorovacími systémy, jež dokáží problémy odhalit dříve, než se stanou vážnými záležitostmi. Tato druhá zlepšení nejsou jen drobnými úpravami, ale skutečnými změnami, které pomáhají výrobcům zůstat konkurenceschopným v náročném tržním prostředí.

Základní pracovní postup: Od spirály ke hotové trubce

Výroba trubek z hrubých ocelových svitků je ve skutečnosti poměrně složitý proces, který zahrnuje několik důležitých kroků. Nejprve dochází k rozvinování svitků, což obvykle probíhá hladce, i když obsluha musí dávat pozor na jakékoli záhyby nebo ohyby, které by mohly vzniknout v této fázi. Po rozvinutí materiál stříháme na konkrétní délky v závislosti na požadavcích výroby. Poté následuje tvarovací úsek, kde se věci začínají dělat zajímavější, protože kov postupně získává známý tvar trubky podle přesných rozměrů. Svařování je pravděpodobně jednou z nejdůležitějších částí tohoto procesu. Obvykle používáme svařování švů, protože tento způsob obvykle poskytuje pevnější spojení mezi jednotlivými částmi trubek. Nakonec následuje proces chlazení, který vše stabilizuje. Rychlé snížení teploty nejen zajistí, aby svar zůstal neporušený, ale také dodá hotové trubce její konečný tvar a vlastnosti pevnosti.

Kontrola kvality probíhá v každém kroku výroby trubek, aby bylo zajištěno, že produkty odpovídají očekáváním průmyslu. Vezměme si třeba proces tváření – většina trubek je pečlivě měřena a podrobena speciálním testům, které je nepoškozují, ale přesto odhalí problémy, jako jsou praskliny nebo nekonzistence. Pokud jde o svařování, tento krok pracovníci sledují zvlášť pozorně, protože špatné svařové švy znamenají oslabené spoje v budoucnu. Díky dodržování těchto přísných opatření na kontrolu kvality mohou společnosti vyrábět trubky, které mají delší životnost a lepší výkon v různorodých aplikacích, kde je bezpečnost na prvním místě. Mnoho továren zjistilo, že dodržování těchto postupů nejen zvyšuje spokojenost zákazníků, ale také v dlouhodobém horizontu ušetří náklady související s poruchami v terénu.

Nejnovější vývoj v oblasti strojní techniky způsobuje značné změny v rychlosti výroby trubek a v celkové efektivitě provozu továren. Průmyslová data ukazují, že provozy, které využívají tyto nové systémy, hlásí výrazně méně prostojů mezi směnami, méně odpadu materiálů během výroby a obecně rychlejší průchod produktů výrobními linkami. Pro výrobce trubek, kteří se snaží držet krok s požadavky zákazníků a dodávat včas, to znamená možnost rychlejšího plnění objednávek bez nutnosti nadměrného zvyšování výrobních nákladů. Udržení náskoku před konkurencí se stává čím dál tím důležitějším, jelikož se trhy dále rychle vyvíjejí.

Jak rotální tahové ohýbání tvaruje automobilní trubky

Konfigurace matice pro přesné ohýbání

Získání přesných výsledků při ohýbání na rotačním dorazovém stroji závisí především na tom, jaké používáme formy a jak jsou nastaveny. Existuje několik různých typů forem – formy určující výsledný tvar, a dále pak tlakové a stírací formy, které ovlivňují pohyb materiálu během procesu. Tyto specializované nástroje pomáhají zabránit nadměrné deformaci při tváření automobilových trubek. Pokud však výrobci udělají chybu v návrhu forem, začnou se objevovat různé problémy – nadměrné napětí v materiálu nebo nežádoucí povrchové vady. Opracovatelé kovů zjistili, že investice do lepších sestav forem přináší velké výhody. Nejen, že získáme čistší a přesnější tvary, ale celý výrobní proces je rychlejší a hladší. Automobilový průmysl zaznamenal skutečné výhody tohoto přístupu – méně odpadu z kovu a díly, které se vyrábějí v rámci přesných rozměrových tolerancí.

Role mandrélu při udržování integrity trubky

Mandry jsou velmi důležité pro udržení trubek v neporušeném stavu při jejich ohýbání, zejména v automobilech a nákladních autech. Pokud trubka při ohýbání nemá vhodnou vnitřní podporu, často vznikají různé problémy, jako jsou záhyby na stěnách nebo zploštění trubky, místo toho, aby zůstala kruhová. Proto se výrobci spoléhají na různé typy mandrů. Plášťový typ je vhodný pro menší trubky, zatímco kuličkové mandry lépe zvládají větší průměry. Důležitá je také materiálová stránka věci, protože ocel reaguje při ohýbání jinak než hliník. Podle zpráv od předních automobilových dodavatelů zvyšuje použití mandrů životnost těchto kovových trubek a jejich odolnost v náročných podmínkách. V současnosti se objevují stále složitější tvary ohybů, protože moderní vozidla potřebují těsnější prostory, kde je zapakováno mnoho komponent. Správné nastavení mandru hraje velkou roli, pokud chceme, aby výfukové systémy nebo palivové potrubí vydržely tisíce kilometrů bez neočekávaného poškození.

Indukční technologie ohýbání v automobilní výrobě

Topení pro složité křivky

Indukční ohýbání poskytuje výrobcům skutečný náskok při výrobě těchto komplikovaných tvarů potřebných pro potrubní systémy automobilů pomocí poměrně pokročilé techniky ohřevu. Tímto způsobem mohou operátoři skutečně přesně řídit teplotu po celé operaci ohýbání, takže kov zůstává silný, a přitom je správně tvarován. Teplo se rovnoměrně rozvádí po celé délce potrubí, což umožňuje pracovníkům vytvářet všechny druhy komplikovaných tvarů bez oslabení materiálu. Dílny, které přecházejí na indukční ohýbání, často zaznamenávají výrazné snížení výrobních časů a také nákladů, protože méně materiálu jde do odpadu. Velké jména v oboru prokázala, jak kvalitní jsou tyto ohřívané ohyby ve srovnání s tradičními metodami, s mnohem nižším počtem zmetků a celkově nižšími provozními náklady.

Chladiče pro uchování materiálu

Jakmile je hotové ohýbání indukcí, správné ochlazování se stává velmi důležitým pro zachování pevnosti a estetického vzhledu automobilových potrubí. Výrobci typicky používají různé způsoby ochlazování – někteří je nechávají vychladnout přirozeně ve vzduchu, zatímco jiní používají postřik horkých kovových ploch vodou. Hlavním cílem je postupné snížení teploty, aby nedošlo k vnitřnímu pnutí, které by mohlo později způsobit praskliny, až jsou potrubí skutečně nasazena do provozu. Správná kontrola teploty má obrovský vliv na trvanlivost těchto komponent, než je potřeba je vyměnit. V praxi jsme viděli důkazy z výrobních linek, kde zlepšené postupy ochlazování snížily poruchovost o přibližně 30 %, což znamená méně potíží pro manažery provozů, kteří se potýkají s neočekávanými výpadky během montážních operací.

CNC řídící systémy ve moderní výrobě trubek

Programovací parametry pro automobilové aplikace

CNC řídicí systémy hrají hlavní roli v dnešní práci s výrobou trubek, zejména v automobilovém průmyslu. S těmito systémy mohou operátoři nastavit důležité parametry, jako jsou řezné rychlosti, rychlosti posuvu materiálu a celková doba cyklů, které pomáhají přesně doladit výrobní proces. Úroveň přesnosti CNC strojů zajišťuje, že trubky mají stále stejně vysokou kvalitu, což je významné zejména při výrobě automobilových dílů, kde i malé tolerance mají velký význam. Menší potřeba neustálého manuálního doladování zároveň zajišťuje opakovatelnost celého procesu, což pomáhá provozovnám splňovat náročné průmyslové specifikace bez větších potíží. Průmyslové zprávy ukazují, že provozovny, které přecházejí na CNC systémy, obecně zaznamenávají výrazný pokles chybovosti ve srovnání se staršími výrobními technikami. Méně chyb znamená úsporu nákladů na odpad a lepší konzistenci produktů ve všech výrobních šaržích, což poskytuje výrobce náskok na konkurenčním trhu automobilových dílů.

Mechanismy opravy chyb

Moderní CNC řídicí systémy jsou vybaveny poměrně výkonnými funkcemi pro opravu chyb, které mají v průmyslu pro výrobu trubek obrovský význam. Neustále sledují proces pomocí monitorování v reálném čase a zpětnovazebních mechanismů, takže chyby zaznamenají hned vzniknou a umožní okamžitou úpravu. Právě díky těmto systémům je možné udržet výrobu konzistentní napříč jednotlivými sériemi a zároveň snížit množství odpadu. Když se chyby opraví automaticky, aniž by bylo třeba čekat, až si jich někdo všimne později, podniky ušetří náklady na suroviny a prodlouží se doba mezi nutností zastavit provoz kvůli opravám. Průmyslová data ukazují, že výrobci, kteří zavádějí tyto pokročilé CNC systémy, zažívají v průběhu času výrazné úspory nákladů. Méně zmetků znamená nižší náklady a rychlejší výrobní cykly se přímo promítají do lepších výsledků podniků, které investují do kvalitní technologie pro detekci chyb ve svých CNC operacích.

Ověřování kvality ve výrobě automobilových trub

Nedestruktivní metody testování

Nedestruktivní zkoušení nebo NDT se stalo nezbytným pro ověřování spolehlivosti automobilových potrubí. Automobilový průmysl využívá několik různých přístupů, jako jsou ultrazvukové testy a rentgenové zobrazování, aby posoudil kvalitu potrubí, aniž by je při inspekcích poškodil. To má velký význam, protože tato zkoušení dokáží odhalit problémy jak uvnitř, tak i vně kovových stěn, které by jinak zůstaly nezpozorované. Většina výrobních norem nyní zahrnuje přísné požadavky na NDT postupy, což dává smysl, když uvážíme následky poruch potrubí na silnici. Reálná data ukazují, že společnosti, které důsledně dodržují důkladné NDT postupy, mají mnohem méně problémů s poruchami potrubí v praxi. Pro výrobce automobilů, kteří dbají na bezpečnost komponent, je tento druh zkoušení nejen doporučený, ale prakticky povinný.

Toleranční normy pro integraci vozidel

Dodržování tolerančních norem hraje významnou roli při výrobě automobilových potrubí, protože jinak by prostě nezapadla správně, až je nainstalujete do automobilů. Tyto normy v podstatě výrobcům přesně určují, jaké rozměry jsou přijatelné a jaká je vůle pro každý rozměr. Bez toho by potrubí nemuselo správně zapadnout s ostatními komponenty v systému vozidla. Výrobci originálních dílů (OEM) ve skutečnosti požadují dodržování těchto norem, protože špatně vyrobená potrubí mohou vážně ovlivnit chod automobilu. Některá výzkumná zjištění ukázala, že pokud firmy přesně dodržují těsné tolerance, vozidla mají tendenci vydržet déle a celkově lépe fungovat. Většina automobilových výrobců to velmi dobře ví a proto udržují výrobu potrubí v rámci těchto limitů, i když to někdy znamená trochu vyšší pořizovací náklady. Koneckonců, nikdo nechce řešit zpětné odběry nebo stížnosti zákazníků kvůli chybným instalacím.

Výběr materiálů pro výrobu automobilových potrubí

Vysokopevný ocel vs hliníkové slitiny

Při výběru materiálů pro výrobu automobilových potrubí je třeba zvážit výhody a nevýhody vysokopevnostní oceli a hliníkových slitin. Ocel zůstává oblíbenou volbou pro mnoho výrobců, protože dobře odolává namáhání a udržuje nízké náklady na výrobu, což je zvláště důležité pro díly vyžadující maximální konstrukční pevnost. Hliník však vypráví jiný příběh. Díky nižší hmotnosti pomáhá automobilům lépe výkonově fungovat a zároveň snižuje emise, což je něco, čemu automobilky v poslední době věnují velkou pozornost v souvislosti s novými emisními normami zaváděnými po celém světě. Samozřejmě existuje i nevýhoda – hliník má vyšší pořizovací náklady než ocel. Průmyslové testy ukazují, že vozidla vybavená hliníkovými potrubími spotřebují obvykle o 5–8 % méně paliva ve srovnání s ocelovými protějšky, a to bez poškození bezpečnostních parametrů při nárazu nebo celkových bezpečnostních hodnoceních. Většina provozoven nakonec volí podle toho, co dává smysl pro konkrétní požadavky projektu, rozpočtová omezení a dlouhodobé úvahy o údržbě.

Požadavky na odolnost proti korozi

Odolnost proti korozi zůstává jedním z nejdůležitějších požadavků na automobilové potrubí, zejména v oblastech, kde jsou vozidla vystavena působení silniční soli během zimních měsíců nebo v přímořských oblastech náchylných k poškození slanou vodou. Výrobci podrobují své potrubí rozsáhlým procesům hodnocení před uvedením do provozu, často je vystavují komorám s postřikem solnou mlhou, které napodobují lety trvající stresové podmínky prostředí pouze za několik dní. Ochranná opatření se pohybují od tradičních zinkových povlaků aplikovaných pomocí ponorového zinkování až po novější polymerní úpravy, které vytvářejí bariérové vrstvy proti pronikání vlhkosti. Studie ukazují, že správně upravené potrubí vydrží v provozu mnohem déle a zároveň si zachovává své mechanické pevnostní vlastnosti ve srovnání s neupravenými protějšky. Pro automobilové inženýry pracující na konkrétních specifikacích návrhu vozidla je správné vyřešení tohoto aspektu důležité nejen z hlediska souladu s průmyslovými předpisy, ale také proto, že má přímý dopad na dlouhodobou spolehlivost vozidla a uspokojenost zákazníka v průběhu jeho užívání.

Aplikace ve vozových systémech

Výroba výfukového systému

Výroba výfukových systémů pro automobily vyžaduje kombinaci pečlivé práce a odolných materiálů, které vydrží náročné podmínky, jimž jsou vystaveny. Většina dílen začíná tvarováním trubek, poté je svařuje a nakonec nanáší povrchové úpravy, které chrání před poškozením vysokou teplotou a rezavěním v průběhu času. Pokud jde o výběr materiálů, nerezová ocel se osvědčila jako vynikající volba, protože snáší extrémní teploty lépe než jiné kovy a vydrží mnohem déle v prostředí výfuku. Výrobci automobilů také přišli s několika inovativními řešeními – stačí pomyslet na dvojité výfukové potrubí u sportovních vozidel. Vypadají dobře, ale mají i praktický účel: pomáhají motoru lépe dýchat, což znamená čistší výfukové plyny a někdy i nižší spotřebu paliva. Všechny tyto vylepšení nejsou jen otázkou vzhledu. Výrobci musí navíc dodržovat přísné emisní normy, a proto každá drobná úprava hraje roli při výstavbě vozidel, která dobře fungují a zároveň zůstávají v rámci zákonných limitů.

Techniky výroby palivových linek

Výroba trubek pro palivové potrubí vyžaduje opravdu pečlivou práci, protože pracujeme s vysoce hořlavými materiály. Hlavní kroky zahrnují speciální svařovací techniky, výrobu trubek bez švu a mnoho testů, které ověřují, zda vše správně drží. Dodržování pravidel od skupin jako je SAE není jen doporučené, ale je zásadní pro zajištění, že tyto komponenty nebudou v kritických momentech selhávat. Několik příkladů z reálného světa ukazuje, co se stane, když výrobci začnou používat například laserové řezací stroje a roboty pro pomoc se svařováním. Tyto vylepšené metody produkují palivové potrubí, které mají lepší výkon a zároveň menší rizika. Pohled na to, jak se automobilový průmysl vyvíjel, ukazuje, proč jsou průběžná zlepšení výrobních procesů tak důležitá pro bezpečnost řidiče i výkon vozidla.

Často kladené otázky

Jaké jsou hlavní součásti stroje na výrobu automobilových potrubí?

Stroj na výrobu automobilových trub se skládá z klíčových součástí, jako jsou rozvinatele, formovací části, spojovací jednotka a chladič. Každá z nich hraje důležitou roli při výrobě kvalitních trub.

Jak CNC technologie zvyšuje kvalitu výroby trub?

CNC technologie umožňuje přesnou kontrolu nad parametry výroby, což snižuje chyby a zvyšuje celkovou účinnost a kvalitu výroby trub.

Jaké materiály se běžně používají při výrobě automobilových trub?

Běžně používané materiály zahrnují vysokoúpornou ocel a hliníkové slitiny, které nabízejí konkrétní výhody, jako je odolnost nebo nižší hmotnost pro lepší spotřebu paliva.

Proč je nedestruktivní testování důležité při výrobě automobilových trub?

Nedestruktivní testování zajistí integrity a bezpečnost automobilových trub detekcí potenciálních defektů bez poškození produktu.

Jakou roli hraje odolnost proti korozi u automobilových trub?

Odolnost vůči korozi je klíčová pro zajištění délky života a spolehlivosti automobilových trubek, zejména v přísných environmentálních podmínkách.

Obsah

- Stroj na výrobu automobilních trubek: základní součásti a provoz

- Jak rotální tahové ohýbání tvaruje automobilní trubky

- Indukční technologie ohýbání v automobilní výrobě

- CNC řídící systémy ve moderní výrobě trubek

- Ověřování kvality ve výrobě automobilových trub

- Výběr materiálů pro výrobu automobilových potrubí

- Aplikace ve vozových systémech

-

Často kladené otázky

- Jaké jsou hlavní součásti stroje na výrobu automobilových potrubí?

- Jak CNC technologie zvyšuje kvalitu výroby trub?

- Jaké materiály se běžně používají při výrobě automobilových trub?

- Proč je nedestruktivní testování důležité při výrobě automobilových trub?

- Jakou roli hraje odolnost proti korozi u automobilových trub?