Pochopení síly moderní výroby trubek metodou ERW

Ve dynamickém světě kovového zpracování, ERW trubičné lisovny představují důkaz inženýrského mistrovství a výrobní inovace. Tyto sofistikované stroje transformovaly výrobu svařovaných trubek, přinášejíce bezkonkurenční efektivitu a přesnost při výrobě klíčových komponent pro různé průmyslové obory. Od stavebnictví po automobilový průmysl se trubkové linky ERW staly páteří výroby kvalitních trubkových produktů.

Proces elektrického odporového svařování ( ERW ) představuje dokonalé spojení technologie a metalurgie, zajišťující stálou kvalitu svařování a výjimečné výrobní rychlosti. Jakmile průmysl stále více požaduje vyšší standardy kvality a produktivity, pochopení možností a provozu trubkových linek ERW se stává pro výrobce i odborníky z oboru čím dál tím důležitějším faktorem.

Základní součásti a operační principy

Základní mechanické prvky

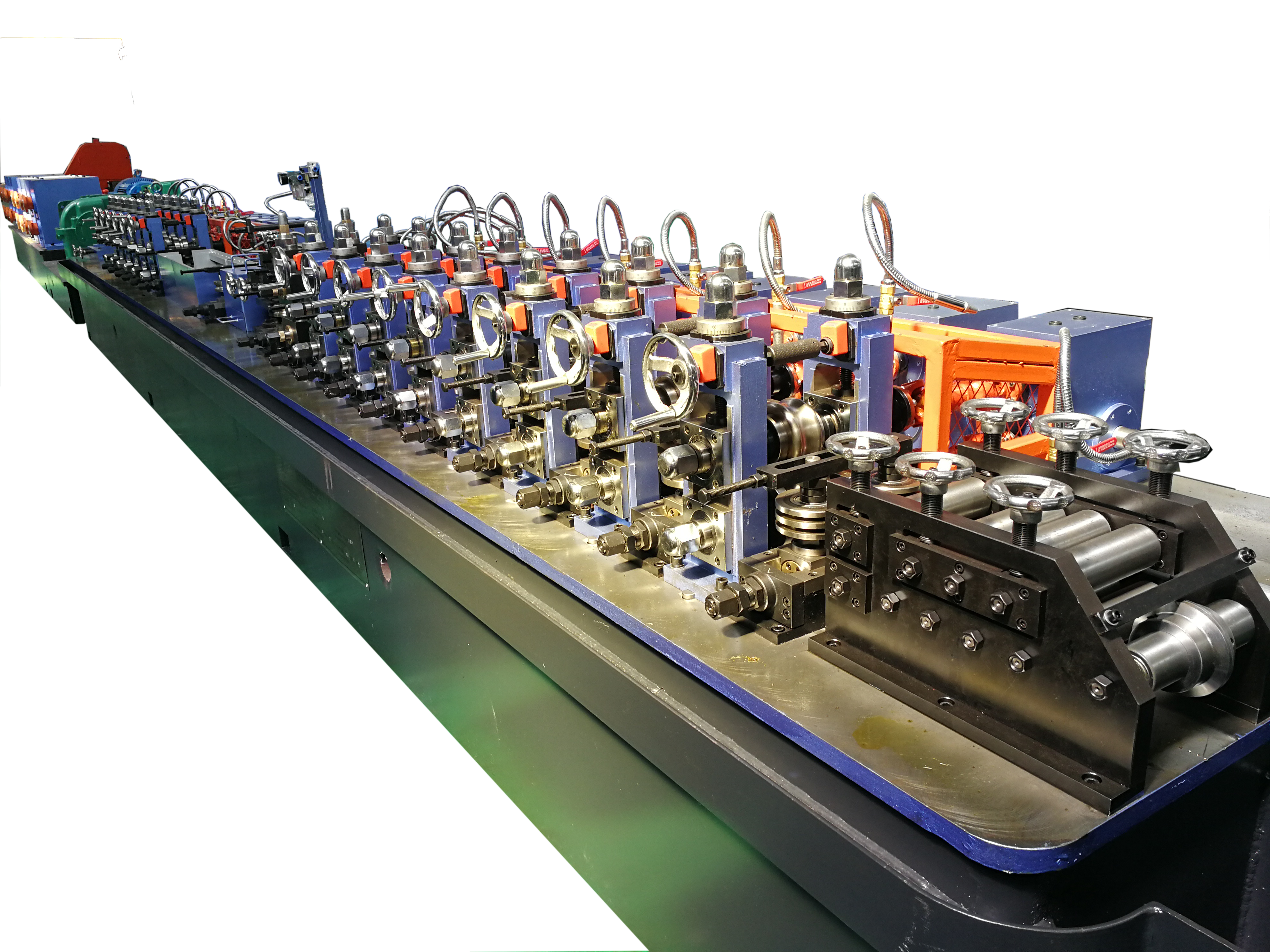

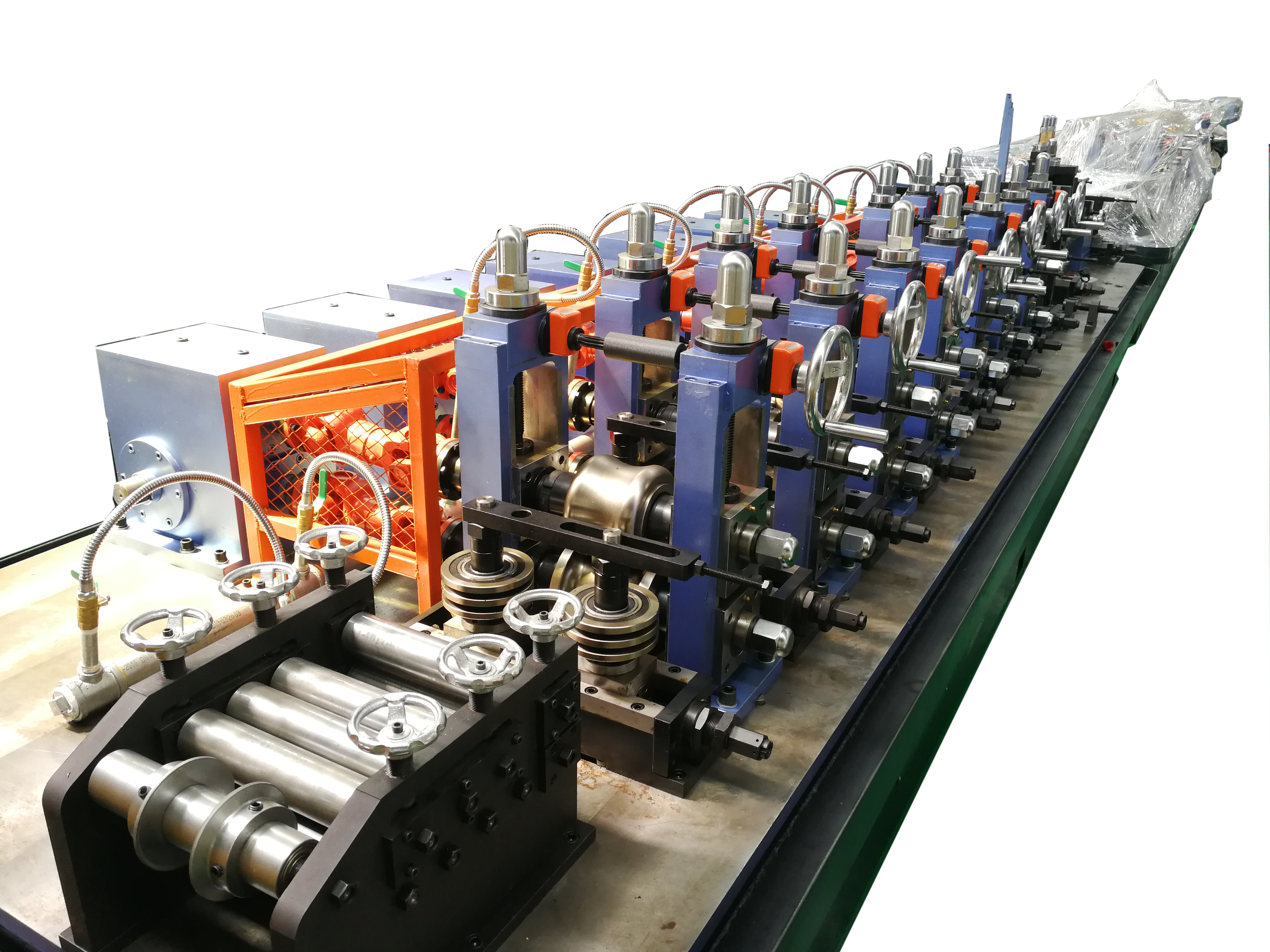

V samém srdci každého svařovacího lineárního zařízení pro výrobu trubek je řada přesně navržených komponent, které pracují ve shodě. Vstupní část zahrnuje odvíječ a akumulátor pásku, který zajišťuje nepřetržité dopravování materiálu. Tvářecí část se skládá z několika válcovacích stolic, které postupně přeměňují plochý pásek na trubkový tvar. Každá válcovací stolice je důkladně navržena tak, aby aplikovala správný tlak a zajistila správné nastavení během celého tvářecího procesu.

Svařovací část zahrnuje sofistikované vybavení pro vysokofrekvenční svařování, vybavené kontaktovými válcovými články a impedančními cívkami. Za svařovací stanicí následují kalibrovací válce a vyrovnávací zařízení, která zajišťují, že finální produkt přesně odpovídá daným rozměrovým specifikacím. Tyto komponenty společně bezproblémově pracují a umožňují výrobu kvalitních svařovaných trubek s pozoruhodnou konzistencí.

Pokročilé řídící systémy

Moderní tvářecí linky ERW jsou vybaveny nejmodernějšími řídicími systémy, které monitorují a upravují každý aspekt výrobního procesu. Digitální řídicí jednotky řídí kritické parametry, jako je rychlost linky, teplota svařování a tvářecí tlak. Systémy pro sledování v reálném čase vyhodnocují kvalitu výrobku a automaticky upravují provozní parametry za účelem udržení optimálních výrobních podmínek.

Integrace programovatelných logických řídicích systémů (PLC) a rozhraní pro komunikaci s operátorem (HMI) umožňuje obsluze provádět přesné úpravy a rychle reagovat na jakékoliv odchylky v průběhu výrobního procesu. Tyto pokročilé řídicí systémy výrazně zkracují dobu seřízení a minimalizují odpad materiálu, a zároveň zajišťují stále vysokou kvalitu výrobků.

Výrobní možnosti a použití

Rozsah rozměrů a kompatibilita materiálu

ERW trubkové válcovny prokazují pozoruhodnou všestrannost z hlediska výrobních možností. Moderní válcovny zvládnou výrobu trubek od malých průměrů 12 mm až po větší rozměry přesahující 660 mm, v závislosti na konkrétní konfiguraci válcovny. Tloušťka stěn se obvykle pohybuje v rozmezí 0,4 mm až 12 mm, čímž odpovídají různorodým požadavkům průmyslu.

Tyto válcovny excelují při zpracování různých materiálů, včetně uhlíkové oceli, nerezavějící oceli a různých slitin. Schopnost zpracovávat různé typy materiálů činí ERW trubkové válcovny nepostradatelnými při výrobě komponent pro široké spektrum aplikací, od konstrukčních podpěr až po přesné strojní součásti.

Aplikace specifické pro daný průmyslový obor

Stavebnictví výrazně závisí na ERW trubkách pro konstrukční aplikace, včetně nosných konstrukcí, zábradlí a podpůrných systémů. Automobilový průmysl využívá tyto trubky pro výfukové systémy, konstrukční díly a zpevnění nosných částí. V nábytkářském průmyslu ERW trubky zajišťují konstrukční stabilitu a estetický vzhled v různých návrzích.

Výrobci zemědělské techniky spoléhají na ERW trubky pro zavlažovací systémy a součásti strojů. Energetický průmysl využívá tyto trubky pro dopravu ropy a zemního plynu, zatímco letecký průmysl využívá jejich přesnost a spolehlivost v různých aplikacích.

Strategie údržby a optimalizace

Protokoly preventivní údržby

Zavedení komplexních programů údržby je klíčové pro udržení optimálního výkonu svařovací linky na bezešvé trubky. Pravidelní prohlídky a údržba tvárných válců, svařovacího zařízení a pohonných systémů pomáhají předcházet neočekávaným výpadkům a zajišťují stálou kvalitu výrobků. Plány údržby by měly zahrnovat podrobnou dokumentaci o opotřebení, intervalech výměny a metrikách výkonu.

Správná kalibrace měřicích přístrojů a řídicích systémů musí být prováděna pravidelně, aby byla zajištěna přesnost. Zvláštní pozornost je třeba věnovat údržbě svařovacího zařízení, včetně pravidelní kontroly kontaktových válců a chladicích systémů, aby byl zajištěn optimální svařovací výkon.

Techniky optimalizace výkonu

K dosažení maximální účinnosti je třeba věnovat pozornost provozním parametrům a nastavení výroby. Optimalizace rychlosti, založená na vlastnostech materiálu a specifikacích trubek, pomáhá maximalizovat výstup při zachování kvalitativních norem. Pravidelná analýza výrobních dat umožňuje identifikaci příležitostí ke zlepšení a optimalizaci využití zdrojů.

Školící programy pro zaměstnance hrají klíčovou roli při optimalizačních opatřeních. Obsluhy musí rozumět technickým aspektům provozu válcovacího závodu i postupům kontroly kvality, aby mohly udržovat vysoké výrobní standardy. Zavedení principů štíhlé výroby může dále zvýšit provozní efektivitu a snížit odpad.

Budoucí trendy a technologické pokroky

Digitální integrace a Industry 4.0

Budoucnost svařovacích linek pro výrobu trubek spočívá v zvýšené digitální integraci a schopnostech inteligentní výroby. Technologie průmyslu 4.0, včetně IoT senzorů a cloudových monitorovacích systémů, jsou integrovány za účelem prediktivní údržby a kontroly kvality v reálném čase. Pokročilá analytika pomáhá optimalizovat výrobní parametry a předvídat potenciální problémy ještě před tím, než ovlivní výrobu.

Algoritmy umělé inteligence a strojového učení jsou vyvíjeny za účelem zlepšení řízení procesů a zajištění kvality. Tyto technologie umožňují automatické nastavování provozních parametrů na základě historických dat a aktuálních výrobních podmínek, čímž se dosahuje vyšší efektivity a konzistence výrobků.

Udržitelnost a energetická účinnost

Environmentální aspekty podporují inovace v návrhu a provozu linek pro výrobu trubek ERW. Nové energeticky úsporné pohonné systémy a vylepšené svařovací technologie snižují spotřebu energie, přičemž udržují výrobní kapacitu. Výrobci implementují systémy recyklace chladicí vody a uplatňují strategie na redukci odpadu v celém výrobním procesu.

Vývoj ekologických mazadel a čisticích prostředků pomáhá snižovat zátěž na životní prostředí, přičemž udržuje vysoké výrobní standardy. Integrace obnovitelných zdrojů energie a systémů na rekuperaci energie dále zvyšuje udržitelnost výroby trubek.

Nejčastější dotazy

Jaké jsou hlavní výhody linek pro výrobu trubek ERW oproti jiným metodám výroby trubek?

ERW trubkové linky nabízejí vyšší rychlosti výroby, vynikající kvalitu svaru a nákladově efektivní provoz ve srovnání s jinými metodami. Zajišťují stálou rozměrovou přesnost, efektivní využití materiálu a schopnost vyrábět širokou škálu rozměrů a specifikací trubek s minimálními úpravami nastavení.

Jak proces svařování v ERW trubkových linkách zajišťuje integritu svaru?

Vysokofrekvenční svařovací proces používaný v ERW trubkových linkách vytváří kovaný svar tím, že ohřeje okraje pásku na teplotu tavení a následně aplikuje tlak pro vytvoření pevného spoje v pevném stavu. Tento proces je důkladně kontrolován prostřednictvím přesného řízení teploty a aplikace tlaku, čímž vzniká silný a konzistentní svarový šev.

Jaké údržbové postupy jsou zásadní pro optimální výkon ERW trubkové linky?

Pravidelná údržba tvářecích válců, svařovacího zařízení a řídicích systémů je klíčová. Zahrnuje správné mazání, včasnou výměnu opotřebených dílů, kalibraci měřicích přístrojů a pravidelné kontroly kritických komponent. Zavedení plánu preventivní údržby a vedení podrobných záznamů o servisech pomáhá zajistit spolehlivý provoz a stálou kvalitu výrobků.