Porozumění moderní technologii výroby ocelových pozinkovaných trubek

Vývoj galvanicky pozinkovaná železná (GI) trubka výroba dosáhla nových výšin díky zavedení rychlých strojů pro výrobu GI trubek. Tyto pokročilé systémy představují významný skok vpřed v efektivitě výroby, kvalitě a výrobních možnostech. Moderní zařízení vybavená těmito špičkovými stroji revolučně mění přístup k výrobě trubek a nastavují nové průmyslové standardy jak pro výstup, tak pro přesnost.

Dnešní rychlé Gi trubka dělají stroje integrovat sofistikované automační systémy s odolnými mechanickými komponenty, aby dosáhly bezprecedentních výrobních rychlostí při zachování vynikajících norem kvality. Tento pokrok proměnil proces, který byl dříve náročný na pracovní sílu, v efektivní a nákladově efektivní operaci, která odpovídá rostoucí globální poptávce po ocelových pozinkovaných trubkách v různých průmyslových odvětvích.

Základní komponenty pokročilých systémů výroby trubek

Automatické jednotky pro přívod a tváření

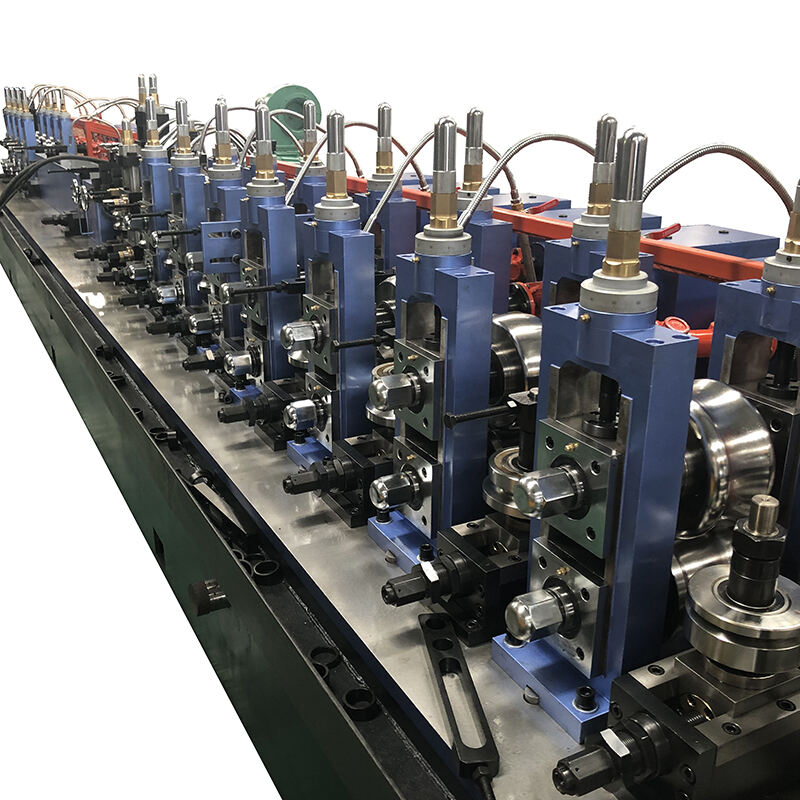

Základem vysoce výkonných strojů na výrobu pozinkovaných trubek jsou jejich sofistikované systémy přívodu materiálu. Tyto jednotky přesně řídí vstup plechových pásků nebo cívek a zajišťují tak rovnoměrný tok materiálu po celém výrobním procesu. Pokročilé senzory a servomotory spolupracují v dokonalé harmonii, aby udržovaly optimální napětí a řádné vyrovnání materiálu, čímž se zabrání plýtvání materiálem a zároveň se zaručí rovnoměrná výroba trubek.

Tvárné jednotky využívají progresivní technologii valchování, při které se kov postupně tvaruje do ideálních válcových forem pomocí více stádií. Tento systematický přístup zabraňuje namáhání materiálu a zachovává konstrukční stabilitu po celou dobu tvárného procesu, čímž vznikají trubky s vynikajícími mechanickými vlastnostmi.

Přesná technologie svařování

Moderní vysoce výkonné stroje na výrobu ocelových pozinkovaných trubek jsou vybaveny špičkovými svařovacími systémy, které zaručují bezchybné spojení švů. Technologie vysokofrekvenčního indukčního svařování vytváří silné, rovnoměrné svary v dosud nevídaných rychlostech, zatímco pokročilé monitorovací systémy neustále ověřují kvalitu svaru v reálném čase.

Svařovací jednotky disponují sofistikovanými mechanismy pro řízení teploty a automatickými úpravními funkcemi, které zaručují stále stejnou kvalitu svaru i během dlouhodobých výrobních cyklů. Tato úroveň přesnosti výrazně snižuje počet vad a zvyšuje celkovou výrobní efektivitu.

Pokročilé systémy řízení a sledování

Digitální řízení procesů

Integrace digitálních řídicích systémů do vysokorychlostních strojů pro výrobu ocelových pozinkovaných trubek představuje významný technologický pokrok. Tyto sofistikované systémy poskytují operátorům komplexní možnosti sledování v reálném čase a umožňují okamžité úpravy výrobních parametrů, pokud je to nezbytné. Digitální rozhraní nabízí intuitivní ovládání všech aspektů výroby, od přípravy materiálu až po finální řezací operace.

Algoritmy strojového učení integrované do těchto řídicích systémů neustále analyzují výrobní data, rozpoznávají vzorce a potenciální problémy ještě než ovlivní kvalitu produktu. Tato prediktivní schopnost pomáhá udržovat optimální výrobní efektivitu, zatímco minimalizuje prostoj a odpad materiálu.

Integrace zajištění kvality

Moderní vysokorychlostní stroje pro výrobu ocelových pozinkovaných trubek jsou vybaveny integrovanými systémy kontroly kvality, které provádějí nepřetržité sledování v průběhu výrobního procesu. Pokročilé senzory a zobrazovací systémy kontrolují každý aspekt tvorby trubek, od tloušťky materiálu po povrchovou úpravu, a zajistí, aby každý výrobek odpovídal přesným specifikacím.

Tyto automatické systémy kontroly mohou detekovat i nepatrné odchylky od norem kvality a spustí okamžité úpravy pro udržení konzistence výrobků. Integrace těchto opatření kontroly kvality výrazně snižuje potřebu inspekce po výrobě a zároveň zajišťuje vysokou spolehlivost výrobků.

Zinkování a povrchové úpravy

Automatické systémy zinkování

Galvanizační proces u strojů na výrobu rychlovarných GI trubek byl zdokonalen za účelem dosažení optimální konzistence zinkového povlaku. Pokročilé systémy řízení teploty a přesné ponorové mechanismy zajišťují rovnoměrnou tloušťku povlaku, zatímco automatické vyjímací systémy udržují ideální vzorce povlaku. Tato úroveň kontroly má za následek vynikající odolnost proti korozi a prodlouženou životnost produktu.

Moderní stroje zahrnují sofistikované systémy pro regeneraci zinku, které minimalizují odpad a environmentální dopady, a zároveň udržují nákladovou efektivitu. Přesná kontrola galvanizačního procesu zajišťuje soulad s mezinárodními standardy a optimalizaci spotřeby zinku.

Inovace povrchové úpravy

Možnosti povrchové úpravy po galvanizaci se významně vyvíjely u rychloběžných GI linek na výrobu trubek. Pokročilé systémy chromátové úpravy poskytují zvýšenou ochranu povrchu, zatímco automatické manipulační systémy zabraňují poškození dokončeného povlaku. Tyto inovace vedou k výrobkům s výborným estetickým vzhledem a zlepšenými funkčními vlastnostmi.

Integrace automatických systémů pro kontrolu povrchu zajišťuje stále stejnou kvalitu povrchu po celých výrobních šaržích, zatímco pokročilé chladicí systémy optimalizují mechanické vlastnosti konečného produktu.

Efektivita a optimalizace výroby

Funkce pro zvýšení rychlosti

Moderní rychloběžné GI linky na výrobu trubek dosahují pozoruhodných výrobních rychlostí díky optimalizovaným mechanickým systémům a pokročilým pohonným technologiím. Servem řízené komponenty umožňují přesnou kontrolu nad výrobní rychlostí při zachování kvality produktu, což výrobcům umožňuje efektivně splňovat rostoucí tržní požadavky.

Implementace systémů rychlé výměny nástrojů a automatizovaných mechanismů pro úpravu rozměrů minimalizuje prostojy během změn výrobků a maximalizuje celkovou výrobní efektivitu. Tyto funkce umožňují výrobcům udržovat vysokou úroveň produktivity při zohlednění různorodých specifikací výrobků.

Systémy energetického manažmentu

Pokročilé funkce řízení energie ve strojích pro výrobu ocelových trubek optimalizují spotřebu energie při zachování maximálního výkonu. Inteligentní systémy rozvodu energie zajišťují efektivní využití energie ve všech komponentech stroje, čímž se snižují provozní náklady bez poškození výrobní kapacity.

Integrace systémů pro rekuperaci energie a inteligentní režimy pohotovosti dále zvyšují efektivitu, díky čemuž je moderní výroba trubek ekologicky udržitelnější a nákladově efektivnější.

Nejčastější dotazy

Jaká je typická výrobní kapacita strojů pro výrobu ocelových trubek vysokou rychlostí?

Moderní vysokorychlostní stroje pro výrobu ocelových pozinkovaných trubek obvykle dosahují rychlosti výroby 80–120 metrů za minutu, v závislosti na specifikacích trubky a vlastnostech materiálu. Tyto systémy mohou pracovat nepřetržitě po dlouhou dobu, čímž je dosaženo denní výroby několika tisíc metrů hotových trubek.

Jak tyto stroje zajišťují stále stejnou kvalitu pozinkování?

Vysokorychlostní stroje pro výrobu ocelových pozinkovaných trubek využívají pokročilé systémy řízení teploty, přesnou správu zinkové lázně a automatické mechanismy pro ponořování, aby byla zachována rovnoměrná tloušťka povlaku. Systémy pro sledování v reálném čase neustále hodnotí kvalitu povlaku a provádějí automatické úpravy, aby bylo zajištěno rovnoměrné pozinkování všech výrobků.

Jaké jsou požadavky na údržbu těchto strojů?

Ačkoli jsou stroje pro výrobu ocelových trubek vysoké rychlosti navrženy pro odolný provoz, vyžadují pravidelnou preventivní údržbu, aby bylo zajištěno optimální výkon. Zahrnuje to pravidelní kontrolu tvárných válců, svařovacích systémů a galvanického zařízení, stejně jako periodickou kalibraci řídicích systémů a senzorů. Mnoho moderních strojů obsahuje funkce prediktivní údržby, které pomáhají plánovat servisní zásahy ještě před vznikem problémů.