Automobilový průmysl závisí na přesně vyrobených komponentech a mezi nejdůležitější výrobní zařízení patří stroj na výrobu automobilových trubek. Tyto sofistikované systémy přeměňují suroviny na trubky a roury vysoké kvality, které plní zásadní funkce při výrobě vozidel, a to od výfukových systémů po palivové potrubí a konstrukční prvky. Výběr správného stroje pro vaše potřeby automobilové výroby vyžaduje pečlivé zvážení několika technických faktorů, výrobních požadavků a norem kvality, které přímo ovlivňují vaši provozní efektivitu a kvalitu výrobků.

Moderní výroba automobilů vyžaduje mimořádnou přesnost a konzistenci při výrobě trubek, což činí výběr výrobního zařízení kritickým podnikatelským rozhodnutím. Složitost současných vozidel s jejich komplikovanými systémy tekutin a konstrukčními požadavky vyžaduje trubky splňující přísné rozměrové tolerance a materiálové specifikace. Porozumění základním principům technologie výroby trubek umožňuje výrobcům dělat informovaná rozhodnutí, která odpovídají jejich výrobním cílům a standardům kvality.

Porozumění technologii strojů na výrobu trubek

Základní výrobní procesy

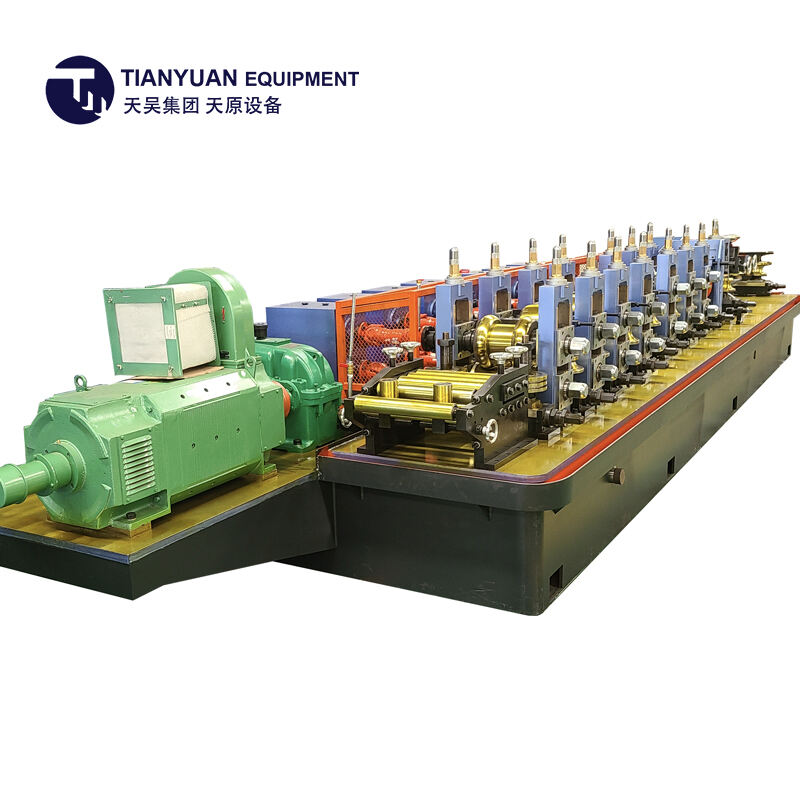

Základem efektivní výroby trubek je pochopení různých výrobních procesů používaných u různých typů strojů. Elektrické odporové svařování (ERW) představuje jednu z nejrozšířenějších metod výroby automobilových trubek, která nabízí vynikající rychlost a konzistenci pro střední až velké série výroby. Tento proces spočívá ve tvarování plochých ocelových pásů do kruhových profilů a následném svaření švu pomocí ohřevu elektrickým odporem, čímž vznikají pevné a rovnoměrné spoje vhodné pro automobilové aplikace.

Studené tvářecí procesy představují další možnost výroby trubek, zejména vhodnou pro aplikace vyžadující vynikající povrchovou úpravu a rozměrovou přesnost. Tyto metody pracují s materiálem za pokojové teploty, čímž zachovávají původní vlastnosti materiálu a zároveň dosahují přesných geometrických specifikací. Volba mezi horkým a studeným tvářením závisí především na konkrétní automobilové aplikaci, požadavcích na materiál a cílovém objemu výroby.

Možnosti konfigurace strojů

Současné zařízení pro výrobu trubek nabízí různé možnosti konfigurace, aby vyhovělo různým požadavkům výroby automobilů. Systémy v řadě umožňují nepřetržitou výrobu, což je ideální pro provozy s vysokým objemem vyrábějící standardní typy trubek. Tyto konfigurace obvykle obsahují integrované stanice pro tváření, svařování a kalibrování, které zpracovávají materiál nepřetržitým tokem, čímž maximalizují výkon a zároveň udržují stálou kvalitu.

Modulární konstrukce strojů nabízí výrobcům flexibilitu při výrobě trubek s různými specifikacemi nebo na trzích s proměnlivými požadavky. Tyto systémy umožňují rychlou výměnu mezi různými velikostmi a specifikacemi trubek, což umožňuje efektivní výrobu malých sérií a zároveň zachovává schopnost provádět větší produkční série, když to tržní podmínky vyžadují.

Kritéria pro výběr

Požadavky na produkční objem

Určení vhodné výrobní kapacity představuje základní aspekt výběru strojů pro výrobu automobilových trubek. Vysokorychlostní provozy obvykle profitují ze specializovaných, vysokorychlostních systémů optimalizovaných pro konkrétní rozměry a materiály trubek. Tyto stroje často obsahují pokročilé automatizační funkce, včetně automatického přívodu materiálu, přesné kontroly rozměrů a integrovaných systémů monitorování kvality, které zajišťují stálou kvalitu výstupu a minimalizují zásah operátora.

Provozy se středním až nízkým objemem mohou mít větší užitek z flexibilních systémů, které jsou schopny vyrábět různé specifikace trubek s minimální dobou nastavení. stroj na výrobu automobilových trubek dnešní dostupná technologie nabízí sofistikované možnosti přechodu mezi výrobou, které umožňují efektivní výrobu různorodých automobilových komponent bez újmy na kvalitě či přesnosti. Porozumění vzorcům vaší výrobní kapacity pomáhá určit optimální rovnováhu mezi rychlostí, flexibilitou a výrobními náklady.

Kompatibilita materiálů a zpracování

Automobilové aplikace vyžadují trubky vyrobené z různých materiálů, přičemž každý materiál představuje specifické výzvy a požadavky pro zpracování. Mezi ocelové třídy běžně používané v automobilové výrobě patří vysokopevnostní nízkolegované oceli, nerezové oceli a speciální slitiny navržené pro konkrétní provozní vlastnosti. Vybraný stroj musí prokázat schopnost efektivně tyto materiály zpracovávat, a to za současného zachování požadované rozměrové přesnosti a kvality povrchu.

Rozsahy tloušťky materiálu představují další kritický aspekt, protože stěny automobilových trubek se výrazně liší v závislosti na jejich zamýšleném použití. Konstrukční součásti mohou vyžadovat silnější stěny pro zvýšení pevnosti, zatímco trubky pro dopravu kapalin často využívají tenčí stěny za účelem minimalizace hmotnosti. Tvářecí schopnosti stroje musí pokrývat celý rozsah tlouštěk potřebných pro vaše konkrétní automobilové aplikace a zároveň zachovávat stálou kvalitu napříč všemi specifikacemi.

Kontrola kvality a přesnostní prvky

Systémy rozměrové přesnosti

Výrobní tolerance v automobilovém průmyslu vyžadují mimořádnou přesnost rozměrů trubek, což činí pokročilé systémy měření a řízení nezbytnou součástí moderních zařízení na výrobu trubek. Laserové měřicí systémy poskytují okamžitou zpětnou vazbu o rozměrech, umožňují okamžité korekce a tím udržují úzké tolerance po celou dobu výrobního procesu. Tyto systémy obvykle sledují více rozměrů současně, včetně průměru, tloušťky stěny a ovality, a zajišťují tak, že každá trubka splňuje specifikace automobilového průmyslu.

Integrace statistické regulace procesu umožňuje výrobcům sledovat trendy kvality a identifikovat potenciální problémy dříve, než dojde k výrobě nekonzistentních produktů. Moderní stroje jsou vybaveny sofistikovanými funkcemi sběru a analýzy dat, které poskytují přehled o stabilitě procesu a pomáhají optimalizovat výrobní parametry pro konzistentní výsledky. Tato úroveň kontroly kvality je zásadní pro dodavatele automobilového průmyslu, kteří musí svým zákazníkům prokázat statistickou způsobilost.

Zajištění kvality svařování

Integrita svarových švů v automobilových potrubích přímo ovlivňuje bezpečnost a výkon vozidla, což činí sledování kvality svarů klíčovou vlastností stroje. Pokročilé systémy zahrnují technologie pro monitorování svařování v reálném čase, které sledují elektrické parametry, teplotní profily a další procesní proměnné, aby zajistily konzistentní kvalitu svarů. Tyto systémy dokáží detekovat odchylky, které mohou ohrozit integritu svaru, a automaticky upravit parametry nebo upozornit operátory na potenciální problémy.

Integrace nedestruktivního testování umožňuje komplexní ověření kvality, aniž by byla narušena výrobní propustnost. Ultrazvukové testování, zkoušky vířivými proudy a další metody NDT lze začlenit do výrobní linky za účelem ověření kvality svarů a detekce potenciálních vad. Tato schopnost je obzvláště důležitá pro automobilové aplikace, kde by porucha součásti mohla mít vážné bezpečnostní důsledky.

Efektivita provozu a automatizace

Možnosti nastavení a přechodu na jiný typ výrobku

Efektivní postupy přechodu výrazně ovlivňují celkovou účinnost zařízení při výrobě automobilových trubek. Systémy rychlé výměny nástrojů umožňují rychlé přechody mezi různými velikostmi a specifikacemi trubek, minimalizují prostoj a maximalizují výrobní kapacitu. Moderní stroje jsou vybaveny servo-pohony a přednastavenými polohovacími systémy, které snižují dobu přechodu z hodin na minuty a umožňují efektivní výrobu malých sérií.

Systémy správy receptur ukládají optimální výrobní parametry pro různé specifikace trubek, zajišťují konzistentní výsledky a snižují chyby při nastavování. Tyto systémy uchovávají databáze ověřených sad parametrů, které mohou operátoři rychle vyvolat a použít, čímž eliminují nastavování metodou pokusů a omylů a zajišťují okamžité navrácení se k optimálním výrobním podmínkám po provedení přechodu.

Integrace a připojení

Moderní výrobní prostředí vyžadují bezproblémovou integraci mezi výrobním zařízením a podnikovými systémy. Možnosti průmyslu 4.0 umožňují sdílení dat v reálném čase mezi stroji na výrobu trubek a systémy řízení výroby, čímž poskytují přehled o stavu výroby, kvalitativních metrikách a výkonu zařízení. Tato konektivita usnadňuje plánování prediktivní údržby, optimalizaci zásob a koordinaci výrobního plánování.

Možnosti vzdáleného monitorování umožňují technickým týmům diagnostikovat problémy a optimalizovat výkon bez nutnosti návštěv na místě. Tyto systémy mohou poskytovat upozornění v reálném čase na požadavky na údržbu, odchylky procesů nebo problémy s kvalitou, což umožňuje rychlou reakci na potenciální problémy. U dodavatelů pro automobilový průmysl provozujících více zařízení poskytují centralizované možnosti monitorování cenný dohled a podporu koordinace.

Ekonomické aspekty a návratnost investice

Analýza počátečních nákladů

Výše kapitálových investic potřebných pro výrobní zařízení automobilových trubek se výrazně liší v závislosti na výrobní kapacitě, úrovni automatizace a sofistikovanosti funkcí. Systémy s vysokou kapacitou a pokročilou automatizací a funkcemi kontroly kvality mají vyšší ceny, ale často přinášejí lepší návratnost investic díky zvýšené produktivitě a sníženým provozním nákladům. Pečlivá analýza celkových nákladů vlastnictví, včetně instalace, školení a průběžné podpory, poskytuje úplnější obraz požadované investice.

Finanční možnosti a programy podpory dodavatelů mohou výrazně ovlivnit skutečné náklady nového zařízení. Mnoho dodavatelů nabízí flexibilní finanční podmínky, školicí programy a průběžnou technickou podporu, které přidávají hodnotu nad rámec základní ceny zařízení. Posouzení těchto dodatečných služeb a jejich potenciálního dopadu na provozní úspěch pomáhá určit skutečnou hodnotovou nabídku různých variant zařízení.

Optimalizace provozních nákladů

Energetická účinnost představuje stále důležitější faktor při výběru zařízení, protože výrobci usilují o snížení provozních nákladů a dopadu na životní prostředí. Moderní stroje na výrobu trubek jsou vybaveny energeticky úspornými pohony, optimalizovanými systémy vytápění a inteligentními funkcemi správy energie, které výrazně snižují spotřebu energie ve srovnání se staršími konstrukcemi zařízení. Tyto zlepšení účinnosti často přinášejí významné úspory během celkové životnosti zařízení.

Nároky na údržbu a náklady na spotřební materiál významně přispívají k dlouhodobým provozním výdajům. Konstrukce zařízení, které minimalizují opotřebovávané komponenty, prodlužují intervaly údržby a umožňují snadný přístup pro úkony údržby, pomáhají snižovat průběžné náklady a maximalizovat dostupnost zařízení. Porozumění těmto faktorům během výběrového procesu umožňuje přesnější odhad celoživotních nákladů a lepší investiční rozhodnutí.

Hodnocení dodavatele a podpora

Odborná způsobilost a zkušenosti

Složitost zařízení pro výrobu automobilových potrubí vyžaduje dodavatele s hlubokými technickými znalostmi a ověřenou zkušeností v aplikacích výroby vozidel. Dodavatelé s rozsáhlými znalostmi automobilového průmyslu rozumí jedinečným požadavkům, normám kvality a otázkám dodržování předpisů, které ovlivňují návrh a provoz zařízení. Tato odborná způsobilost je neocenitelná během fází specifikace zařízení, jeho instalace a provozu.

Referenční instalace a studie případů poskytují cenný pohled na schopnosti dodavatele a výkon zařízení v reálném prostředí výroby vozidel. Návštěva stávajících instalací umožňuje potenciálním kupujícím sledovat provoz zařízení, diskutovat o výkonech s aktuálními uživateli a získat realistické očekávání ohledně možností i omezení. Tento důkladný přístup je nezbytný pro informované rozhodování při výběru zařízení.

Infrastruktura servisu a podpory

Komplexní služby a podpora zajišťují maximální provozní dostupnost a výkon zařízení po celou dobu jeho životnosti. Dodavatelé s místní přítomností servisního týmu, rozsáhlou zásobou náhradních dílů a schopností rychlé reakce přinášejí významné výhody pro udržování nepřetržité výroby. Dostupnost nouzové podpory je obzvláště důležitá pro dodavatele do automobilového průmyslu, kteří pracují podle systému just-in-time, kde prostoj zařízení může mít vážné následky.

Kvalita školicích programů a technické dokumentace výrazně ovlivňuje provozní úspěšnost a dlouhodobý výkon. Komplexní školení obsluhy a údržbářů zajišťuje efektivní využití zařízení a minimalizuje riziko chyb obsluhy nebo nesprávných postupů údržby. Důkladně navržená dokumentace, včetně návodů na odstraňování poruch a postupů údržby, umožňuje efektivní přenos znalostí a podporuje konzistentní provozní postupy.

Často kladené otázky

Jaké faktory určují optimální výrobní kapacitu pro stroj na výrobu automobilových trubek?

Požadavky na výrobní kapacitu závisí na několika klíčových faktorech, včetně současných a předpokládaných objemů poptávky, složitosti sortimentu výrobků a požadovaných dodacích lhůt. Výrobci automobilů by měli analyzovat svá historická výrobní data, zohlednit prognózy budoucího růstu a vzít v úvahu sezónní kolísání poptávky při určování potřeb kapacity. Dále počet různých specifikací trubek ovlivňuje využití kapacity, protože složitější sortiment obvykle vyžaduje více času na přestavby, což snižuje efektivní kapacitu.

Jak důležitá je kompatibilita materiálu při výběru zařízení na výrobu trubek?

Kompatibilita materiálu představuje klíčový faktor výběru, protože automobilové aplikace využívají různé třídy ocelí a slitin s odlišnými vlastnostmi tváření. Vybrané zařízení musí prokázat schopnost zpracovávat všechny požadované materiály při zachování standardů rozměrové přesnosti a kvality povrchu. Různé materiály mohou vyžadovat specifické konfigurace nástrojů, parametry ohřevu nebo rychlosti tváření, proto musí být stroj dostatečně flexibilní, aby tyto rozdíly zvládl, aniž by došlo ke snížení kvality či efektivity.

Jaké funkce kontroly kvality jsou nezbytné pro výrobu trubek v automobilovém průmyslu?

Mezi základní funkce kontroly kvality patří systémy pro měření rozměrů v reálném čase, monitorování kvality svarů a možnosti statistické kontroly procesu. Laserové měřicí systémy umožňují nepřetržité sledování kritických rozměrů, zatímco pokročilé monitorování svařování sleduje elektrické parametry a teplotní profily, aby zajistilo stálou kvalitu spojů. Integrace statistické kontroly procesu umožňuje analýzu trendů a včasnou detekci odchylek procesu, což napomáhá udržovat úzké tolerance požadované pro automobilové aplikace.

Jak mohou výrobci vyhodnotit celkové náklady vlastnictví zařízení na výrobu trubek?

Analýza celkových nákladů vlastnictví by měla zahrnovat počáteční náklady na vybavení, náklady na instalaci, školení obsluhy, průběžné náklady na údržbu, spotřebu energie a očekávanou životnost. Výrobci by měli také zohlednit faktory produktivity, jako je efektivita přechodů, spolehlivost provozu a konzistence kvality, které ovlivňují celkové provozní náklady. Porovnání těchto komplexních nákladových faktorů u různých možností vybavení poskytuje přesnější základ pro investiční rozhodnutí než pouhá počáteční nákupní cena.

Obsah

- Porozumění technologii strojů na výrobu trubek

- Kritéria pro výběr

- Kontrola kvality a přesnostní prvky

- Efektivita provozu a automatizace

- Ekonomické aspekty a návratnost investice

- Hodnocení dodavatele a podpora

-

Často kladené otázky

- Jaké faktory určují optimální výrobní kapacitu pro stroj na výrobu automobilových trubek?

- Jak důležitá je kompatibilita materiálu při výběru zařízení na výrobu trubek?

- Jaké funkce kontroly kvality jsou nezbytné pro výrobu trubek v automobilovém průmyslu?

- Jak mohou výrobci vyhodnotit celkové náklady vlastnictví zařízení na výrobu trubek?