Vývoj moderní technologie výroby trubek

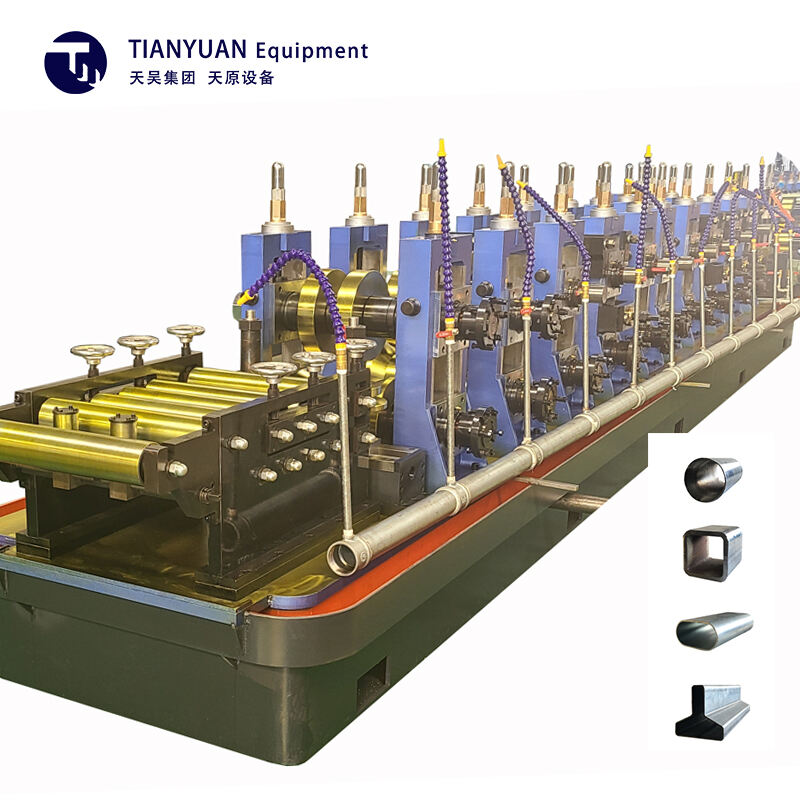

Průmyslová výroba zažila v uplynulých desetiletích významné změny a jedním z nejvýznamnějších pokroků je technologie pohánějící HF svařované trubkové linky . Tyto vysoce sofistikované výrobní zařízení představují špičku efektivity výroby trubek, která spojuje přesné inženýrství s technikami vysokofrekvenčního svařování pro výrobu bezšvových, odolných trubek určených pro různé průmyslové aplikace.

Moderní ohřívané trubkovélinky integrují nejmodernější automatizaci, systémy reálného sledování a pokročilé svařovací technologie pro výrobu trubek splňujících stále náročnější průmyslové normy. S růstem globálního rozvoje infrastruktury hrají tyto zařízení klíčovou roli při uspokojování rostoucí poptávky po vysoce kvalitních svařovaných trubkách.

Základní komponenty výroby HF svařovaných trubek

Příprava a podávací systémy pásky

Cesta začíná pečlivou přípravou ocelových pásků, při které ohřívané trubkovélinky používají sofistikovaná odvíjecí a vyrovnávací zařízení. Pokročilé systémy řízení napětí zajišťují konzistentní přísun materiálu, zatímco přesné mechanismy narovnávání odstraňují deformace pásky, které by mohly ohrozit kvalitu konečného produktu.

Moderní stroje jsou vybaveny automatickými systémy úpravy okrajů pásu, které připravují okraje materiálu pro optimální svařování. Tento klíčový krok zahrnuje frézovací nebo brousicí operace řízené počítačem, které vytvářejí ideální geometrii pro svařování vysokou frekvencí a výrazně snižují riziko vad ve svaru.

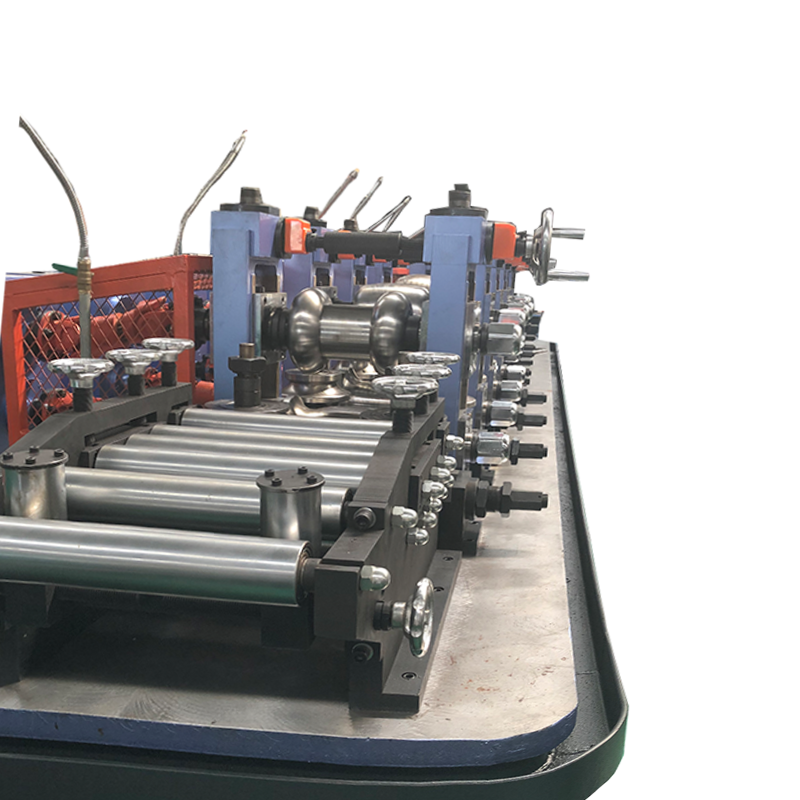

Výrobní a kalibrovací zařízení

Tvarovací část trubkových linek se svařováním vysokou frekvencí představuje vrchol mechanického inženýrství. Postupné tvarovací stojany postupně ohýbají plochý pás do trubicového tvaru pomocí řady přesně kalibrovaných válců. Každá tvarovací stanice je přesně navržena tak, aby udržela vlastnosti materiálu a zároveň dosáhla požadované geometrie trubky.

Pokročilé servopohony řídí proces tváření a umožňují okamžité úpravy pro různé velikosti trubek a typy materiálů. Tato flexibilita umožňuje výrobcům efektivně přecházet mezi různými specifikacemi výrobků, čímž maximalizují univerzalitu výroby i výkon.

Technologie svařování vysokou frekvencí

Systémy výroby energie a řízení

V srdci HF svařovacích linek pro trubky se nachází sofistikovaný systém vysokofrekvenčního svařování. Moderní zařízení využívají polovodičové generátory pracující na frekvencích mezi 150–400 kHz, které zajišťují přesnou kontrolu energie pro optimální tvorbu svaru. Tyto pokročilé napájecí systémy zajišťují rovnoměrné rozložení tepla podél svarové spojnice, což je klíčové pro udržení kvality výrobku.

Digitální řídicí systémy sledují a upravují svařovací parametry v reálném čase, kompenzují změny ve vlastnostech materiálu i provozních podmínkách. Tato úroveň kontroly pomáhá dosáhnout vynikající integrity svaru, přičemž minimalizuje spotřebu energie a snižuje provozní náklady.

Řízení svařovací zóny

Svařovací zóna ve HF svařovacích linkách pro trubky obsahuje sofistikované chladicí systémy a mechanismy pro řízení tlaku. Okamžité ochlazení po svařování pomáhá optimalizovat metalurgickou strukturu svařované oblasti, zatímco přesná kontrola tlaku zajišťuje správné tvarové svaření ohřátých okrajů.

Pokročilé válcovny používají více chladicích zón s nezávislou regulací teploty, což umožňuje optimalizovat rychlosti chlazení pro různé třídy materiálu a tloušťky stěn. Tato podrobná kontrola správy svarové zóny vede k trvale vysoce kvalitním svárům s vynikajícími mechanickými vlastnostmi.

Kontrola kvality a inspekční systémy

Online monitorovací technologie

Moderní válcovny trubek s HF svarem integrují komplexní systémy kontroly kvality po celé výrobní lince. Pokročilé senzory nepřetržitě sledují klíčové parametry, jako je zarovnání pásu, rozložení teploty a geometrie svaru. Analýza dat v reálném čase umožňuje okamžité zjištění a opravu potenciálních problémů s kvalitou.

Automatizované vizuální systémy kontrolují kvalitu povrchu a rozměrovou přesnost, zatímco elektromagnetické testovací zařízení vyhodnocuje integrity svaru bez přerušení výroby. Tento postup nepřetržitého monitorování výrazně snižuje míru vad a zajišťuje stálou kvalitu výrobků.

Konečné testování a certifikace

Fáze konečné kontroly u HF svařovaných trubkových linek kombinuje více testovacích technologií za účelem ověření souladu výrobku s mezinárodními normami. Hydraulické testování, ultrazvuková kontrola a mechanické zkoušky poskytují komplexní ověření integrity trubek a jejich provozních vlastností.

Digitální dokumentační systémy automaticky generují podrobné certifikáty kvality a zajišťují plnou stopovatelnost výrobních parametrů a výsledků testů pro každou část trubky. Tento komplexní přístup k zajištění kvality splňuje přísné požadavky moderních průmyslových aplikací.

Budoucí inovace a trendy

Integrace chytré výroby

Budoucnost svařovacích linek pro trubky vysokofrekvenčním (HF) svařováním spočívá v integraci technologií průmyslu 4.0. Pokročilé linky stále častěji využívají umělou inteligenci a algoritmy strojového učení k optimalizaci výrobních parametrů a předpovídání potřeby údržby. Tyto chytré systémy analyzují obrovské objemy provozních dat, aby identifikovaly příležitosti ke zlepšení efektivity a kvality.

Senzory Internetu věcí (IoT) rozmístěné po celé výrobní lince umožňují komplexní monitorování a řízení, zatímco digitální dvojčata poskytují virtuální modelování pro optimalizaci procesů a školení obsluhy. Tyto technologické pokroky revolučně mění efektivitu a možnosti moderních zařízení na výrobu trubek.

Udržitelnost a energetická účinnost

Environmentální aspekty podněcují inovace u zařízení pro výrobu HF svařovaných trubek, kdy výrobci zaměřují své úsilí na snižování spotřeby energie a minimalizaci dopadu na životní prostředí. Nové svařovací technologie nabízejí zlepšenou energetickou účinnost, zatímco pokročilé systémy manipulace s materiálem snižují odpad a optimalizují využití zdrojů.

Regenerační systémy vrací energii ze výrobních procesů, zatímco chytré systémy správy energie optimalizují spotřebu elektřiny po celém zařízení. Tyto iniciativy udržitelnosti nejen snižují provozní náklady, ale také odpovídají globálním cílům ochrany životního prostředí.

Nejčastější dotazy

Jaké jsou výhody HF svařovaných trubek oproti bezešvým trubkám?

HF svařované trubky nabízejí několik výhod, včetně ekonomičnosti, konzistentní tloušťky stěny a vynikající povrchové úpravy. Vysokofrekvenční svařovací proces zajišťuje spolehlivou kvalitu svaru při zachování výrobní efektivity, což tyto trubky činí ideálními pro mnohé průmyslové aplikace.

Jak zlepšuje vysokofrekvenční svařování kvalitu trubek?

Vysokofrekvenční svařování vytváří přesnou, lokální zónu ohřevu, která zajišťuje vyšší integritu svaru. Tento proces minimalizuje tepelně ovlivněné zóny, zachovává vlastnosti materiálu a zajišťuje konzistentní kvalitu svaru po celou dobu výrobního cyklu.

Jakou roli hraje automatizace ve moderních trubkových závodech?

Automatizace ve vysokofrekvenčních svařovaných trubkových závodech zvyšuje efektivitu výroby, zajišťuje stálou kvalitu a snižuje lidské chyby. Pokročilé řídicí systémy řídí všechno od manipulace s materiálem až po svařovací parametry, zatímco automatické kontrolní systémy poskytují nepřetržité sledování kvality během celého výrobního procesu.