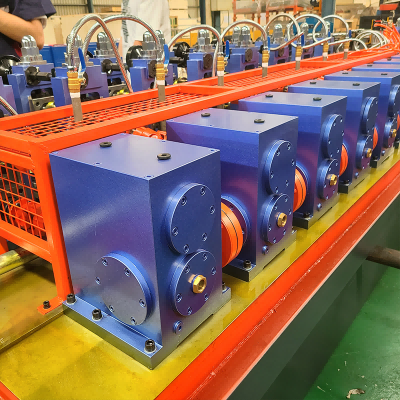

Rostoucí poptávka automobilového průmyslu po přesně vyrobených součástkách významně transformovala výrobní procesy, zejména v systémech výroby trubek. Moderní výrobci automobilů vyžadují specializované zařízení, které poskytuje konzistentní kvalitu, zvýšenou efektivitu a spolehlivý výkon v rozmanitých výrobních prostředích. Stroj na výrobu trubek z uhlíkové oceli představuje základní kámen současné výroby automobilových trubek a nabízí pokročilé funkce, které splňují přísné průmyslové standardy a zároveň zachovávají nákladovou efektivitu a provozní flexibilitu.

Pochopení základních vlastností pokročilých zařízení pro výrobu trubek umožňuje výrobcům činit informovaná rozhodnutí, která přímo ovlivňují efektivitu výroby a kvalitu produktů. Tyto sofistikované systémy integrují špičkové technologie s osvědčenými inženýrskými principy a dosahují tak výjimečných výsledků v automobilovém průmyslu. Vývoj technologie výroby trubek přinesl řadu inovací, které řeší tradiční výrobní výzvy a zároveň otevírají nové možnosti pro přizpůsobení a přesné řízení.

Pokročilé automatizační a řídicí systémy

Integrované monitorování procesů

Moderní systémy strojů na výrobu trubek z uhlíkové oceli zahrnují sofistikované monitorovací funkce, které sledují každý aspekt výrobního procesu v reálném čase. Tyto pokročilé monitorovací systémy využívají více senzorů umístěných po celé výrobní lince ke sběru dat o teplotních změnách, průtoku materiálu, parametrech svařování a rozměrové přesnosti. Integrace algoritmů umělé inteligence umožňuje prediktivní plánování údržby, čímž se snižují neočekávané prostoje a zároveň se optimalizuje celková efektivita zařízení.

Komplexní rámec pro sběr dat umožňuje operátorům identifikovat potenciální problémy dříve, než ovlivní kvalitu nebo efektivitu výroby. Pokročilé dashboardy poskytují intuitivní vizualizaci kritických výkonnostních metrik, což umožňuje rychlé rozhodování a úpravy procesů. Tato úroveň přehlednosti o procesech zajišťuje konzistentní kvalitu produktů a zároveň minimalizuje odpad a maximalizuje využití zdrojů v celém výrobním cyklu.

Programovatelné logické čipy

Nejmodernější programovatelné logické automaty tvoří centrální nervový systém moderních zařízení na výrobu trubek a řídí složité sekvence operací s přesným načasováním a koordinací. Tyto sofistikované řídicí systémy řídí více výrobních parametrů současně a zajišťují optimální výkon ve všech fázích výroby. Integrace rozhraní člověk-stroj zjednodušuje interakci operátora a zároveň poskytuje komplexní přístup k systémovým funkcím a diagnostickým informacím.

Pokročilé programovací možnosti umožňují výrobcům ukládat více výrobních receptur, což umožňuje rychlé přepínání mezi různými specifikacemi trubek bez rozsáhlého ručního nastavování. Tato flexibilita se ukazuje jako obzvláště cenná v automobilových aplikacích, kde jsou pro různé modely a komponenty vozidel vyžadovány různé rozměry a specifikace trubek. Programovatelná povaha těchto systémů usnadňuje iniciativy neustálého zlepšování a optimalizaci procesů.

Technologie svařování vysokou frekvencí

Parametry přesného svařování

Moderní vysokofrekvenční svařovací systémy integrované do konfigurací strojů na výrobu trubek z uhlíkové oceli poskytují výjimečnou kvalitu svaru díky přesnému řízení parametrů a pokročilým mechanismům zpětné vazby. Tyto systémy využívají sofistikované algoritmy řízení výkonu, které automaticky upravují parametry svařování na základě vlastností materiálu, rozměrů trubek a požadavků na rychlost výroby. Výsledkem jsou konzistentně vysoce kvalitní svary, které splňují nebo překračují standardy automobilového průmyslu pro pevnost a odolnost.

Přesné svařovací schopnosti zajišťují optimální rozložení tepelného vstupu, minimalizují tepelně ovlivněné zóny a zároveň maximalizují provaření svaru a kvalitu tavení. Pokročilé systémy monitorování teploty nepřetržitě sledují teploty svařování a v případě potřeby poskytují okamžitou zpětnou vazbu pro úpravu parametrů. Tato úroveň kontroly zabraňuje běžným vadám svařování, jako je neúplné tavení, nadměrné provaření nebo tepelná deformace, které by mohly ohrozit integritu potrubí.

Adaptivní řízení svařování

Adaptivní systémy řízení svařování představují významný pokrok v technologii výroby trubek, protože automaticky upravují parametry svařování v reakci na měnící se podmínky materiálu nebo výrobní proměnné. Tyto inteligentní systémy využívají algoritmy strojového učení k optimalizaci svařovacího výkonu na základě historických dat a zpětné vazby z více senzorů v reálném čase. Adaptivní povaha těchto ovládacích prvků zajišťuje konzistentní kvalitu svaru bez ohledu na odchylky materiálu nebo podmínky prostředí.

Implementace adaptivní řídicí technologie výrazně snižuje potřebu manuálního zásahu obsluhy a zároveň zlepšuje celkovou konzistenci výroby. Tyto systémy dokáží kompenzovat změny vlastností materiálu, kolísání teploty a další faktory, které tradičně vyžadovaly neustálou pozornost obsluhy. Výsledkem je zlepšená efektivita výroby a vyšší konzistence kvality produktů v rámci prodloužených výrobních sérií.

Manipulace s materiálem a zpracovatelské možnosti

Automatizované systémy podávání materiálu

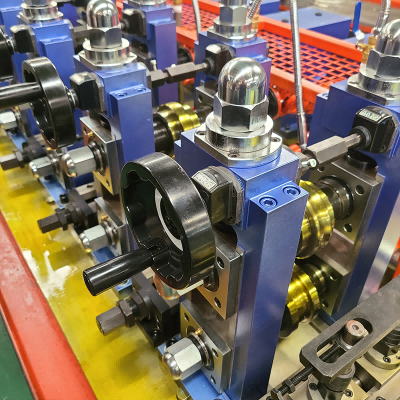

Pokročilé systémy podávání materiálu v moderních konfiguracích strojů na výrobu trubek z uhlíkové oceli zajišťují konzistentní dodávku materiálu a zároveň minimalizují požadavky na manipulaci a potenciální rizika kontaminace. Tyto automatizované systémy obsahují přesné polohovací mechanismy, které udržují optimální zarovnání pásu v průběhu celého procesu tváření a zabraňují tak běžným problémům, jako je nesouosost hran nebo rozměrové odchylky. Integrace servopoháněných podávacích válců zajišťuje přesné řízení rychlosti a řízení napětí pro optimální podmínky tváření.

Sofistikované systémy manipulace s materiálem zahrnují také automatické detekce a řízení spojů, což zajišťuje bezproblémovou kontinuitu výroby při výměně materiálových svitků. Pokročilé systémy monitorování spojů dokáží detekovat spoje materiálu a automaticky upravovat parametry zpracování tak, aby byla udržena konzistentní kvalita produktu napříč místy spojování. Tato funkce se ukazuje jako obzvláště cenná v prostředí velkoobjemové výroby, kde dochází k častým změnám materiálu.

Příprava a úprava hran

Komplexní systémy pro přípravu hran integrované do moderních zařízení na výrobu trubek zajišťují optimální svařovací podmínky díky přesnému ořezávání a úpravě hran. Tyto systémy využívají pokročilé technologie řezání k dosažení konzistentně čistých a rovných hran, které usnadňují vysoce kvalitní svařovací operace. Přesná příprava hran minimalizuje riziko vad svařování a zároveň optimalizuje využití materiálu a snižuje odpad.

Pokročilé funkce úpravy hran zahrnují odstraňování otřepů, čištění povrchu a optimalizaci geometrie hran pro zajištění optimální přípravy svarového spoje. Tyto procesy jsou automaticky řízeny a monitorovány, aby se udržela konzistentní kvalita hran bez ohledu na odchylky materiálu nebo rychlost výroby. Výsledkem je zlepšená kvalita svaru a snížené požadavky na konečnou úpravu po svařování.

Funkce kontroly a inspekce kvality

Měření rozměrů v přímém směru

Sofistikované inline měřicí systémy integrované do instalací strojů na výrobu trubek z uhlíkové oceli zajišťují nepřetržité sledování kritických rozměrů trubek v celém výrobním procesu. Tyto pokročilé měřicí systémy využívají laserovou technologii, ultrazvukové senzory a optické měřicí techniky k zajištění rozměrové přesnosti v rámci přísných tolerancí požadovaných pro automobilové aplikace. Možnost měření v reálném čase umožňuje okamžité korekce procesu, když jsou zjištěny rozměrové odchylky.

Komplexní rámec měření zahrnuje sledování průměru, ověření tloušťky stěny a posouzení přímosti pro zajištění úplné rozměrové shody. Pokročilé funkce záznamu dat uchovávají podrobné výrobní záznamy, které usnadňují sledovatelnost kvality a iniciativy neustálého zlepšování. Tato úroveň kontroly kvality zajišťuje, že každá trubka splňuje stanovené požadavky předtím, než bude pokračovat do dalších fází výroby.

Integrace nedestruktivního testování

Moderní systémy pro výrobu trubek zahrnují pokročilé nedestruktivní testovací funkce, které ověřují integritu svarů bez ohrožení kvality výrobku nebo efektivity výroby. Tyto sofistikované testovací systémy využívají ultrazvukovou kontrolu, testování vířivými proudy a další osvědčené techniky k detekci potenciálních vad svarů nebo nesrovnalostí materiálu. Integrace automatizovaných testovacích postupů zajišťuje komplexní ověření kvality a zároveň zachovává požadavky na výrobní kapacitu.

Pokročilé testovací algoritmy automaticky analyzují výsledky kontrol a poskytují okamžitou zpětnou vazbu o stavu kvality produktu. Automatizované systémy pro vyřazování odstraňují všechny produkty, které nesplňují standardy kvality, a zabraňují tak vadným položkám dostat se do dalších fází výroby. Komplexní přístup k testování zajišťuje konzistentní kvalitu produktu a zároveň vede podrobné záznamy o kvalitě pro účely sledovatelnosti.

Produkční flexibilita a možnosti přizpůsobení

Možnost použití pro více průměrů

Moderní systémy strojů na výrobu trubek z uhlíkové oceli nabízejí výjimečnou flexibilitu výroby díky rychlému přepínání, které umožňuje přizpůsobení se různorodým požadavkům na průměr trubek bez rozsáhlých úprav zařízení. Pokročilé konstrukce tvarovacích válců umožňují rychlé nastavení pro různé velikosti trubek, zatímco sofistikované řídicí systémy automaticky konfigurují parametry zpracování pro optimální výrobu pro každou specifikaci průměru. Tato flexibilita se ukazuje jako nezbytná v automobilových aplikacích, kde jsou pro různé systémy vozidel vyžadovány různé velikosti trubek.

Možnost obrábění více průměrů přesahuje rámec jednoduchých změn rozměrů a zahrnuje i změny tloušťky stěn a přizpůsobení se jakosti materiálu, což poskytuje komplexní flexibilitu výroby. Pokročilé nástrojové systémy usnadňují rychlé změny a zároveň zachovávají přesnou kontrolu rozměrů a standardy kvality. Tato všestrannost umožňuje výrobcům rychle reagovat na měnící se požadavky trhu a požadavky zákazníků.

Provoz s proměnnou rychlostí

Pokročilé systémy řízení s proměnnou rychlostí umožňují optimální výrobní rychlosti pro různé specifikace trubek a požadavky na kvalitu, čímž zajišťují maximální efektivitu a zároveň udržují konzistentní kvalitu produktu. Tyto sofistikované řídicí systémy automaticky upravují výrobní rychlosti na základě vlastností materiálu, rozměrů trubek a požadavků na kvalitu, aby optimalizovaly celkovou efektivitu zařízení. Možnost proměnné rychlosti také usnadňuje postupné spouštění a vypínání, které minimalizují plýtvání materiálem a namáhání zařízení.

Integrace inteligentních algoritmů řízení otáček zajišťuje plynulé přechody mezi různými výrobními rychlostmi a zároveň zachovává konzistentní procesní parametry během změn otáček. Tato schopnost se ukazuje jako obzvláště cenná při výrobě trubek s různými požadavky na kvalitu nebo při splnění různých požadavků na následné zpracování. Výsledkem je optimalizovaná efektivita výroby a lepší využití zdrojů.

Energetická účinnost a environmentální aspekty

Systémy pro optimalizaci výkonu

Moderní zařízení pro výrobu trubek zahrnuje pokročilé systémy řízení spotřeby energie, které optimalizují spotřebu energie a zároveň udržují špičkovou úroveň výkonu v průběhu výrobních operací. Tyto sofistikované systémy monitorují vzorce spotřeby energie a automaticky upravují provoz zařízení tak, aby minimalizovaly plýtvání energií, aniž by to ohrozilo kvalitu nebo efektivitu výroby. Integrace frekvenčních měničů a inteligentního řízení motorů významně přispívá k celkové optimalizaci spotřeby energie.

Pokročilá optimalizace spotřeby energie se vztahuje na všechny komponenty systému, včetně topných systémů, tvářecích zařízení a pomocných systémů, a zajišťuje tak komplexní řízení energie. Inteligentní plánovací algoritmy koordinují provoz zařízení tak, aby minimalizovaly špičkové nároky na energii a zároveň zachovaly výrobní požadavky. Tento přístup snižuje provozní náklady a zároveň podporuje iniciativy v oblasti environmentální udržitelnosti, které jsou v automobilovém průmyslu stále důležitější.

Technologie pro snižování odpadu

Komplexní systémy pro snižování odpadu integrované do stroj na výrobu ocelových trubek z uhlíkové oceli Instalace minimalizují plýtvání materiálem a zároveň optimalizují využití zdrojů v celém výrobním procesu. Mezi tyto pokročilé systémy patří technologie přesného řezání, které minimalizují plýtvání ořezem, automatizované systémy sběru a recyklace odpadu a optimalizované parametry zpracování, které snižují spotřebu materiálu. Komplexní přístup ke snižování plýtvání podporuje jak optimalizaci nákladů, tak i cíle environmentální odpovědnosti.

Pokročilé systémy pro regeneraci materiálu umožňují efektivní recyklaci procesního odpadu a přeměnu šrotu zpět na použitelné suroviny pro následné výrobní cykly. Inteligentní algoritmy pro optimalizaci procesů průběžně analyzují výrobní parametry, aby identifikovaly příležitosti k dalšímu snižování odpadu bez kompromisů v kvalitě výrobků. Tento komplexní přístup zajišťuje udržitelné výrobní postupy a zároveň zachovává konkurenceschopné výrobní náklady.

Možnosti údržby a servisu

Integrace prediktivní údržby

Pokročilé systémy prediktivní údržby začleněné do moderních zařízení na výrobu trubek využívají komplexní senzorové sítě a sofistikované analytické nástroje k identifikaci potenciálních problémů se zařízením dříve, než ovlivní výrobní provoz. Tyto inteligentní systémy nepřetržitě monitorují výkonnostní parametry zařízení, vibrační charakteristiky, teplotní vzorce a další kritické ukazatele, aby s pozoruhodnou přesností předpovídaly požadavky na údržbu. Proaktivní přístup k údržbě výrazně snižuje neplánované prostoje a zároveň optimalizuje alokaci zdrojů údržby.

Integrace algoritmů strojového učení umožňuje neustálé zlepšování přesnosti predikce údržby prostřednictvím analýzy historických dat o výkonu a výsledků údržby. Pokročilé systémy plánování údržby automaticky koordinují údržbářské činnosti s požadavky výroby, aby se minimalizovaly provozní výpadky. Tento komplexní přístup zajišťuje maximální dostupnost zařízení a zároveň prodlužuje životnost součástí a snižuje náklady na údržbu.

Dálkové sledování a podpora

Moderní systémy strojů na výrobu trubek z uhlíkové oceli zahrnují pokročilé funkce vzdáleného monitorování, které umožňují průběžné hodnocení výkonu a technickou podporu od výrobců zařízení a poskytovatelů služeb. Tyto sofistikované systémy využívají zabezpečené komunikační sítě k přenosu dat o výkonu, diagnostických informací a provozních parametrů v reálném čase do vzdálených servisních středisek. Funkce vzdáleného monitorování umožňuje rychlou reakci na technické problémy a zároveň usnadňuje proaktivní podpůrné služby.

Mezi pokročilé funkce vzdálené podpory patří virtuální pomoc s řešením problémů, vzdálené nastavení parametrů a komplexní služby analýzy výkonu, které optimalizují provoz zařízení. Integrace technologií rozšířené reality umožňuje vzdáleným odborníkům poskytovat místním operátorům podrobné technické poradenství, čímž se zkracují doby odezvy na servis a zlepšuje efektivita řešení problémů. Tento komplexní rámec podpory zajišťuje maximální výkon zařízení a minimalizuje provozní výpadky.

Často kladené otázky

Jaké jsou hlavní výhody moderních strojů na výrobu trubek z uhlíkové oceli pro automobilové aplikace?

Moderní stroje na výrobu trubek z uhlíkové oceli nabízejí výjimečnou přesnost, konzistenci a efektivitu pro automobilové aplikace díky pokročilé automatizaci, sofistikovaným systémům kontroly kvality a komplexním možnostem monitorování procesů. Tyto systémy poskytují vynikající rozměrovou přesnost, konzistentní kvalitu svaru a spolehlivý výkon, který splňuje přísné normy automobilového průmyslu a zároveň poskytuje provozní flexibilitu pro rozmanité výrobní požadavky.

Jak vysokofrekvenční svařovací systémy zlepšují kvalitu trubek ve srovnání s tradičními metodami svařování?

Vysokofrekvenční svařovací systémy poskytují vynikající kvalitu svaru díky přesnému řízení parametrů, optimálnímu rozložení tepelného příkonu a pokročilým mechanismům zpětné vazby, které zajišťují konzistentní průvar svaru a charakteristiky tavení. Tyto systémy minimalizují tepelně ovlivněné zóny, snižují vady svaru a poskytují výjimečnou pevnost svaru při zachování vysokých výrobních rychlostí a energetické účinnosti ve srovnání s konvenčními svařovacími technikami.

Jaké aspekty údržby jsou důležité pro provoz stroje na výrobu trubek z uhlíkové oceli?

Efektivní údržba strojů na výrobu trubek z uhlíkové oceli vyžaduje implementaci programů prediktivní údržby, pravidelné kontrolní plány a komplexní postupy preventivní údržby, které se týkají všech součástí systému. Pokročilé monitorovací systémy poskytují včasné varování před potenciálními problémy, zatímco správné mazání, ověření souososti a plánování výměny součástí zajišťují optimální výkon zařízení a prodlouženou životnost.

Jak mohou výrobci optimalizovat flexibilitu výroby s moderním zařízením na výrobu trubek?

Optimalizace flexibility výroby zahrnuje využití pokročilých řídicích systémů, které umožňují rychlé přepínání mezi různými specifikacemi trubek, implementaci možností tváření více průměrů a údržbu komplexních knihoven výrobních receptur. Provoz s proměnnou rychlostí, automatizované postupy nastavení a inteligentní optimalizace parametrů zajišťují efektivní přechody mezi různými výrobními požadavky a zároveň zachování konzistentních standardů kvality ve všech operacích.

Obsah

- Pokročilé automatizační a řídicí systémy

- Technologie svařování vysokou frekvencí

- Manipulace s materiálem a zpracovatelské možnosti

- Funkce kontroly a inspekce kvality

- Produkční flexibilita a možnosti přizpůsobení

- Energetická účinnost a environmentální aspekty

- Možnosti údržby a servisu

-

Často kladené otázky

- Jaké jsou hlavní výhody moderních strojů na výrobu trubek z uhlíkové oceli pro automobilové aplikace?

- Jak vysokofrekvenční svařovací systémy zlepšují kvalitu trubek ve srovnání s tradičními metodami svařování?

- Jaké aspekty údržby jsou důležité pro provoz stroje na výrobu trubek z uhlíkové oceli?

- Jak mohou výrobci optimalizovat flexibilitu výroby s moderním zařízením na výrobu trubek?