Principy moderní technologie ERW trubkových linek

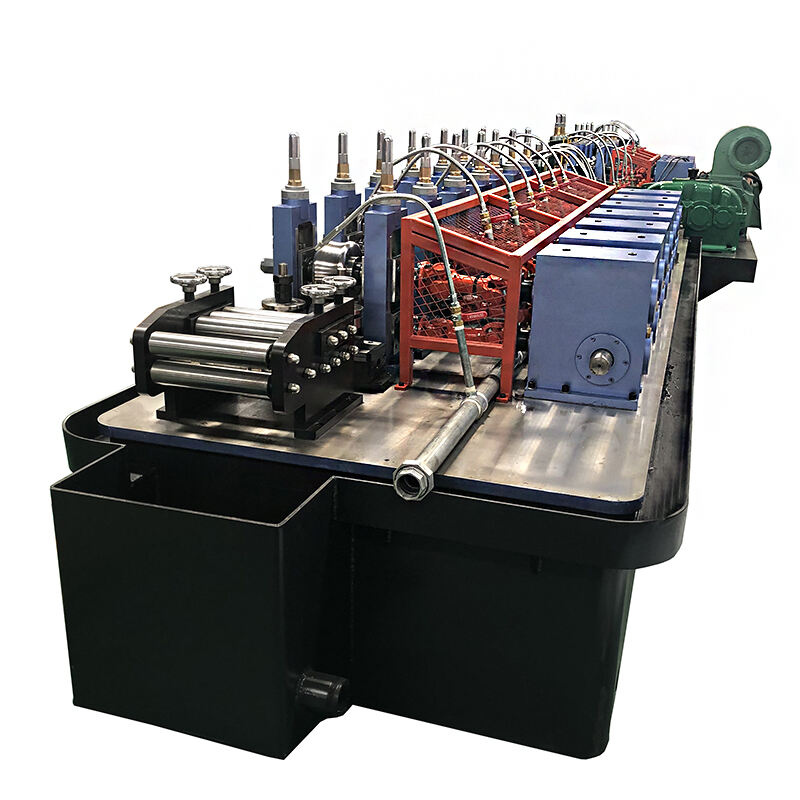

The Elektrické odporové svařování (ERW) trubková linka představuje základ moderní průmyslové výroby a ztělesňuje sofistikovanou kombinaci přesného inženýrství a automatizovaných výrobních možností. Tyto pokročilé systémy přeměňují ploché ocelové pásky na vysoce kvalitní svařované trubky prostřednictvím přesně seřízeného procesu tvárnění, svařování a dokončování. Technologie ERW trubkových linek se výrazně vyvíjela a nabízí výrobcům bezprecedentní úroveň kontroly, efektivity a konzistence produktu.

Dnešní provozy pro výrobu trubek metodou ERW zahrnují nejmodernější technologie, které umožňují výrobu trubek s výjimečnou rozměrovou přesností a vysokou kvalitou svaru. Od automobilových komponent po konstrukční prvky – oblasti využití trubek vyráběných metodou ERW zahrnují mnoho průmyslových odvětví, čímž se schopnosti těchto linek stávají stále důležitějšími pro moderní výrobu.

Základní komponenty a provozní vlastnosti

Pokročilý návrh tvácí sekce

Tvačí sekce u Erw Tube Mill představuje počáteční a klíčovou fázi výroby trubek. Moderní linky jsou vybaveny přesně navrženými tvačnými stojany, které postupně formují ocelový pás do kruhového profilu. Tyto stojany využívají sofistikované konstrukce válců, které minimalizují namáhání materiálu a zajišťují rovnoměrné tváření pro různé velikosti trubek. Nejnovější technologie tváření zahrnují systémy řízené počítačem pro rychlé nastavení změn velikosti a optimální pozici válců.

Pokročilé senzory a monitorovací systémy neustále sledují proces tváření a provádějí úpravy v reálném čase, aby byla zajištěna přesná kontrola rozměrů. Tato úroveň automatizace zajišťuje stále stejnou kvalitu, zároveň snižuje čas potřebný pro nastavení a odpad materiálu, čímž činí ERW trubkovou linku efektivnější a ekonomičtější.

Integrace svařovacího systému

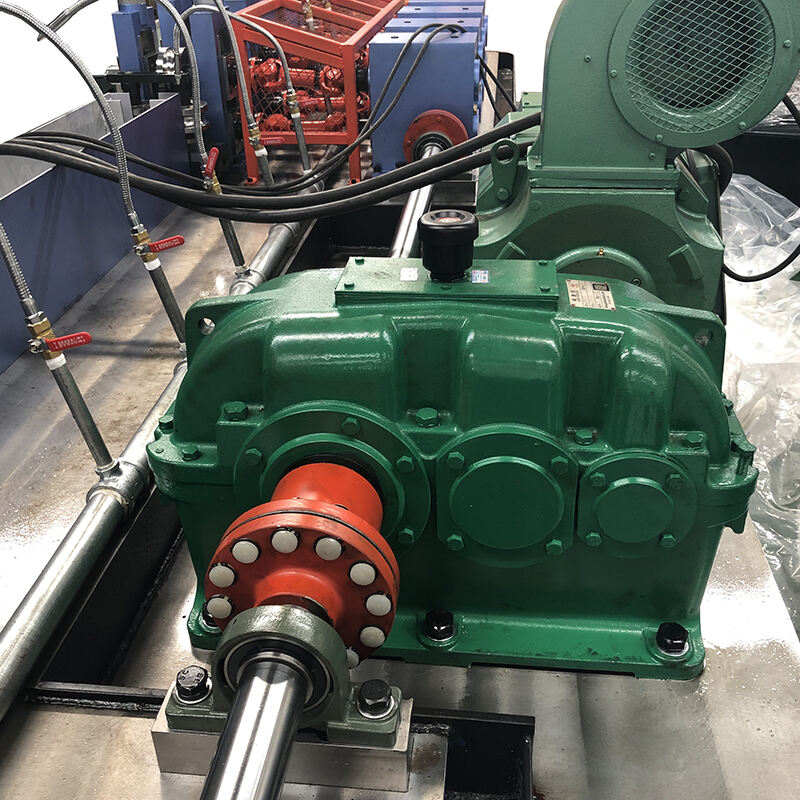

Základem ERW trubkové linky jsou její svařovací schopnosti. Moderní systémy využívají svařovací technologii vysoké frekvence, která zajišťuje přesnou kontrolu tepla a vysokou kvalitu svaru. Svařovací sekce je vybavena pokročilými zdroji energie, které udržují stálé dodávání energie a zaručují rovnoměrnou kvalitu svaru po celou dobu výroby. Vybavení sofistikovanými chladicími systémy se řídí teplotní kontrola během svařovacího procesu, čímž se zabrání deformacím materiálu a udržuje rozměrová stabilita.

Do oddílu svařování integrované systémy kontroly kvality využívají pokročilé metody testování, včetně ultrazvukového zkoušení a zkoušení vířivými proudy, k ověření integrity svařování v reálném čase. Tato možnost nepřetržitého monitorování umožňuje výrobcům identifikovat a řešit potenciální problémy ještě než ovlivní kvalitu výrobku.

Univerzálnost výroby a manipulace s materiálem

Rozsah výrobních rozměrů

Moderní zařízení na výrobu svařovaných trubek prokazují pozoruhodnou univerzálnost ve výrobních možnostech. Tato zařízení obvykle dokážou zpracovávat široké spektrum rozměrů trubek, od malých přesných trubek malého průměru až po větší konstrukční výrobky. Schopnost rychle přecházet mezi různými specifikacemi rozměrů činí tato zařízení vysoce adaptovatelnými na různé výrobní požadavky. Pokročilé systémy rychlé výměny a automatické funkce nastavení minimalizují prostojy během změn výrobních úkonů.

Přesnost moderních zařízení pro výrobu trubek ERW sahá až k řízení tloušťky stěny, což umožňuje výrobcům vyrábět trubky s přesnými specifikacemi, které odpovídají různorodým požadavkům průmyslu. Tato univerzálnost činí zařízení pro výrobu trubek ERW nezbytným majetkem pro výrobce obsluhující více tržních segmentů.

Zlepšení zpracování materiálu

Dnešní zařízení pro výrobu trubek ERW zahrnují sofistikované systémy manipulace s materiálem, které zajišťují hladký a efektivní výrobní proces. Pokročilé vstupní systémy disponují přesným vedením pásku a řízením napětí, čímž udržují optimální polohu materiálu po celou dobu formovacího procesu. Automatické systémy sledování materiálu monitorují spotřebu pásku a předpovídají potřebu údržby, což pomáhá optimalizovat plánování výroby a snižovat neočekávané prostoji.

Integrace pokročilých možností zpracování materiálů umožňuje těmto válcovnám zpracovávat různé jakosti oceli a povrchové úpravy, čímž se rozšiřuje jejich aplikační potenciál. Moderní válcovny často zahrnují možnosti inline úprav, jako je kalibrace, řezání a dokončování konců, a poskytují tak komplexní řešení pro výrobu.

Kontrola kvality a řízení výroby

Pokročilé monitorovací systémy

Kontrola kvality ve moderních válcovacích linkách svařovaných trubek závisí na sofistikovaných systémech monitorování a inspekce. Kamery s vysokým rozlišením a laserové měřicí přístroje neustále sledují rozměrovou přesnost a kvalitu povrchu. Tyto systémy poskytují operátorům okamžité zpětné vazby a automaticky upravují výrobní parametry, aby byla zajištěna optimální kvalita výrobku.

Možnosti sběru a analýzy dat umožňují výrobcům sledovat výrobní trendy, identifikovat potenciální problémy ještě než se stanou závažnými a udržovat podrobné záznamy o kvalitě. Tato úroveň monitorování zajišťuje stálou kvalitu produktů a zároveň poskytuje cenné poznatky pro zlepšování výrobních procesů.

Rysy efektivity výroby

Moderní zařízení pro výrobu svařovaných trubek obsahují mnoho funkcí určených k maximalizaci efektivity výroby. Systémy automatického řízení rychlosti optimalizují provoz zařízení na základě vlastností materiálu a specifikací produktu. Inteligentní plánování údržby pomáhá předcházet neočekávaným výpadkům a zároveň zajišťuje optimální výkon zařízení. Systémy řízení energií monitorují a optimalizují spotřebu elektrické energie, čímž snižují provozní náklady a zároveň udržují kvalitu výroby.

Integrace technologií Industry 4.0 umožňuje vzdálené sledování a řízení, díky čemuž mohou výrobci efektivněji řídit výrobu a rychle reagovat na měnící se požadavky. Tyto pokročilé funkce přispívají ke zvýšené produktivitě a snížení provozních nákladů.

Nejčastější dotazy

Jaké výhody nabízí svařovací trubkové linky (ERW) oproti jiným metodám výroby trubek?

Svařovací trubkové linky (ERW) nabízejí několik zřetelných výhod, včetně vyšších výrobních rychlostí, lepší přesnosti rozměrů a konzistentnější kvality svaru. Poskytují také větší flexibilitu z hlediska rozsahu rozměrů a možností výběru materiálu, přičemž obvykle vyžadují méně energie a vytvářejí méně odpadu ve srovnání s jinými výrobními metodami.

Jak systém kontroly kvality ve svařovací trubkové lince zajišťuje konzistenci výrobku?

Moderní ERW trubkové linky využívají víceúrovňovou kontrolu kvality, včetně monitorování svaru v reálném čase, kontrolu rozměrů a ověřování kvality povrchu. Pokročilé senzory a zkušební zařízení neustále sledují provozní parametry a automatické systémy okamžitě provádějí úpravy pro udržení produktových specifikací.

Jaké jsou typické požadavky na údržbu ERW trubkové linky?

ERW trubkové linky vyžadují pravidelnou údržbu tvárních válců, svařovacích komponent a řezných nástrojů. Moderní systémy obsahují funkce prediktivní údržby, které sledují stav zařízení a upozorňují operátory na potenciální problémy ještě předtím, než by způsobily výrobní potíže. Pravidelná kalibrace měřicích systémů a kontrolních zařízení je rovněž zásadní pro udržení kvality výrobku.