Revolutionární dopad vysokofrekvenčního svařování ve moderní výrobě trubek

Ve stále se vyvíjející oblasti průmyslové výroby, vysokofrekvenční zařízení pro výrobu trubek se prosadily jako klíčová technologie, která mění způsob výroby trubek pro různé aplikace. Tyto sofistikované systémy kombinují přesné inženýrství s pokročilými svařovacími technikami za účelem vytváření nepřetržitých, odolných trubek, které splňují náročné průmyslové standardy. Technologie za pozadím vysoce frekvenčních svařovacích linek pro výrobu trubek představuje významný krok vpřed ve srovnání s tradičními metodami výroby trubek a nabízí bezprecedentní úroveň efektivity, konzistence a kontroly kvality.

Průmyslový sektor zažil výrazný posun směrem k více automatizovaným a přesnějším výrobním metodám, přičemž výrobní linky pro vysoce frekvenční svařování trubek vedou tento trend ve výrobě trubkových produktů. Tyto pokročilé systémy využívají elektromagnetickou indukci k vytváření pevných, spolehlivých svárů rychlostmi, které dříve byly nepředstavitelné. Výsledkem je výrobní proces, který nejen splňuje současné požadavky průmyslu, ale také stanovuje nové mezníky kvality a efektivity.

Pokročilé technologie a principy provozu

Proces elektromagnetické indukce

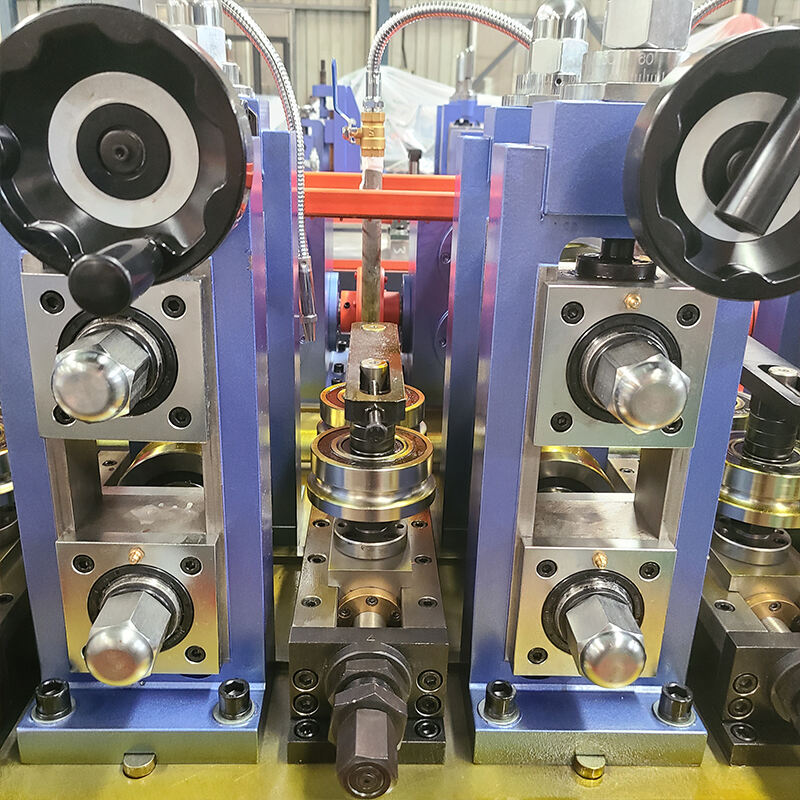

Vysokofrekvenční zařízení na výrobu ocelových trubek pracují na principu elektromagnetické indukce, při které se elektrický proud soustředí na okraje plechové pásky, která je tvarována do podoby trubky. Toto soustředění energie vytváří intenzivní lokální ohřev, což umožňuje přesné a čisté svařování bez nadměrného tepla ovlivňujícího okolní materiál. Proces je pečlivě řízen prostřednictvím sofistikovaných monitorovacích systémů, které zajišťují udržování optimálních svařovacích parametrů po celou dobu výroby.

Vysokofrekvenční proud prochází povrchem kovu, čímž vzniká takzvaný „skin efekt“ (povrchový jev). Tento jev je klíčový pro rychlé a efektivní dosažení ideální svařovací teploty, díky čemuž vzniká pevné metalurgické spojení na stycích. Přesná kontrola procesu ohřevu pomáhá předcházet deformaci materiálu a zachovává mechanické vlastnosti základního kovu.

Automatizované řídící systémy

Moderní trubkové válcovny s vysokofrekvenčním svařováním zahrnují pokročilé systémy automatizace, které sledují a upravují různé parametry v reálném čase. Tyto systémy řídí všechno od zarovnání pásu a tvarovacího tlaku až po teplotu svařování a rychlosti chlazení. Integrace senzorů a zpětnovazebních mechanismů zajišťuje stálou kvalitu během celé výrobní série a minimalizuje tak variace, které by mohly ovlivnit konečný produkt.

Automatizace zasahuje i do opatření kontroly kvality, kdy inline testovací zařízení okamžitě detekují a označí jakékoli nedokonalosti. Tato úroveň monitorování pomáhá udržet vysoké výrobní standardy a současně snižuje odpad a potřebu předělávek.

Efektivita výroby a kvalita výstupu

Výhody rychlosti a propustnosti

Vysokofrekvenční svařovací linky pro trubky vynikají rychlostí výroby, která je výrazně vyšší než u běžných metod. Díky spojitému výrobnímu procesu a přesným řídicím systémům mohou tyto linky pracovat trvale ve vysoké rychlosti, aniž by došlo ke ztrátě kvality. Tato vyšší propustnost se přímo promítá do lepší výrobní efektivity a ekonomičnosti pro výrobce.

Schopnost zachovat stálou kvalitu při vysokých rychlostech výroby je obzvláště důležitá pro splnění požadavků rozsáhlých projektů. Ať už se vyrábějí trubky pro stavebnictví, infrastrukturu nebo průmyslové aplikace, vysokofrekvenční svařovací linky jsou schopny dodat potřebné objemy při současném dodržení přísných norem kvality.

Zajištění kvality a konzistentnost výrobku

Kontrola kvality ve vysokofrekvenčních svařovacích linkách pro výrobu trubek je komplexní a nepřetržitá. Svařovací proces je sledován prostřednictvím více parametrů, včetně teploty, tlaku a rychlosti, čímž je zajištěno, že každá trubka splňuje stanovené požadavky. Do výrobní linky jsou integrovány pokročilé metody zkoušení, jako je zkoušení vířivými proudy a ultrazvuková kontrola, které ověřují kvalitu svaru i celkovou kvalitu trubky.

Díky těmto opatřením kontroly kvality je dosaženo konzistence výrobků, které splňují nebo převyšují průmyslové normy. Tato spolehlivost je rozhodující pro aplikace, kde by mohl selhání trubky mít vážné následky, například při dopravě ropy a zemního plynu nebo v konstrukčních aplikacích.

Ekonomické výhody a tržní výhody

Nákladová efektivita výroby

Ekonomické výhody trubkových linek s vysokofrekvenčním svařováním jsou významné. Automatizovaný charakter procesu vyžaduje menší počet obsluh při zachování vysokých rychlostí výroby, což vede k nižším nákladům na pracovní sílu na jednotku vyrobeného produktu. Kromě toho přesná kontrola svařovacího procesu zajišťuje minimální odpad materiálu a sníženou spotřebu energie ve srovnání s tradičními svařovacími metodami.

Efektivita výrobního procesu také znamená kratší dodací lhůty a flexibilnější plánování výroby, díky čemuž mohou výrobci rychle reagovat na požadavky trhu. Tato pružnost při plánování výroby může poskytnout významnou konkurenční výhodu v dnešním rychle se měnícím tržním prostředí.

Tržní konkurenceschopnost

Výrobci využívající trubkové linky s vysokofrekvenčním svařováním mohou nabízet konkurenceschopné ceny při zachování ziskovosti díky sníženým nákladům na výrobu a vyšší efektivitě. Schopnost konzistentně vyrábět trubky vysoké kvality také otevírá možnosti na prémiových trzích, kde jsou nároky na kvalitu přísné.

Univerzálnost trubkových linek s vysokofrekvenčním svařováním umožňuje výrobcům obsluhovat různé segmenty trhu, od stavebnictví a zemědělství až po specializované průmyslové aplikace. Tato flexibilita sortimentu pomáhá firmám udržet silnou tržní pozici a přizpůsobit se měnícím se požadavkům trhu.

Ekologické a udržitelnostní úvahy

Účinnost využití energie

Trubkové linky s vysokofrekvenčním svařováním představují ekologičtější volbu ve výrobě trubek. Přesné dávkování tepelné energie během svařovacího procesu má za následek výrazně nižší spotřebu energie ve srovnání s tradičními svařovacími metodami. Tato účinnost nejen snižuje provozní náklady, ale také přispívá ke snížení uhlíkové stopy.

Kontrolovaný charakter procesu svařování také znamená menší ztráty tepla a lepší využití energie, což odpovídá moderním cílům udržitelnosti. Mnoho zařízení nyní pro napájení těchto linek využívá obnovitelné zdroje energie, čímž dále zlepšuje svou environmentální bilanci.

Úspora materiálu

Přesnost linek pro výrobu trubek se svařováním vysoké frekvence vede k minimálním ztrátám materiálu během výroby. Přesná kontrola svařovacího procesu snižuje potřebu následného obrábění nebo dokončování po svaření, čímž dochází k úspoře materiálu a snižování odpadu. Navíc konzistence procesu znamená méně zmetků, což přispívá k lepšímu využití zdrojů.

Schopnost efektivně zpracovávat různé materiály umožňuje také použití recyklovaných kovů v odpovídajících aplikacích, čímž podporuje iniciativy tzv. kruhové ekonomiky v rámci průmyslu.

Nejčastější dotazy

Jaké jsou hlavní výhody linek pro výrobu trubek se svařováním vysoké frekvence oproti tradičním metodám?

Lisy pro vysokofrekvenční svařování trubek nabízejí vyšší rychlost výroby, konzistentní kvalitu a lepší energetickou účinnost. Zajistí přesnou kontrolu procesu svařování, což vede ke silnějším sváry a menšímu množství vad. Automatizovaný charakter těchto linek také snižuje náklady na pracovní sílu a zvyšuje celkovou efektivitu výroby.

Jak lisy pro vysokofrekvenční svařování trubek zajišťují kvalitu výrobku?

Tyto lisy zahrnují více opatření pro kontrolu kvality, včetně sledování parametrů svařování v reálném čase, zařízení pro testování přímo ve výrobní lince a automatických inspekčních systémů. Proces je nepřetržitě monitorován a upravován tak, aby byly zachovány optimální podmínky svařování, čímž se zajišťuje stálá kvalita výrobků během celé výrobní série.

Jaké typy trubek lze vyrábět pomocí linek pro vysokofrekvenční svařování trubek?

Vysokofrekvenční svařovací linky pro výrobu trubek dokážou vyrobit širokou škálu rozměrů a specifikací trubek, vhodných pro různé aplikace včetně stavebnictví, dopravy ropy a zemního plynu, zemědělství a průmyslových procesů. Mohou pracovat s různými materiály a tloušťkami stěn, čímž nabízejí flexibilitu při splňování rozmanitých požadavků trhu.