Automobilrohrerzeugungsmaschine: Kernkomponenten und Betrieb

Wichtige Komponenten einer modernen Rohrerzeugungsmaschine

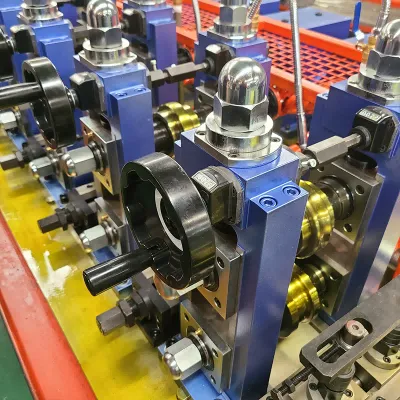

Die Rohrherstellungsmaschinen von heute bestehen aus mehreren wesentlichen Komponenten, die zusammenarbeiten, um die Arbeiten effizient zu erledigen. Die meisten Anlagen beginnen mit einem Abwicklers, der die großen Metallcoils erfasst und sie mit der richtigen Geschwindigkeit in die Maschine einfeedet. Danach folgt der Formgebungsbereich, in dem die eigentliche Verformung stattfindet, indem flache Bleche zu runden Formen gebogen werden. Anschließend befindet sich die Schweißstation, bei der in der Regel Hochfrequenztechnik zum Einsatz kommt, um die Kanten miteinander zu verschweißen, sodass die Rohre unter Druck nicht lecken. Der letzte Schritt umfasst schnelle Kühlsysteme, die die Temperatur so schnell senken, dass eine Verformung verhindert wird und die gewünschten Maße erhalten bleiben. Fehlt bei diesen Komponenten die ordnungsgemäße Funktion, würden Hersteller Schwierigkeiten haben, Rohre einheitlich über mehrere Produktionschargen hinweg herzustellen. Dies erklärt, warum jede einzelne Komponente in der praktischen Anwendung so entscheidend ist.

Computerkontrollierte Systeme sind heutzutage äußerst wichtig, um die Genauigkeit und Produktivität bei Rohrfertigungsanlagen zu verbessern. Heute sorgt die CNC- oder Computer Numerical Control-Technologie dafür, dass alle Maße exakt den Vorgaben entsprechen, ohne dass die Bediener viel manuelle Arbeit leisten müssen, wodurch Fehler reduziert und Materialabfall verringert werden. Ein gutes Beispiel hierfür ist, wie eine gut konfigurierte CNC-Anlage automatisch die Spannungseinstellungen am Abwickler anpasst und gleichzeitig die Schweißkopfgeschwindigkeit während des Betriebs je nach Art des Metalls, mit dem gearbeitet wird, variiert. Solche automatisierten Funktionen sorgen für eine stabile Produktion – kein Wunder also, dass viele Fabriken aus verschiedenen Branchen weiterhin Geld in den Ausbau ihrer Maschinen mit solchen intelligenten Technologien investieren.

Die neuesten technischen Entwicklungen verändern das Spiel wirklich, wenn es um die Rohrproduktionsgeschwindigkeit geht, während sie gleichzeitig den Materialabfall insgesamt reduzieren. Neue Materialien in Kombination mit besser gestalteter Maschinentechnik bedeuten, dass moderne Rohrproduzenten heutzutage älteren Anlagen deutlich überlegen sind. Fabriken berichten von deutlich gesteigerertem Output ihrer Maschinen bei gleichzeitig erheblich geringerem Verbrauch an Rohmaterial, was sich natürlich positiv auf die Gewinnmargen auswirkt. Werfen Sie einen Blick auf Entwicklungen wie Laserschweißtechniken, die Fehler reduzieren, oder auf intelligente Überwachungssysteme, die Probleme erkennen, bevor sie zu großen Störungen werden. Solche Verbesserungen sind keine bloßen Gradmesser mehr, sondern echte Gamechanger für Hersteller, die im Wettbewerb um harte Märkte bestehen wollen.

Grundlegender Ablauf: Von der Rolle zum fertigen Rohr

Die Herstellung von Rohren aus Rohstahlcoils ist eigentlich ein ziemlich komplexer Prozess mit mehreren wichtigen Schritten. Zunächst läuft das Abwickeln in der Regel ziemlich reibungslos ab, wobei die Bediener darauf achten müssen, dass sich während dieses Schrittes keine Knicke oder Biegungen bilden. Nach dem Abwickeln wird das Material auf spezifische Längen geschnitten, je nachdem, was für die Produktion benötigt wird. Danach kommt der Formgebungsbereich, bei dem das Metall allmählich seine vertraute Rohrform annimmt, entsprechend exakter Maße. Das Schweißen ist wohl einer der kritischsten Schritte hierbei. Meistens verwenden wir Nahtschweißtechniken, da diese stärkere Verbindungen zwischen den Rohrabschnitten erzeugen. Schließlich folgt der Kühlprozess, der alles festigt. Der schnelle Temperaturabfall stellt nicht nur sicher, dass die Schweißnähte erhalten bleiben, sondern verleiht dem fertigen Rohr auch seine endgültige Form und Festigkeitseigenschaften.

Die Qualitätskontrolle erfolgt in jedem Schritt der Rohrfertigung, um sicherzustellen, dass die Produkte den Erwartungen der Industrie entsprechen. Nehmen wir beispielsweise die Formgebung: Die meisten Rohre werden sorgfältig vermessen und einer speziellen, zerstörungsfreien Prüfung unterzogen, die Probleme wie Risse oder Unregelmäßigkeiten erkennen kann. Bei Schweißarbeiten wird dieser Bereich besonders genau überwacht, da schlechte Schweißnähte langfristig zu schwächeren Verbindungen führen. Durch die Einhaltung dieser strengen Qualitätsmaßnahmen können Unternehmen Rohre herstellen, die bei unterschiedlichen Anwendungen, bei denen Sicherheit oberste Priorität hat, länger halten und besser funktionieren. Viele Produktionsstätten haben festgestellt, dass das Einhalten dieser Protokolle nicht nur die Kunden zufriedenstellt, sondern langfristig auch Kosten senkt, indem Ausfälle im Feld reduziert werden.

Die neuesten Entwicklungen in der Maschinentechnik führen zu erheblichen Unterschieden bei der Geschwindigkeit, mit der Rohre hergestellt werden, und der Effizienz, mit der Anlagen insgesamt laufen. Branchendaten zeigen, dass Betriebe mit diesen neuen Systemen deutlich weniger Ausfallzeiten zwischen Schichten verzeichnen, weniger Material während der Produktion aussortieren und ihre Produkte im Durchschnitt viel schneller durch die Fertigungslinien bewegen. Für Rohrhersteller, die versuchen, mit den sich ständig ändernden Kundenwünschen Schritt zu halten und Produkte genau dann bereitzustellen, wenn sie benötigt werden, bedeutet dies, Aufträge schneller ausliefern zu können, ohne die Produktionskosten übermäßig zu belasten. Die Wettbewerbsfähigkeit hat angesichts der rasanten Veränderungen auf den Märkten zunehmend an Bedeutung gewonnen.

Wie Drehziehbiegen rohrförmige Bauteile für das Automobilwesen formt

Die Konfiguration für präzises Biegen

Um bei der Rotationsziehbiegetechnik genaue Ergebnisse zu erzielen, kommt es entscheidend darauf an, welche Art von Matrizen verwendet werden und wie diese eingestellt sind. Es gibt verschiedene Arten von Matrizen, die die Endform des Werkstücks bestimmen, sowie Druck- und Wischmatrizen, die den Materialfluss während des Prozesses steuern. Diese spezialisierten Werkzeuge helfen dabei, eine starke Verformung zu vermeiden, wenn Rohre für die Automobilindustrie geformt werden. Sollten Hersteller jedoch Fehler bei der Gestaltung der Matrizen machen, treten diverse Probleme auf, wie übermäßige Materialspannungen oder unerwünschte Oberflächenverunreinigungen. Metallverarbeitende Betriebe haben festgestellt, dass sich Investitionen in verbesserte Matrizenkonfigurationen stark auszahlen. Nicht nur, dass dadurch sauberere und präzisere Formen entstehen, auch die Produktion wird insgesamt schneller und reibungsloser. Die Automobilindustrie verzeichnete deutliche Vorteile durch diesen Ansatz, mit weniger Ausschussmaterial und Bauteilen, die konstant innerhalb enger dimensionaler Toleranzen liegen.

Rolle des Mandrils bei der Erhaltung der Röhrenintegrität

Mandrel sind besonders bei Autos und Lastwagen sehr wichtig, um die Rohre beim Biegen intakt zu halten. Wenn ein Rohr ohne angemessene Unterstützung von innen gebogen wird, entstehen häufig Probleme wie Falten an den Wänden oder eine ovale Form statt einer runden. Deshalb verlassen sich Hersteller auf verschiedene Arten von Mandrels. Steckmandrel eignen sich gut für kleinere Rohre, während Kugelmandrel größere Rohre besser handhaben. Auch das Material spielt eine Rolle, da Stahl sich beim Biegen anders verhält als Aluminium. Laut Berichten großer Automobilzulieferer sorgen Mandrel dafür, dass diese Metallrohre länger halten und unter Belastung besser funktionieren. Heutzutage sehen wir immer komplexere Biegeformen, da moderne Fahrzeuge enge Räume benötigen, die mit Komponenten vollgepackt sind. Die richtige Mandrel-Einstellung spielt eine große Rolle, wenn unsere Abgassysteme oder Kraftstoffleitungen tausende Kilometer überstehen sollen, ohne unerwartet zu versagen.

Induktionsbiegetechnologie im Automobilbau

Erwärmungsprozess für komplexe Kurven

Induktionsbiegen verschafft Herstellern einen echten Wettbewerbsvorteil, wenn komplexe Kurven für Automobilrohrsysteme mithilfe einer relativ fortschrittlichen Heiztechnik hergestellt werden müssen. Mit diesem Verfahren können die Bediener während des gesamten Biegevorgangs die Temperaturen äußerst präzise steuern, sodass das Metall seine Festigkeit behält, während es korrekt geformt wird. Die Wärme wird gleichmäßig über die gesamte Länge des Rohres verteilt, wodurch Arbeiter äußerst komplexe Formen erzeugen können, ohne das Material zu schwächen. Betriebe, die auf Induktionsbiegen umsteigen, stellen oft deutlich kürzere Produktionszeiten und niedrigere Kosten fest, da weniger Material verschwendet wird. Große namhafte Unternehmen in der Branche haben eindrucksvoll gezeigt, wie hochwertig diese Wärmeverformungen im Vergleich zu herkömmlichen Methoden sind, mit deutlich weniger Ausschuss und insgesamt niedrigeren Betriebskosten.

Kühlungssysteme zur Materialerhaltung

Sobald die Induktionsbiegung abgeschlossen ist, wird eine geeignete Kühlung äußerst wichtig, um die Festigkeit der Rohre für Automobile zu gewährleisten und ihre äußere Optik zu bewahren. Hersteller setzen heutzutage typischerweise auf unterschiedliche Kühlmethoden – einige lassen die Rohre einfach bei Raumtemperatur abkühlen, während andere Wasser direkt auf die heißen Metallflächen sprühen. Das Hauptziel besteht darin, die Temperaturen schrittweise abzusenken, um innere Spannungen zu vermeiden, die später Risse verursachen könnten, sobald die Rohre im Fahrzeug verbaut werden. Eine präzise Temperaturregelung macht letztendlich den Unterschied, wie lange diese Bauteile halten, bevor sie ausgetauscht werden müssen. Wir haben in der Praxis auf Produktionslinien gesehen, dass verbesserte Kühlverfahren die Ausfallrate um etwa 30 % reduzieren konnten, was bedeutet, dass Produktionsleiter weniger Probleme mit unerwarteten Ausfällen während der Montageoperationen haben.

CNC-Steuersysteme in der modernen Rohrbearbeitung

Programmierparameter für Automobilanwendungen

CNC-Steuerungssysteme spielen bei heutigen Rohrfertigungsarbeiten eine wesentliche Rolle, insbesondere in der Automobilindustrie. Mit diesen Systemen können Bediener wichtige Einstellungen vornehmen, wie z. B. Schneidgeschwindigkeiten, Materialzufuhrraten und die Gesamtdauer des Fertigungszyklus, die dazu beitragen, den Produktionsprozess genau abzustimmen. Dank der Präzision von CNC-Maschinen werden Rohre stets in gleichbleibend hoher Qualität gefertigt – ein entscheidender Faktor in der Automobilteileproduktion, bei der bereits geringste Toleranzen von Bedeutung sind. Der geringere Bedarf an ständigen manuellen Nachjustierungen macht den gesamten Arbeitsablauf zudem reproduzierbarer und hilft so, auch strengen Industrievorgaben problemlos gerecht zu werden. Branchenberichte zeigen, dass Betriebe, die auf CNC-Systeme umstellen, in der Regel einen deutlichen Rückgang der Fehlerquote verzeichnen können im Vergleich zu herkömmlichen Fertigungsmethoden. Weniger Fehler bedeuten Einsparungen bei Ausschussmaterial und eine verbesserte Produktkonsistenz zwischen den einzelnen Produktionschargen, wodurch Hersteller in der wettbewerbsintensiven Automobilzulieferindustrie deutliche Vorteile erlangen.

Fehlerkorrekturmechanismen

Moderne CNC-Steuerungssysteme verfügen über recht beeindruckende Fehlerkorrekturfunktionen, die in der Rohrfertigung einen großen Unterschied machen. Sie überwachen den Prozess kontinuierlich durch Echtzeitüberwachung und Feedback-Mechanismen und erkennen Probleme, sobald sie auftreten, sodass sofort Anpassungen vorgenommen werden können. Die Gewährleistung von Konsistenz über verschiedene Produktionschargen hinweg und die Reduzierung von Materialabfall sind genau die Gründe, warum diese Systeme so wichtig sind. Wenn Fehler automatisch behoben werden, anstatt darauf zu warten, dass jemand sie später bemerkt, sparen Fabriken Kosten für Rohmaterialien und verlängern die Laufzeiten ihrer Maschinen zwischen den Wartungsstopps. Branchendaten zeigen, dass Hersteller, die diese fortschrittlichen CNC-Systeme einführen, in der Regel deutliche Kostensenkungen über die Zeit hinweg erzielen. Weniger Ausschuss bedeutet geringere Ausgaben, und schnellere Produktionszyklen führen direkt zu besseren finanziellen Ergebnissen für Unternehmen, die in gute Fehlervorbeugungstechnologien für ihre CNC-Operationen investieren.

Qualitätsicherung bei der Automobilrohrherstellung

Nicht zerstörende Prüfverfahren

Zerstörungsfreie Prüfung oder NDT ist unverzichtbar geworden, um die Zuverlässigkeit von Automobilrohren zu überprüfen. Die Automobilindustrie nutzt verschiedene Verfahren wie Ultraschalltests und Röntgenbilder, um die Rohrqualität zu beurteilen, ohne die Rohre während der Prüfung zu beschädigen. Das ist besonders wichtig, da solche Tests Probleme sowohl innerhalb als auch außerhalb der Metallwände erkennen können, die sonst unentdeckt blieben. Die meisten Fertigungsrichtlinien enthalten mittlerweile strenge Vorgaben für NDT-Verfahren, was nachvollziehbar ist, wenn man bedenkt, was passiert, wenn Rohre auf der Straße versagen. Praxisnahe Daten zeigen, dass Unternehmen, die gründliche NDT-Praktiken anwenden, deutlich weniger Probleme mit Rohrversagen im Nachhinein haben. Für Automobilhersteller, die sich um die Sicherheit von Komponenten sorgen, ist diese Art der Prüfung nicht nur empfehlenswert, sondern praktisch zwingend erforderlich.

Toleranzstandards für die Fahrzeugintegration

Die Einhaltung von Toleranzstandards spielt bei der Herstellung von Automobilrohren eine große Rolle, denn andernfalls würden sie beim Einbau ins Auto einfach nicht richtig passen. Die Standards geben den Herstellern genau vor, welche Maße akzeptabel sind und wie viel Spielraum für jede Dimension vorhanden ist. Ohne diese Vorgaben könnten die Rohre möglicherweise nicht korrekt mit anderen Komponenten des Fahrzeugsystems zusammenpassen. Original Equipment Manufacturer (OEM)-Spezifikationen verlangen tatsächlich diese Standards, da schlecht gefertigte Rohre die Funktionsweise eines Fahrzeugs erheblich stören können. Studien haben gezeigt, dass Fahrzeuge, bei denen die engen Toleranzen konsequent eingehalten werden, in der Regel länger halten und insgesamt besser laufen. Die meisten Automobilhersteller wissen dies gut genug, um ihre Rohrfertigung innerhalb dieser Grenzen zu halten, auch wenn dies manchmal höhere Kosten verursacht. Schließlich möchte niemand mit Rückrufaktionen oder Kundenbeschwerden wegen fehlerhafter Installationen konfrontiert sein.

Materialauswahl für den Automobilrohrbau

Hochfestes Stahl vs. Aluminiumlegierungen

Die Auswahl von Materialien für die Herstellung von Automobilrohren erfordert eine Abwägung der Vor- und Nachteile zwischen hochfestem Stahl und Aluminiumlegierungen. Stahl bleibt für viele Hersteller eine bevorzugte Option, da er gut mechanischen Belastungen standhält und die Produktionskosten niedrig hält, besonders wichtig für Bauteile, die maximale strukturelle Integrität benötigen. Aluminium erzählt jedoch eine andere Geschichte. Durch sein geringeres Gewicht verbessert sich die Fahrzeugleistung und die Emissionen sinken – ein Aspekt, dem Automobilhersteller verstärkt Rechnung tragen müssen, angesichts der weltweit neuen Emissionsvorschriften. Allerdings gibt es einen Haken: Aluminium ist teurer in der Anschaffung als Stahl. Industrielle Tests zeigen, dass Fahrzeuge mit Aluminiumrohren in der Regel etwa 5–8 % weniger Kraftstoff verbrauchen als vergleichbare Modelle mit Stahlrohren, ohne Einbußen bei der Crashsicherheit oder den allgemeinen Sicherheitswerten. Die meisten Betriebe entscheiden letztendlich nach dem, was für ihre spezifischen Projektanforderungen, Budgetgrenzen und langfristigen Wartungsüberlegungen am sinnvollsten ist.

Anforderungen an die Korrosionsbeständigkeit

Die Korrosionsbeständigkeit bleibt eine der wichtigsten Anforderungen für automotive Rohrleitungen, insbesondere in Regionen, in denen Fahrzeuge während der Wintermonate Salz auf den Straßen oder in Küstenregionen, die anfällig für Salzwasserschäden sind, ausgesetzt sind. Hersteller unterziehen ihre Rohre umfangreichen Bewertungsprozessen, bevor sie eingesetzt werden, und setzen sie dabei oft Salzsprühkammern aus, die jahrelange Umweltbelastungen innerhalb weniger Tage simulieren. Schutzmaßnahmen reichen von traditionellen Zinkbeschichtungen, die mittels Feuerverzinkung aufgebracht werden, bis hin zu neueren polymerbasierten Behandlungen, die eine Barriere gegen Feuchtigkeitseindringen bilden. Studien zeigen, dass ordnungsgemäß behandelte Rohre in der Nutzung deutlich länger halten und ihre mechanischen Festigkeitseigenschaften im Vergleich zu unbehandelten Rohren besser bewahren. Für Automobilingenieure, die an Fahrzeugdesignspezifikationen arbeiten, geht es bei diesem Aspekt nicht nur darum, den Branchenvorschriften zu entsprechen – es wirkt sich direkt auf die langfristige Fahrzeugzuverlässigkeit und die Kundenzufriedenheit aus.

Anwendungen in Fahrzeugsystemen

Herstellung von Abgasanlagen

Die Herstellung von Fahrzeugabgassystemen erfordert eine Kombination aus sorgfältiger Arbeit und robusten Materialien, die den Belastungen standhalten können. Die meisten Werkstätten beginnen damit, die Rohre in die gewünschte Form zu bringen, verschweißen sie anschließend und versehen sie zuletzt mit Oberflächenbehandlungen, die vor Hitzeschäden und Rost über die Zeit schützen. Bei der Auswahl der Materialien hebt sich insbesondere rostfreier Stahl hervor, da er extremen Temperaturen besser standhält als andere Metalle und in Abgasumgebungen deutlich länger hält. Auch die Automobilhersteller sind kreativ geworden – man denke an diese Doppelauspuff-Anlagen an Sportwagen. Sie sehen zwar gut aus, leisten aber auch tatsächlich eine bessere Arbeit dabei, dem Motor ein besseres 'Atmen' zu ermöglichen, was sauberere Abgase und manchmal sogar einen geringeren Kraftstoffverbrauch bedeutet. All diese Verbesserungen dienen übrigens nicht nur ästhetischen Zwecken. Heutzutage müssen Hersteller strenge Emissionsvorschriften einhalten, sodass jede kleine Veränderung eine Rolle spielt, um Fahrzeuge zu konstruieren, die sowohl leistungsstark sind als auch innerhalb der gesetzlichen Grenzwerte bleiben.

Fertigungstechniken für Treibstoffleitungen

Rohre für Kraftstoffleitungen herzustellen, erfordert wirklich sorgfältige Arbeit, da wir es mit hochentzündlichen Materialien zu tun haben. Die Hauptschritte umfassen spezielle Schweißtechniken, das Erzeugen nahtloser Rohre und umfangreiche Tests, um zu prüfen, ob alles ordnungsgemäß zusammengehalten wird. Die Einhaltung von Vorschriften seitens Organisationen wie SAE ist nicht nur eine Empfehlung – sie ist entscheidend dafür, dass diese Teile genau dann nicht versagen, wenn es am wichtigsten ist. Praxisnahe Beispiele zeigen, was passiert, wenn Hersteller beispielsweise Laserschneidanlagen und Roboter für Schweißarbeiten einsetzen. Diese modernisierten Verfahren liefern Kraftstoffleitungen, die tatsächlich eine bessere Leistung erbringen und geringere Risiken bergen. Ein Blick auf die Entwicklung der Automobilindustrie verdeutlicht, warum kontinuierliche Verbesserungen in Fertigungsprozessen sowohl für die Sicherheit der Fahrer als auch für die Fahrzeugleistung von großer Bedeutung sind.

FAQ

Welche sind die Hauptkomponenten einer Maschine zum Herstellen von Automobilröhren?

Eine Rohrbiegemaschine für Automobile besteht aus wichtigen Komponenten wie dem Auswinder, den Formabschnitten, der Schweßeinheit und dem Kühlystem. Jeder davon spielt eine entscheidende Rolle bei der Herstellung hochwertiger Röhren.

Wie verbessert CNC-Technologie die Rohrherstellung?

CNC-Technologie ermöglicht eine präzise Steuerung der Fertigungsparameter, reduziert Fehler und steigert die Gesamt-effizienz und Qualität der Rohrherstellung.

Welche Materialien werden bei der Herstellung von Automobilröhren häufig verwendet?

Häufig verwendete Materialien umfassen hochfestes Stahl und Aluminiumlegierungen, die jeweils spezifische Vorteile wie Dauerhaftigkeit oder Gewichtsreduzierung zur besseren Kraftstoffeffizienz bieten.

Warum ist zerstörungsfreie Prüfung in der Produktion von Automobilröhren wichtig?

Zerstörungsfreie Prüfung gewährleistet die Integrität und Sicherheit von Automobilröhren, indem sie potenzielle Mängel erkennt, ohne den Artikel zu beschädigen.

Welche Rolle spielt Korrosionsbeständigkeit bei Automobilröhren?

Korrosionsbeständigkeit ist entscheidend für die Sicherstellung der Lebensdauer und Zuverlässigkeit von Automobilröhren, insbesondere bei rauen Umweltbedingungen.

Inhaltsverzeichnis

- Automobilrohrerzeugungsmaschine: Kernkomponenten und Betrieb

- Wie Drehziehbiegen rohrförmige Bauteile für das Automobilwesen formt

- Induktionsbiegetechnologie im Automobilbau

- CNC-Steuersysteme in der modernen Rohrbearbeitung

- Qualitätsicherung bei der Automobilrohrherstellung

- Materialauswahl für den Automobilrohrbau

- Anwendungen in Fahrzeugsystemen

-

FAQ

- Welche sind die Hauptkomponenten einer Maschine zum Herstellen von Automobilröhren?

- Wie verbessert CNC-Technologie die Rohrherstellung?

- Welche Materialien werden bei der Herstellung von Automobilröhren häufig verwendet?

- Warum ist zerstörungsfreie Prüfung in der Produktion von Automobilröhren wichtig?

- Welche Rolle spielt Korrosionsbeständigkeit bei Automobilröhren?