Grundlagen der modernen ERW-Rohr-Fertigungstechnologie

Die ERW-Rohrerzeugungslinie stellt eine Grundlage der modernen industriellen Rohrproduktion dar und revolutioniert die Herstellung hochwertiger geschweißter Rohre. Dieses anspruchsvolle Fertigungssystem kombiniert präzise Ingenieurskunst mit fortschrittlicher Schweißtechnologie, um Rohre herzustellen, die strengen Industriestandards entsprechen. Durch elektrisches Widerstandsschweißen (ERW) verwandeln diese Anlagen flache Stahlbänder in robuste, gleichmäßige Rohre, die für verschiedene Anwendungen in mehreren Branchen unerlässlich sind.

Die heutigen ERW-Rohrfertigungsanlagen stellen den Höhepunkt jahrzehntelanger technologischer Fortschritte in der Rohrherstellung dar. Diese hochmodernen Anlagen verfügen über automatisierte Steuerungen, präzise Überwachungssysteme und innovative Schweißtechniken, um eine gleichbleibend hohe Produktqualität sicherzustellen. Die Bedeutung von ERW-Rohrmühlen in der modernen Fertigung ist nicht zu unterschätzen, da sie eine effiziente und kostengünstige Lösung zur Herstellung von Rohren bieten, die weltweit für wesentliche Infrastrukturprojekte benötigt werden.

Kernkomponenten und Funktionsprinzipien

Wesentliche Ausrüstung in einer ERW-Rohrmühle

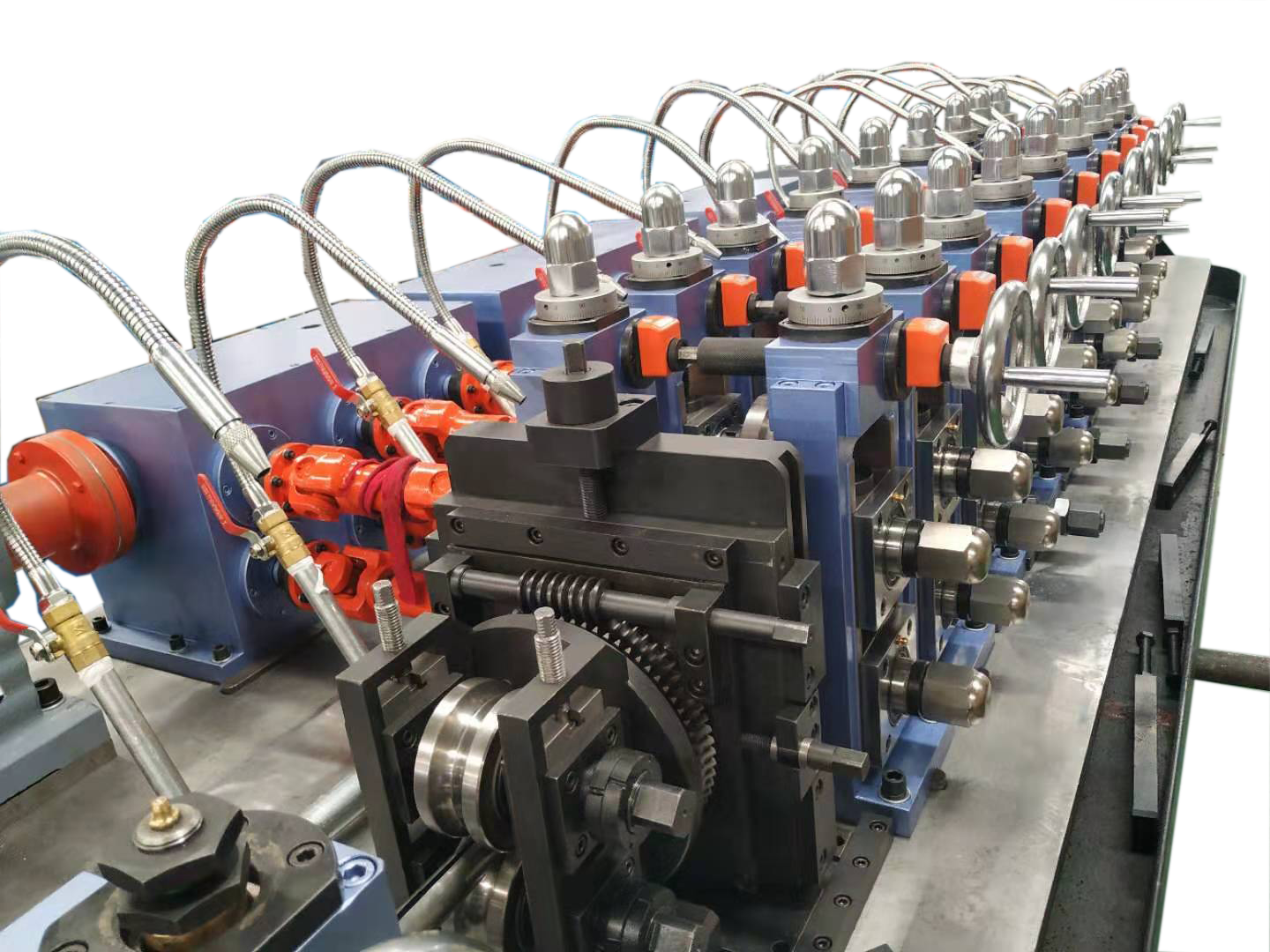

Im Herzen jeder ERW-Rohrmühle befindet sich eine Reihe spezialisierter Maschinen, die dafür ausgelegt sind, flaches Stahlband in zylindrische Rohre umzuwandeln. Der Prozess beginnt mit dem Abwickler, der die Stahlbänder in die Mühle einführt. Formrollen gestalten das Stahlband schrittweise zu einer röhrenförmigen Struktur, während Hochfrequenz-Schweißanlagen die Kanten nahtlos verbinden. Qualitätskontrollstationen, einschließlich Ultraschallprüfanlagen und Kalibriergeräte, stellen sicher, dass das Endprodukt exakt den Vorgaben entspricht.

Die Mühle umfasst außerdem hochentwickelte Schneidanlagen, Handhabungsgeräte und automatisierte Verpackungslösungen. Jede Komponente spielt eine entscheidende Rolle bei der Aufrechterhaltung der Produktionseffizienz und der Produktqualität. Moderne ERW-Rohrmühlen verfügen oft über fortschrittliche Automatisierungssysteme, die diese verschiedenen Komponenten koordinieren, den Produktionsfluss optimieren und Ausfallzeiten minimieren.

Herstellungsprozessablauf

Die Fertigungssequenz in einer ERW-Rohrfertigung folgt einem sorgfältig orchestrierten Prozess. Zunächst werden Stahlcoils auf die Abwickelvorrichtung geladen, wo sie kontrolliert in die Anlage eingeführt werden. Das Band durchläuft anschließend mehrere Formgebungsstufen, die jeweils präzise kalibriert sind, um den gewünschten Rohrdurchmesser und die gewünschte Form zu erreichen. Die entscheidende Schweißphase erfolgt, wenn die Kanten zusammengeführt werden, wobei ein hochfrequentes elektrisches Widerstandsschweißverfahren eingesetzt wird, um eine feste und gleichmäßige Naht zu erzeugen.

Nach dem Schweißen wird das Rohr unmittelbar einer Wärmebehandlung unterzogen, um Spannungen im Schweißbereich abzubauen. Weitere Schritte umfassen das Kühlen, Kalibrieren und Richten. Qualitätskontrollmaßnahmen sind in den gesamten Prozess integriert, wobei sowohl automatische als auch manuelle Inspektionen sicherstellen, dass jedes Rohr die geforderten Spezifikationen erfüllt. Die letzten Arbeitsschritte beinhalten das Längenschneiden, die Endbearbeitung und die Vorbereitung zum Versand.

Qualitätskontrolle und Produktionstandards

Inspektionsverfahren

Moderne ERW-Rohrmühlen setzen auf ausgeklügelte Inspektionssysteme, um strenge Qualitätsstandards einzuhalten. Zerstörungsfreie Prüfverfahren wie Ultraschall- und Wirbelstromprüfung überwachen kontinuierlich die Nahtintegrität. Fortschrittliche Bildverarbeitungssysteme scannen Oberflächenfehler, während Laser-Messgeräte die Maßhaltigkeit sicherstellen. Diese Technologien arbeiten zusammen, um potenzielle Probleme zu erkennen und zu beheben, bevor sie das Endprodukt beeinträchtigen.

Die Qualitätskontrolllabore in der Mühlenanlage führen regelmäßige Materialprüfungen durch, bei denen mechanische Eigenschaften, chemische Zusammensetzung und Schweißnahtfestigkeit analysiert werden. Dieser umfassende Ansatz zur Qualitätssicherung gewährleistet, dass die hergestellten Rohre die Industriestandards und Kundenspezifikationen erfüllen oder übertreffen.

Zertifizierung und Konformität

ERW-Rohrfertigungsanlagen müssen strengen internationalen Normen und Zertifizierungsanforderungen entsprechen. Dazu gehört die Einhaltung von Spezifikationen nach API, ASTM und ISO sowie anderen. Regelmäßige Audits und Zertifizierungen stellen sicher, dass die Fertigungsprozesse und Qualitätskontrollsysteme höchste Standards der Exzellenz aufrechterhalten. Dokumentations- und Rückverfolgbarkeitssysteme verfolgen die Produktionsgeschichte jedes Rohrs – vom Rohmaterial bis zum fertigen Produkt.

Umwelt- und Sicherheitszertifizierungen spielen auch bei modernen Walzwerksbetrieben eine entscheidende Rolle. Die Anlagen müssen die Einhaltung umweltrechtlicher Vorschriften nachweisen und gleichzeitig sichere Arbeitsbedingungen für das Personal gewährleisten. Dieses Bekenntnis zu Standards geht über die Produktqualität hinaus und umfasst alle Aspekte des Walzwerkbetriebs.

Anwendungen und Marktnachfrage

Industrielle Anwendungen und Spezifikationen

ERW-Rohre, die in diesen Werken hergestellt werden, finden vielfältige industrielle Anwendungen. Der Öl- und Gassektor ist stark auf diese Rohre für Transport- und Verteilungsnetze angewiesen. Die Bauindustrie nutzt sie für Konstruktionsanwendungen und Versorgungssysteme. Wasserversorgungssysteme, chemische Verarbeitungsanlagen und Fertigungsstätten sind alle in ihrem Betrieb auf ERW-Rohre angewiesen.

Unterschiedliche Anwendungen erfordern spezifische Rohrspezifikationen, einschließlich verschiedener Durchmesser, Wandstärken und Stahlsorten. ERW-Rohrwälder müssen die Flexibilität bewahren, Rohre herzustellen, die diesen unterschiedlichen Anforderungen entsprechen, und dabei eine gleichbleibende Qualität aller Produkte sicherstellen.

Marktentwicklung und Zukunftsperspektiven

Die globale Nachfrage nach ERW-Rohren wächst weiterhin aufgrund der Entwicklung der Infrastruktur und des industriellen Ausbaus. Schwellenmärkte zeigen besonders starke Nachfrage, begleitet von steigenden Investitionen in die Öl- und Gasinfrastruktur, Wassermanagementsysteme und Bauprojekte. Dieses Wachstum eröffnet ERW-Rohrfabriken Möglichkeiten, ihre Kapazitäten auszubauen und die Produktionseffizienz zu verbessern.

Technologische Fortschritte bei Walzwerkmaschinen und -verfahren entwickeln sich kontinuierlich weiter und versprechen noch höhere Präzision und Produktivität. Branchentrends weisen auf eine zunehmende Automatisierung, verbesserte Energieeffizienz und erweiterte Qualitätskontrollsysteme hin, wodurch sichergestellt wird, dass ERW-Rohrfabriken an der Spitze der industriellen Fertigungstechnologie bleiben.

Häufig gestellte Fragen

Was unterscheidet die Herstellung von ERW-Rohren von anderen Rohrproduktionsverfahren?

Die ERW-Rohrfertigung zeichnet sich durch den Einsatz der elektrischen Widerstandsschweißtechnologie aus, die eine durchgehende, hochfeste Schweißnaht erzeugt. Dieses Verfahren bietet Vorteile hinsichtlich Produktionsgeschwindigkeit, Kosteneffizienz und Konsistenz im Vergleich zu anderen Methoden wie der nahtlosen Rohrfertigung oder dem Spiralnahtschweißen.

Wie stellen ERW-Rohrwerke eine gleichbleibende Produktqualität sicher?

ERW-Rohrwerke gewährleisten die Qualität durch mehrere Kontrollstufen, einschließlich automatisierter Inspektionssysteme, kontinuierlicher Überwachung der Schweißparameter und umfassender Prüfprotokolle. Regelmäßige Kalibrierung der Ausrüstung, geschulte Bediener und die strikte Einhaltung internationaler Standards tragen alle zur konsistenten Produktqualität bei.

Welche primären Wartungsanforderungen bestehen für ein ERW-Rohrwerk?

Die Wartung einer ERW-Rohrproduktionsanlage erfordert regelmäßige Inspektionen und Instandhaltungsarbeiten an kritischen Komponenten, insbesondere Formrollen, Schweißgeräten und Prüfsystemen. Vorbeugende Wartungspläne, sorgfältige Überwachung von verschleißanfälligen Teilen sowie regelmäßige Kalibrierung der Steuersysteme tragen dazu bei, eine optimale Leistung sicherzustellen und Ausfallzeiten zu minimieren.