Die Herstellung von Präzisionsstahlrohren erfordert hochentwickelte Maschinen, die gleichbleibende Qualität liefern und gleichzeitig kosteneffizient arbeiten. Eine ERW-Rohrproduktionslinie stellt den Höhepunkt der modernen Rohrfertigungstechnologie dar und verbindet fortschrittliches Ingenieurwesen mit zuverlässiger Leistung, um anspruchsvolle industrielle Spezifikationen zu erfüllen. Diese spezialisierten Produktionssysteme haben die Herangehensweise an die Stahlrohrfertigung revolutioniert und bieten eine überlegene Kontrolle hinsichtlich Maßgenauigkeit und Materialeigenschaften. Die Integration automatisierter Steuerungen und präziser Werkzeuge stellt sicher, dass jedes Rohr höchsten Qualitätsansprüchen genügt und gleichzeitig die Produktionseffizienz maximiert wird.

Verständnis der ERW-Technologie in der modernen Fertigung

Grundlagen des elektrischen Widerstandsschweißens

Das elektrische Widerstandsschweißen bildet die Kerntechnologie hinter jeder leistungsstarken ERW-Rohrproduktionslinie und nutzt gesteuerten elektrischen Strom, um metallurgisch einwandfreie Schweißnähte zu erzeugen. Dieser Prozess erzeugt Wärme durch elektrischen Widerstand an der Kontaktstelle zwischen den Kanten des Stahlbandes und bildet unter präzise gesteuerter Druckkraft eine Schweissnaht. Die Technologie macht Zusatzwerkstoffe oder Schutzgase überflüssig und stellt somit eine umweltfreundliche und kosteneffiziente Fertigungslösung dar. Moderne Anlagen verfügen über hochentwickelte Temperaturüberwachungs- und Stromregelungssysteme, um eine gleichbleibende Schweißnahtqualität bei unterschiedlichen Materialvorgaben sicherzustellen.

Der Schweißprozess erfolgt in Millisekunden und erfordert eine präzise zeitliche Abstimmung und Druckanwendung, um eine optimale Verbindungsfestigkeit zu erreichen. Moderne ERW-Rohrwalzwerke verfügen über digitale Steuerungssysteme, die Schweißparameter kontinuierlich überwachen und in Echtzeit anpassen, um Schwankungen in der Materialdicke oder Zusammensetzung auszugleichen. Dieser Automatisierungsgrad stellt sicher, dass jede Schweißnaht die branchenüblichen Standards für mechanische Eigenschaften und Haltbarkeit erfüllt oder überschreitet. Die resultierenden Verbindungen weisen Festigkeitseigenschaften auf, die mit dem Grundmaterial vergleichbar oder diesem überlegen sind, wodurch sich ERW-Rohre für Hochdruckanwendungen eignen.

Materialverarbeitungsfähigkeiten

Moderne ERW-Rohrmühlenanlagen verarbeiten eine breite Palette von Stahlsorten und Spezifikationen, von Standard-Kohlenstoffstählen bis hin zu hochfesten Legierungen. Die Flexibilität in der Materialverarbeitung umfasst unterschiedliche Dickenbereiche, typischerweise von 0,5 mm bis 25 mm, abhängig von der Anlagenkonfiguration und den vorgesehenen Anwendungen. Diese Vielseitigkeit ermöglicht es Herstellern, unterschiedliche Märkte wie den Bauwesen-, Automobil-, Möbel- und Stahlbau-Sektor zu bedienen. Fortschrittliche Materialhandhabungssysteme gewährleisten konstante Vorschubgeschwindigkeiten und eine korrekte Bandausrichtung während des gesamten Umformprozesses.

In moderne Walzwerksanlagen integrierte Qualitätskontrollmaßnahmen umfassen die kontinuierliche Überwachung von Materialeigenschaften und Maßgenauigkeit. Inline-Inspektionssysteme erkennen Abweichungen und korrigieren diese, bevor sie die Endproduktqualität beeinträchtigen, wodurch Ausschuss reduziert und eine konsistente Einhaltung der Ausgabespezifikationen sichergestellt wird. Die Fähigkeit, verschiedene Stahlsorten ohne umfangreiche Umrüstungen zu verarbeiten, erhöht die Produktionseffizienz und verringert die Stillstandszeiten zwischen Produktionsläufen. Diese Anpassungsfähigkeit ist entscheidend für Hersteller, die mehrere Marktsegmente mit unterschiedlichen Qualitätsanforderungen bedienen.

Technische Spezifikationen und Leistungsparameter

Produktionskapazität und Geschwindigkeitsregelung

Die Produktionsraten für industrielle ERW-Rohrwalzwerke variieren erheblich je nach Rohrdurchmesser, Wanddicke und Materialspezifikationen. Hochleistungssysteme erreichen bei Standardanwendungen Produktiongeschwindigkeiten von über 100 Metern pro Minute, wobei gleichzeitig enge Maßhaltigkeiten während des gesamten Prozesses gewahrt bleiben. Frequenzumrichter ermöglichen eine präzise Drehzahlregelung, sodass die Bediener die Produktionsraten an spezifische Materialkombinationen und Qualitätsanforderungen anpassen können. Das Verhältnis zwischen Produktionsgeschwindigkeit und Schweißnahtqualität erfordert eine sorgfältige Abstimmung, um konsistente Ergebnisse sicherzustellen.

Moderne Mühlenkonstruktionen integrieren prädiktive Algorithmen, die Produktionsparameter automatisch anhand von Materialeigenschaften und gewünschten Ausgabespezifikationen anpassen. Diese Systeme analysieren historische Leistungsdaten, um Einstellungen für neue Produktionsdurchläufe zu optimieren, wodurch die Rüstzeit minimiert und Materialverschwendung während des Übergangs reduziert wird. Funktionen zur Echtzeitüberwachung liefern unmittelbares Feedback zu Produktionsleistung und Qualitätskennzahlen und ermöglichen proaktive Anpassungen, um eine optimale Leistung aufrechtzuerhalten. Die Integration von Industrie-4.0-Technologien verbessert zudem die Sichtbarkeit und Kontrollmöglichkeiten in der Produktion.

Maßhaltigkeit und Qualitätsstandards

Die Erzielung konstanter Maßhaltigkeit stellt einen entscheidenden Leistungsindikator für jedes professionelle erdrohrmühle installation. Fortschrittliche Formstationen nutzen präzisionsgefertigte Werkzeuge, um Durchmessertoleranzen innerhalb von ±0,1 mm über die gesamte Produktionsreihe hinweg einzuhalten. Die Wanddicken-Gleichmäßigkeit erreicht typischerweise Abweichungen von weniger als ±5 % gegenüber den Nennvorgaben, wodurch gleichbleibende mechanische Eigenschaften über den gesamten Rohrabschnitt gewährleistet sind. Diese engen Toleranzen erfordern ausgeklügelte Kalibrierverfahren und regelmäßige Wartungsprotokolle, um die Leistungsfähigkeit aufrechtzuerhalten.

Qualitätssicherungssysteme umfassen mehrere Prüfpunkte während des gesamten Produktionsprozesses, von der Überprüfung eingehender Materialien bis zur abschließenden Produktprüfung. Automatisierte Messsysteme überwachen kontinuierlich kritische Abmessungen und warnen die Bediener sofort bei Abweichungen, die Beachtung erfordern. Algorithmen zur statistischen Prozessregelung verfolgen Qualitätstrends und prognostizieren potenzielle Probleme, bevor sie die Produktionsqualität beeinträchtigen. Dokumentationssysteme führen umfassende Aufzeichnungen aller Qualitätsmessungen, unterstützen Rückverfolgbarkeitsanforderungen und Maßnahmen zur kontinuierlichen Verbesserung.

Integration des Fertigungsprozesses und Workflow

Bandvorbereitungs- und Zuführsysteme

Eine effektive Bandvorbereitung bildet die Grundlage für den erfolgreichen Betrieb von ERW-Rohrmühlen und erfordert eine präzise Kanten- und Oberflächenvorbereitung, um eine optimale Schweißqualität sicherzustellen. Automatisierte Abwickelsysteme gewährleisten eine gleichmäßige Zugkraftregelung beim Zuführen des Materials in den Formabschnitt und verhindern so Bandverformungen oder Oberflächenschäden. Beim Kürzen der Bandkanten werden Unregelmäßigkeiten oder Verunreinigungen entfernt, die die Schweißnahtintegrität beeinträchtigen könnten, wobei hochpräzise Schneidwerkzeuge mit langer Standzeit zum Einsatz kommen. Die Integration von Bandverbindesystemen ermöglicht kontinuierliche Produktionsläufe, indem aufeinanderfolgende Coils ohne Unterbrechung miteinander verbunden werden.

Materialverfolgungssysteme überwachen die Bandposition und -qualität während des gesamten Vorbereitungsprozesses und liefern Echtzeit-Rückmeldungen zu potenziellen Problemen, die Beachtung erfordern. Pufferspeichersysteme gleichen Schwankungen im Materialfluss aus und gewährleisten konstante Zufuhrraten für nachgeschaltete Umformprozesse, unabhängig von Schwankungen der Abrollgeschwindigkeit. Oberflächenreinigungseinrichtungen entfernen Zunder, Ölreste und andere Verunreinigungen, die die Schweißqualität oder die Oberflächenqualität beeinträchtigen könnten. Diese Vorbereitungsschritte sind entscheidend, um gleichbleibende Produktionsergebnisse zu erzielen und qualitätsbedingte Stillstandszeiten zu minimieren.

Konfiguration und Steuerung der Umformstation

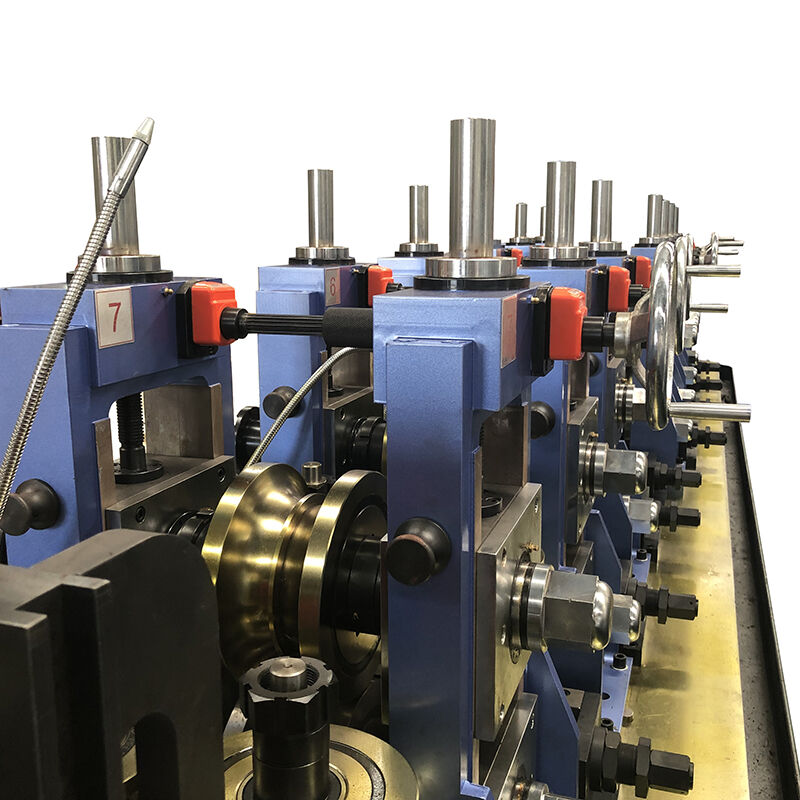

Die progressive Formgebung stellt das Herzstück der ERW-Rohrmillentechnologie dar und nutzt mehrere Formstationen, um flache Bänder schrittweise in präzise runde Querschnitte zu formen. Jede Formstation verfügt über justierbare Werkzeuge, die verschiedene Rohrdurchmesser innerhalb des Betriebsbereichs der Anlage aufnehmen können, typischerweise mehrere Größenfamilien mit minimalem Rüstaufwand abdeckend. Die Formfolge folgt sorgfältig konstruierten Profilen, die Materialspannungen minimieren und gleichzeitig die Zielmaße erreichen, wodurch Kantenwellungen oder Oberflächenfehler vermieden werden, die die Qualität des Endprodukts beeinträchtigen könnten.

Servogesteuerte Positioniersysteme ermöglichen eine präzise Einstellung der Formrollen während der Produktion, wodurch die Bediener die Rohrmaße feinjustieren können, ohne die Anlage anhalten zu müssen. Kraftüberwachungssysteme erfassen die Formkräfte an jeder Station und geben frühzeitig Warnungen bei Werkzeugverschleiß oder Materialänderungen aus, die die Produktqualität beeinträchtigen könnten. Fortschrittliche Walzgerüstdesigns integrieren automatische Einrichtfunktionen, die die Formwerkzeuge basierend auf den vorgegebenen Rohrspezifikationen positionieren, wodurch die Rüstzeit verkürzt und der benötigte Bedienerwissen für Konfigurationsänderungen minimiert wird.

Qualitätskontrolle und Testverfahren

Inline-Inspektionstechnologien

Die umfassende Qualitätskontrolle beginnt mit Echtzeit-Überwachungssystemen, die in die gesamte ERW-Rohrmühlen-Produktionslinie integriert sind und fortschrittliche Sensortechnologien nutzen, um dimensionsbezogene Abweichungen und Oberflächenfehler zu erkennen. Lasermesssysteme verfolgen kontinuierlich Rohrdurchmesser, Wanddicke und Ovalitätsparameter und liefern sofortige Rückmeldungen an die Prozesssteuerungssysteme, um erkannte Abweichungen automatisch zu korrigieren. Ultraschallprüfverfahren überprüfen die Nahtintegrität, ohne den Produktionsablauf zu unterbrechen, und stellen sicher, dass jedes Rohr vor der Weiterverarbeitung oder Verpackung den strukturellen Anforderungen entspricht.

Sichtprüfsysteme überprüfen die Oberflächenqualität und erkennen optische Fehler, die die Kundenzufriedenheit oder nachgelagerte Produktionsprozesse beeinträchtigen könnten. Diese automatisierten Systeme arbeiten mit Produktionstempo, wodurch manuelle Inspektionen entfallen und gleichzeitig ein einheitliches Bewertungskriterium über alle Schichten hinweg gewährleistet ist. Die Datenaufzeichnungsfunktion speichert umfassende Aufzeichnungen aller Prüfergebnisse, unterstützt die statistische Analyse von Produktionstrends und ermöglicht die Identifizierung von Verbesserungspotenzialen. Die Integration in die Walzwerkssteuerungssysteme ermöglicht die automatische Aussortierung nicht konformer Produkte, während die Produktion kontinuierlich weiterläuft.

Prüfnormen und Zertifizierungsanforderungen

Moderne ERW-Rohrwalzstraßen müssen zahlreiche internationale Normen einhalten, die die Qualität und Leistungsmerkmale der Rohrherstellung regeln. Prüfprotokolle umfassen typischerweise die Überprüfung mechanischer Eigenschaften durch Zugfestigkeit, Streckgrenze und Dehnungsmessungen an repräsentativen Proben jeder Produktionscharge. Die Prüfung unter hydrostatischem Druck bestätigt die Drucktragfähigkeit unter kontrollierten Bedingungen und stellt sicher, dass die fertigen Rohre die vorgeschriebenen Betriebsdruckwerte mit angemessenen Sicherheitsmargen erfüllen.

Zertifizierungsanforderungen verlangen häufig die Überprüfung von Qualitätsystemen und Prüfverfahren durch eine unabhängige Stelle, insbesondere für Anwendungen in kritischen Branchen wie der Öl- und Gasindustrie oder im Hochbau. Dokumentationssysteme gewährleisten eine lückenlose Rückverfolgbarkeit von den Rohmaterialzertifikaten bis hin zu den Ergebnissen der Endprüfung und unterstützen so die Qualitätsanforderungen der Kunden sowie die Einhaltung gesetzlicher Vorschriften. Die regelmäßige Kalibrierung der Prüfgeräte stellt die Messgenauigkeit und Zuverlässigkeit sicher, während die Validierung der Prüfverfahren die Konformität mit geltenden Normen und Spezifikationen bestätigt.

Anwendungen und Anforderungen der Industrie

Bau- und Konstruktionsanwendungen

Die Bauindustrie stellt einen wichtigen Markt für ERW-Rohrwalzwerksprodukte dar und verwendet Stahlrohre in tragenden Konstruktionen, Gerüstsystemen und architektonischen Anwendungen, bei denen eine präzise Dimensionskontrolle und gleichbleibende Qualität erforderlich sind. Tragwerksplaner spezifizieren ERW-Rohre aufgrund ihrer vorhersehbaren mechanischen Eigenschaften und ihrer Kosteneffizienz im Vergleich zu nahtlosen Alternativen, insbesondere bei Anwendungen, bei denen moderate Druckfestigkeiten ausreichen. Bauvorschriften berücksichtigen zunehmend die Leistungsfähigkeit von ERW-Rohren, wodurch deren Einsatz in tragenden Konstruktionen erweitert wird, die bisher nahtlosen Produkten vorbehalten waren.

Architektonische Anwendungen erfordern eine hervorragende Oberflächenqualität und Maßhaltigkeit, die moderne ERW-Rohrwalzwerke durch fortschrittliche Form- und Endbearbeitungssysteme problemlos bereitstellen. Die Möglichkeit, Sondergrößen und -spezifikationen herzustellen, ermöglicht es Architekten und Ingenieuren, strukturelle Designs zu optimieren und gleichzeitig ästhetische Anforderungen zu erfüllen. Die Verträglichkeit mit Verzinkung gewährleistet eine langfristige Korrosionsbeständigkeit bei Außenanwendungen, während verschiedene Oberflächenbehandlungen unterschiedlichste architektonische Oberflächen und Schutzbeschichtungen ermöglichen.

Industrielle und Fertigungsnutzungen

Fertigungsindustrien nutzen ERW-Rohre in Fluidsystemen, pneumatischen Anwendungen und beim Maschinenbau, wo Zuverlässigkeit und Kostenwirksamkeit von entscheidender Bedeutung sind. Die durch Präzisions-ERW-Rohrmühlen erzielte gleichbleibende Maßgenauigkeit ermöglicht Fertigungsschritte mit engen Toleranzen, ohne dass zusätzliche Bearbeitungs- oder Kalibrieroperationen erforderlich sind. Wärmebehandlungsmöglichkeiten erlauben es Herstellern, spezifische mechanische Eigenschaften für anspruchsvolle Anwendungen zu erreichen, wie beispielsweise erhöhte Festigkeit oder verbesserte Umformbarkeit.

Prozessindustrien setzen auf ERW-Rohre für Flüssigkeitssysteme mit niedrigem bis mittlerem Druck, da sie im Vergleich zu nahtlosen Alternativen kostengünstiger sind und gleichzeitig die Leistungsanforderungen erfüllen. Die Möglichkeit, individuelle Wandstärkenkombinationen herzustellen, optimiert das Systemdesign für spezifische Druck- und Durchflussanforderungen. Qualitätszertifizierungsprogramme ermöglichen den Einsatz in regulierten Branchen, in denen Rückverfolgbarkeit und Leistungsnachweis für die Betriebserlaubnis zwingend erforderlich sind.

Wartung und Betriebsoptimierung

Präventive Wartungsprogramme

Erfolgreiche ERW-Rohrwalzstraßen erfordern umfassende vorbeugende Wartungsprogramme, die sowohl mechanische Komponenten als auch Steuerungssysteme berücksichtigen, um eine gleichbleibende Produktionsfähigkeit und Produktqualität sicherzustellen. Geplante Wartungsintervalle, basierend auf produzierten Tonnen oder Betriebsstunden, verhindern unerwartete Ausfälle und optimieren gleichzeitig die Werkzeuglebensdauer sowie die Systemleistung. Schmiersysteme verwenden fortschrittliche synthetische Schmierstoffe, die für Hochgeschwindigkeits- und Hochlastanwendungen entwickelt wurden, wie sie typisch für moderne Rohrwalzstraßen sind, wodurch die Lebensdauer der Komponenten verlängert und der Wartungsbedarf reduziert wird.

Technologien für die vorausschauende Wartung überwachen kritische Komponenten durch Schwingungsanalyse, Thermografie und Öl-Analyseprogramme, die sich entwickelnde Probleme erkennen, bevor sie die Produktionsabläufe beeinträchtigen. Diese Technologien ermöglichen eine bedarfsgerechte Wartungsplanung, die die Ressourcennutzung optimiert und ungeplante Ausfallzeiten minimiert. Dokumentationssysteme verfolgen Wartungsarbeiten und die Leistung von Komponenten, unterstützen Initiativen zur kontinuierlichen Verbesserung und optimieren die Lagerbestände an Ersatzteilen basierend auf tatsächlichen Verbrauchsmustern und Ausfallursachen.

Operator Training and Safety Protocols

Ein effektiver Betrieb komplexer ERW-Rohrmühlen erfordert umfassende Schulungsprogramme für Bediener, die sowohl technische Betriebsabläufe als auch Sicherheitsprotokolle abdecken, die zum Schutz des Personals und zum Erhalt der Ausrüstung unerlässlich sind. Die Schulungsinhalte behandeln Einrichtverfahren, Methoden zur Qualitätskontrolle, Fehlerbehebungstechniken und Notfallmaßnahmen, die für einen sicheren und effizienten Produktionsbetrieb erforderlich sind. Praxisnahe Schulungen mit tatsächlichen Produktionsanlagen stellen sicher, dass die Bediener praktische Fähigkeiten entwickeln und gleichzeitig das Verhältnis zwischen Prozessparametern und Qualitätsresultaten verstehen lernen.

Sicherheitsprotokolle umfassen Maschinenschutzsysteme, Lockout/Tagout-Verfahren und Notabschaltungsfunktionen, die darauf ausgelegt sind, das Personal während des normalen Betriebs und bei Wartungsarbeiten zu schützen. Regelmäßige Sicherheitsaudits überprüfen die Einhaltung der festgelegten Protokolle und identifizieren Verbesserungsmöglichkeiten bei Sicherheitssystemen oder Verfahren. Kontinuierliche Schulungsprogramme halten die Bediener auf dem neuesten Stand bezüglich sich weiterentwickelnder Technologien und Sicherheitsstandards und unterstützen so sowohl die Einhaltung gesetzlicher Vorschriften als auch betriebliche Exzellenzziele während des gesamten Anlagenlebenszyklus.

FAQ

Welche Faktoren bestimmen die Produktionskapazität einer ERW-Rohrmühle

Die Produktionskapazität hängt von mehreren Schlüsselfaktoren ab, darunter der Rohrdurchmesserbereich, die Wandstärkenanforderungen, die Materialgüte und die gewünschten Qualitätsstufen. Rohre mit größerem Durchmesser erfordern in der Regel langsamere Produktionsgeschwindigkeiten, um die Formqualität aufrechtzuerhalten, während dickwandige Materialien möglicherweise reduzierte Geschwindigkeiten für eine ordnungsgemäße Schweißung benötigen. Die Konfiguration der ERW-Rohrstraße, einschließlich der Anzahl der Formstationen und der Leistungsangaben, beeinflusst direkt die maximal erreichbare Produktionsrate. Fortschrittliche Steuerungssysteme können die Geschwindigkeitseinstellungen automatisch basierend auf Materialeigenschaften und Zielvorgaben optimieren, um den Durchsatz zu maximieren und gleichzeitig die Qualitätsstandards einzuhalten.

Wie unterscheidet sich das ERW-Schweißen von anderen Rohrfertigungsmethoden

Das ERW-Schweißen bietet im Vergleich zur Herstellung nahtloser Rohre erhebliche Vorteile hinsichtlich Kostenersparnis und Produktionseffizienz sowie eine überlegene Maßhaltigkeit gegenüber spiralgeschweißten Alternativen. Das Verfahren eliminiert die Notwendigkeit kostspieliger Durchbohrungen, die bei der Herstellung nahtloser Rohre erforderlich sind, wodurch sowohl der Energieverbrauch als auch Abfall von Rohmaterial reduziert werden. Moderne ERW-Rohrwalagentechnologie erreicht eine Schweißnahtqualität, die vielen Anwendungen genügt oder diese sogar übertrifft, für die zuvor nahtlose Rohre benötigt wurden, wodurch sich Marktchancen erweitern, während gleichzeitig wettbewerbsfähige Preisvorteile beibehalten werden. Zu den ökologischen Vorteilen zählen geringerer Energieverbrauch und die Eliminierung von Schweißzusatzwerkstoffen, die bei anderen geschweißten Rohrverfahren erforderlich sind.

Welche Wartungsanforderungen sind entscheidend für eine optimale Leistung

Zu den kritischen Wartungsbereichen gehören die regelmäßige Kalibrierung der Schweißsysteme, der systematische Austausch von Umformwerkzeugen basierend auf Verschleißmustern und eine umfassende Schmierung von Hochgeschwindigkeitskomponenten entlang des gesamten Walzwerks. Die Wartung der Schweißelektroden ist entscheidend für eine gleichbleibende Schweißqualität und erfordert regelmäßiges Nachbearbeiten und Ersetzen gemäß Produktions-tonnage-Richtlinien. Der Zustand der Umformrollen beeinflusst direkt die Rohrqualität und muss durch regelmäßige Inspektionen und Messverfahren überwacht werden. Die Kalibrierung des Steuerungssystems gewährleistet eine genaue Kontrolle der Prozessparameter und sollte den Herstellerempfehlungen hinsichtlich Häufigkeit und Verfahren folgen.

Können moderne ERW-Rohrmühlen-Systeme Sonderstahlsorten verarbeiten

Moderne ERW-Rohrwalzstraßen-Designs berücksichtigen eine breite Palette an Spezialstahlsorten, einschließlich hochfester niedriglegierter Stähle, Edelstahlzusammensetzungen und verschiedene beschichtete Materialien, mit entsprechenden Systemanpassungen. Fortschrittliche Schweißsteuerungen ermöglichen die Optimierung von Parametern für unterschiedliche Materialzusammensetzungen, um eine korrekte Schweißnahtdurchdringung und ausreichende Verbindungsfestigkeit bei verschiedenen Stahlsorten sicherzustellen. Für bestimmte Spezialanwendungen können zusätzliche Ausrüstungen erforderlich sein, wie beispielsweise leistungsstärkere Reinigungssysteme für Edelstähle oder angepasste Umformsequenzen für hochfeste Werkstoffe. Die Rücksprache mit Ausrüstungsherstellern hilft dabei, die spezifischen Fähigkeiten und notwendigen Modifikationen für besondere Anforderungen an Spezialstahlsorten zu ermitteln.