Das Leistungsvermögen moderner ERW-Rohrherstellung verstehen

Im dynamischen Umfeld der Metallverarbeitung, ERW-Röhrenwalzwerke sind ein Beweis für ingenieurtechnische Exzellenz und Fertigungsinnovation. Diese hochentwickelten Maschinen haben die Produktion von geschweißten Rohren revolutioniert und bieten eine beispiellose Effizienz und Präzision bei der Herstellung wesentlicher Komponenten für verschiedene Industrien. Von der Bauindustrie bis hin zu Automobilanwendungen sind ERW-Rohrmühlen zum Rückgrat der Qualitätsrohrfertigung geworden.

Das elektrische Widerstandsschweißen (" Erw ) Prozess stellt eine perfekte Verbindung aus Technologie und Metallurgie dar und liefert gleichbleibende Schweißqualität sowie außergewöhnliche Produktionsraten. Da die Industrie immer höhere Qualitäts- und Produktivitätsstandards fordert, wird das Verständnis der Fähigkeiten und Abläufe von ERW-Rohrmühlen für Hersteller und Industriefachleute gleichermaßen immer wichtiger.

Kernkomponenten und Funktionsprinzipien

Wesentliche mechanische Elemente

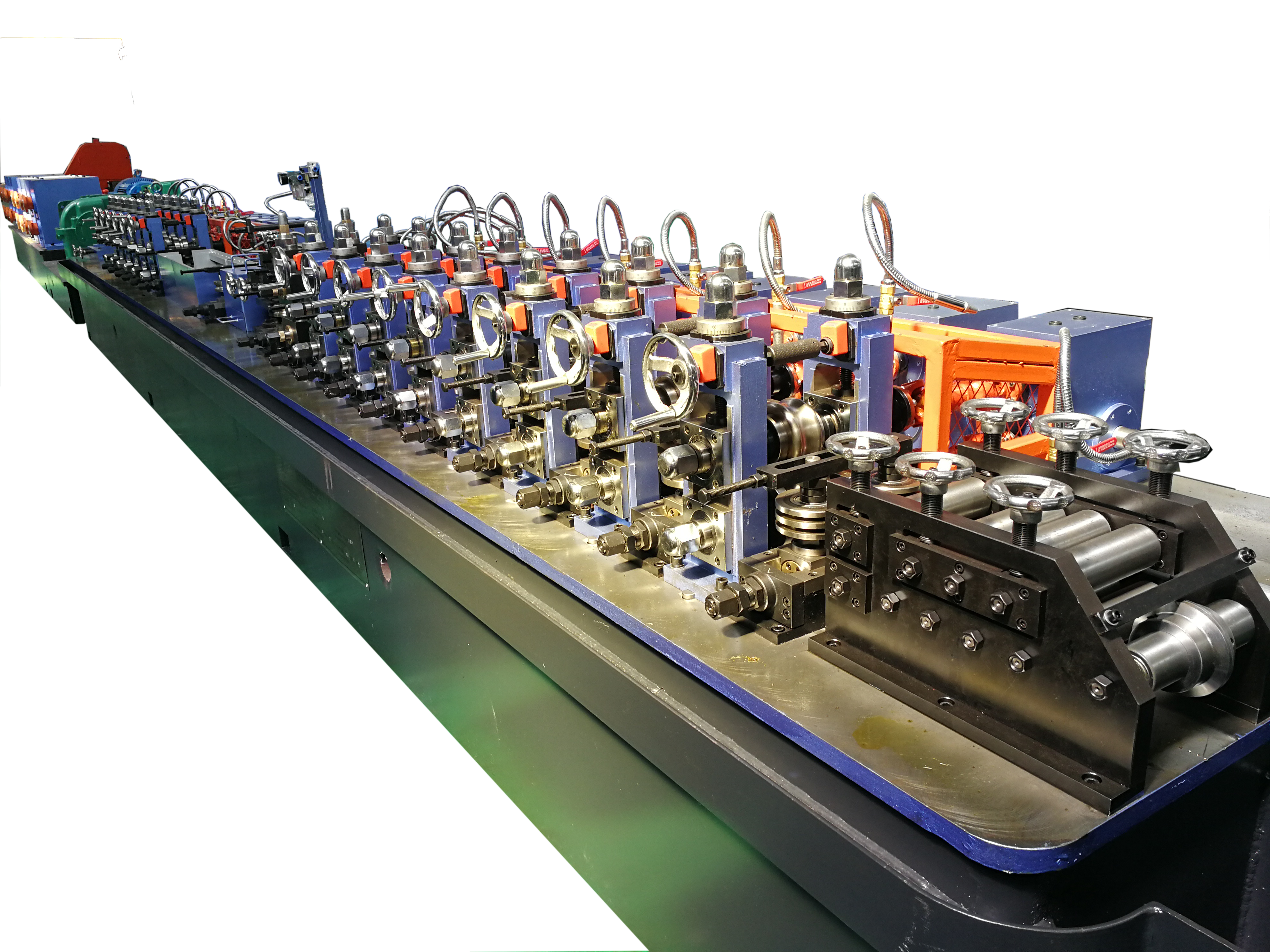

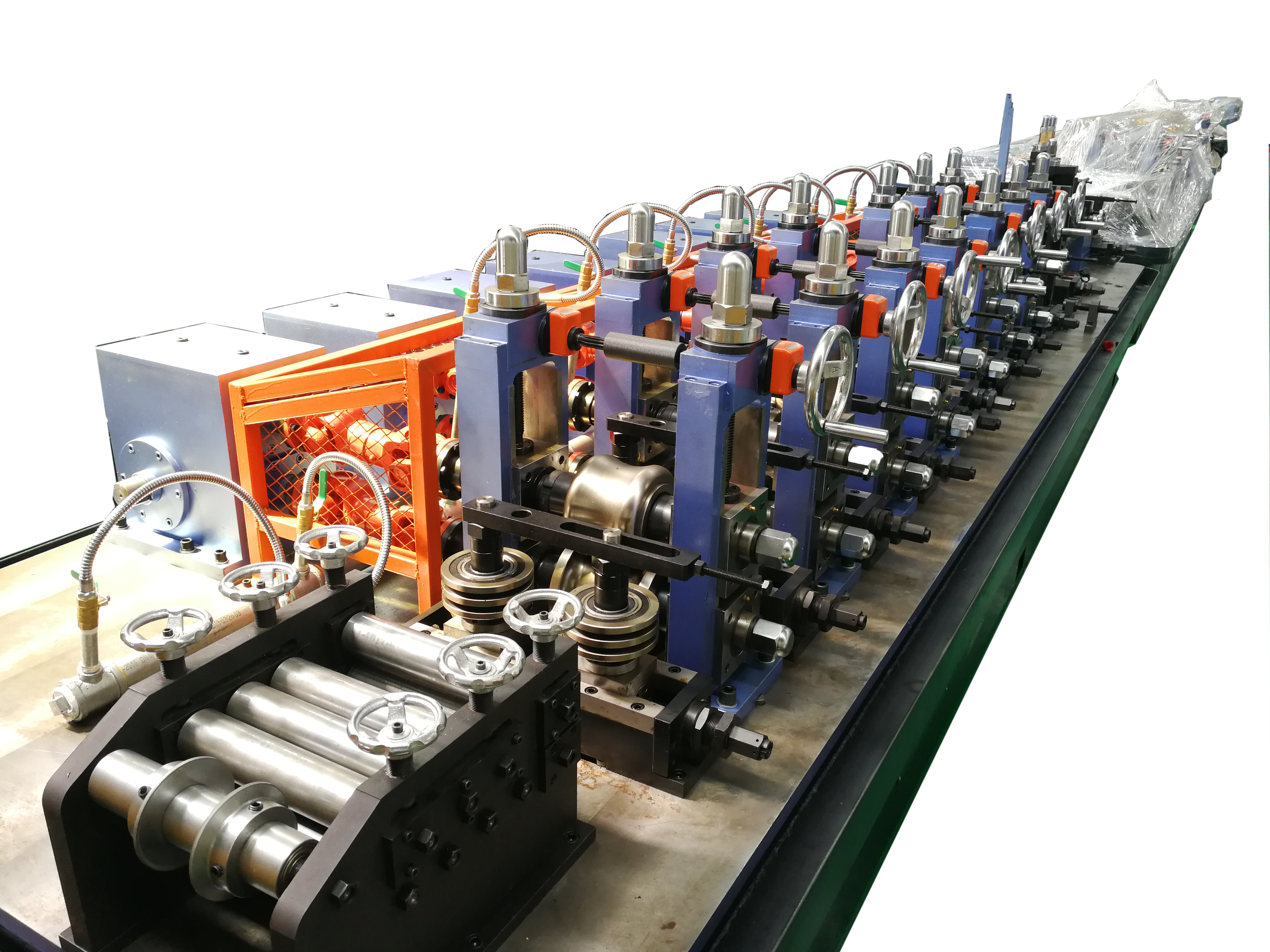

Im Zentrum jeder ERW-Rohrmühle befinden sich präzise konstruierte Komponenten, die harmonisch zusammenarbeiten. Der Einlaufbereich umfasst einen Abwickler und einen Bandvorratsbehälter, die eine kontinuierliche Materialzufuhr gewährleisten. Der Formgebungsbereich besteht aus mehreren Walzwerken, die das flache Band schrittweise zu einer Rohrform umformen. Jedes Walzwerk ist sorgfältig ausgelegt, um den richtigen Druck anzuwenden und während des gesamten Formgebungsprozesses eine korrekte Ausrichtung aufrechtzuerhalten.

Der Schweißabschnitt umfasst hochentwickelte Hochfrequenzschweißgeräte, ausgestattet mit Kontaktrillen und Impedanzspulen. Nach der Schweißstation sorgen Kalibrierrollen und Geradewickelaggregate dafür, dass das Endprodukt exakten Maßvorgaben entspricht. Diese Komponenten arbeiten nahtlos zusammen, um hochwertige geschweißte Rohre mit bemerkenswerter Konsistenz herzustellen.

Fortschrittliche Steuerungssysteme

Moderne ERW-Rohrmühlen verfügen über hochmoderne Steuerungssysteme, die jeden Aspekt des Produktionsprozesses überwachen und anpassen. Digitale Regler steuern wesentliche Parameter wie Linienfördergeschwindigkeit, Schweißtemperatur und Formdruck. Echtzeitüberwachungssysteme erfassen die Produktqualität und passen die Betriebsparameter automatisch an, um optimale Produktionsbedingungen aufrechtzuerhalten.

Die Integration von programmierbaren Logiksteuerungen (PLCs) und Mensch-Maschine-Schnittstellen (HMIs) ermöglicht es den Bedienern, präzise Anpassungen vorzunehmen und schnell auf jegliche Schwankungen im Fertigungsprozess zu reagieren. Diese fortschrittlichen Steuerungssysteme reduzieren die Rüstzeit erheblich und minimieren den Materialverbrauch, während gleichzeitig eine gleichbleibende Produktqualität gewährleistet wird.

Produktionskapazitäten und Anwendungen

Größenbereich und Materialverträglichkeit

Nahtlose Rohrmühlen (ERW) weisen hinsichtlich ihrer Produktionskapazitäten bemerkenswerte Vielseitigkeit auf. Moderne Mühlen können Rohre von kleinen Durchmessern ab 12 mm bis hin zu größeren Größen von über 660 mm verarbeiten, abhängig von der spezifischen Mühlenkonfiguration. Die Wanddicke liegt in der Regel zwischen 0,4 mm und 12 mm und erfüllt somit unterschiedlichste Anforderungen verschiedenster Industrien.

Diese Anlagen überzeugen bei der Verarbeitung unterschiedlicher Materialien, darunter Kohlenstoffstahl, Edelstahl und verschiedene Legierungen. Die Fähigkeit, mehrere Materialarten zu verarbeiten, macht ERW-Rohranlagen unverzichtbar bei der Produktion von Komponenten für vielfältige Anwendungen, von Konstruktionsstützen bis hin zu präzisen Maschinenteilen.

Branchenspezifische Anwendungen

Die Bauindustrie verlässt sich stark auf ERW-Rohre für Konstruktionsanwendungen, einschließlich Gebäudegerüste, Geländer und Stützsysteme. Der Automobilsektor nutzt diese Rohre für Abgassysteme, Chassisteile und strukturelle Verstärkungen. In der Möbelindustrie bieten ERW-Rohre sowohl strukturelle Stabilität als auch ästhetischen Mehrwert in verschiedenen Designs.

Hersteller von Landwirtschaftsgeräten sind auf ERW-Rohre für Bewässerungssysteme und Maschinenkomponenten angewiesen. Der Energiesektor nutzt diese Rohre beim Transport von Öl und Gas, während die Luftfahrtindustrie von ihrer Präzision und Zuverlässigkeit in verschiedenen Anwendungen profitiert.

Wartungs- und Optimierungstrategien

Protokolle zur Vorbeugenden Wartung

Die Implementierung umfassender Wartungsprogramme ist entscheidend, um die optimale Leistung von ERW-Rohrmühlen aufrechtzuerhalten. Regelmäßige Inspektionen und Wartung der Formwalzen, Schweißgeräte und Antriebssysteme helfen, unerwartete Ausfallzeiten zu vermeiden und eine gleichbleibende Produktqualität sicherzustellen. Die Wartungspläne sollten detaillierte Dokumentationen zu Verschleißmustern, Ersatzintervallen und Leistungskennzahlen beinhalten.

Die ordnungsgemäße Kalibrierung von Messgeräten und Steuerungssystemen muss in regelmäßigen Abständen durchgeführt werden, um die Genauigkeit zu gewährleisten. Besondere Aufmerksamkeit sollte der Wartung der Schweißgeräte gelten, einschließlich der regelmäßigen Prüfung der Kontaktrillen und Kühlsysteme, um eine optimale Schweißleistung sicherzustellen.

Techniken zur Leistungsoptimierung

Um eine maximale Effizienz zu erreichen, ist eine sorgfältige Überwachung der Betriebsparameter und Produktionseinstellungen erforderlich. Die Optimierung der Geschwindigkeit, basierend auf den Materialeigenschaften und Rohrspezifikationen, hilft, die Ausbringung zu maximieren, ohne die Qualitätsstandards zu beeinträchtigen. Eine regelmäßige Analyse der Produktionsdaten ermöglicht es, Verbesserungspotenziale zu erkennen und die Ressourcennutzung zu optimieren.

Mitarbeiterschulungsprogramme spielen eine entscheidende Rolle bei Optimierungsbemühungen. Bediener müssen sowohl die technischen Aspekte des Walzenbetriebs als auch die Qualitätskontrollverfahren verstehen, um hohe Produktionsstandards aufrechtzuerhalten. Die Einführung von Lean-Manufacturing-Prinzipien kann die betriebliche Effizienz weiter steigern und Abfall reduzieren.

Zukunftstrends und technologische Entwicklungen

Digitale Integration und Industrie 4.0

Die Zukunft der ERW-Rohrmühlen liegt in einer stärkeren digitalen Integration und intelligenten Fertigungskapazitäten. Industrie-4.0-Technologien, einschließlich IoT-Sensoren und cloud-basierten Überwachungssystemen, werden integriert, um vorausschauende Wartung und Echtzeit-Qualitätskontrolle zu ermöglichen. Fortgeschrittene Analysen helfen dabei, Produktionsparameter zu optimieren und potenzielle Probleme vorherzusagen, bevor sie die Produktion beeinträchtigen.

Künstliche Intelligenz und Machine-Learning-Algorithmen werden entwickelt, um die Prozesskontrolle und Qualitätssicherung zu verbessern. Diese Technologien ermöglichen die automatische Anpassung von Betriebsparametern basierend auf historischen Daten und aktuellen Produktionsbedingungen und führen so zu einer höheren Effizienz und Produktkonsistenz.

Nachhaltigkeit und Energieeffizienz

Umweltüberlegungen treiben Innovationen bei ERW-Rohrmühlenkonstruktionen und -anlagen voran. Neue energieeffiziente Antriebssysteme und verbesserte Schweißtechnologien reduzieren den Stromverbrauch, während die Produktionskapazität erhalten bleibt. Hersteller setzen Recycling-Systeme für Kühlwasser um und implementieren Strategien zur Abfallreduzierung entlang des gesamten Produktionsprozesses.

Die Entwicklung umweltfreundlicher Schmierstoffe und Reinigungslösungen trägt dazu bei, die Umweltbelastung zu verringern, ohne Abstriche bei den hohen Produktionsstandards hinnehmen zu müssen. Die Integration erneuerbarer Energiequellen sowie von Energierückgewinnungssystemen verbessert die Nachhaltigkeit der Rohrfertigung zusätzlich.

Häufig gestellte Fragen

Welche sind die wesentlichen Vorteile von ERW-Rohrmühlen im Vergleich zu anderen Rohrfertigungsmethoden?

ERW-Rohrmühlen bieten im Vergleich zu anderen Verfahren höhere Produktionsgeschwindigkeiten, hervorragende Schweißnahtqualität und kosteneffizienten Betrieb. Sie gewährleisten eine gleichmäßige Maßgenauigkeit, effiziente Materialausnutzung und die Möglichkeit, eine breite Palette an Rohrgrößen und -spezifikationen mit minimalem Rüstaufwand herzustellen.

Wie stellt der Schweißprozess in ERW-Rohrmühlen die Integrität der Verbindung sicher?

Der in ERW-Rohrmühlen eingesetzte Hochfrequenzschweißprozess erzeugt eine Schmiedeschweißnaht, indem die Bandkanten auf Schmelztemperatur erhitzt und unter Druck eine Feststoffbindung hergestellt wird. Der Prozess wird durch präzise Temperaturregelung und Druckanwendung sorgfältig gesteuert, wodurch eine starke, gleichmäßige Schweißnaht entsteht.

Welche Wartungsmaßnahmen sind für eine optimale Leistung von ERW-Rohrmühlen unerlässlich?

Die regelmäßige Wartung von Formwalzen, Schweißgeräten und Steuerungssystemen ist entscheidend. Dazu gehört die ordnungsgemäße Schmierung, der rechtzeitige Austausch von Verschleißteilen, die Kalibrierung von Messgeräten sowie die regelmäßige Prüfung von kritischen Komponenten. Die Implementierung eines vorbeugenden Wartungsplans und die Führung detaillierter Serviceunterlagen tragen dazu bei, einen zuverlässigen Betrieb und eine gleichbleibende Produktqualität sicherzustellen.