Verständnis der modernen GI-Rohrproduktionstechnologie

Die Entwicklung der verzinktes Eisenrohr (GI-Rohr) produktion hat mit der Einführung von Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen neue Höhen erreicht. Diese fortschrittlichen Systeme stellen einen bedeutenden Fortschritt in der Produktionskapazität, Qualitätssicherung und Fertigungsvermögen dar. Moderne Anlagen, ausgestattet mit diesen innovativen Maschinen, revolutionieren den Ansatz bei der Rohrproduktion und setzen neue Industriestandards für Output und Präzision.

Heutige Hochgeschwindigkeits Gi-Rohr setzen Maschinen zur Herstellung hochentwickelter Automatisierungssysteme mit robusten mechanischen Komponenten ein, um beispiellose Produktionsraten zu erreichen, wobei gleichzeitig höchste Qualitätsstandards gewahrt bleiben. Diese Weiterentwicklung hat einen Prozess revolutioniert, der einst arbeitsintensiv war, und ihn in eine optimierte, effiziente Operation verwandelt, die der steigenden globalen Nachfrage nach GI-Rohren in verschiedenen Branchen gerecht wird.

Kernkomponenten fortschrittlicher Rohrherstellungssysteme

Automatisierte Zuführ- und Formungseinheiten

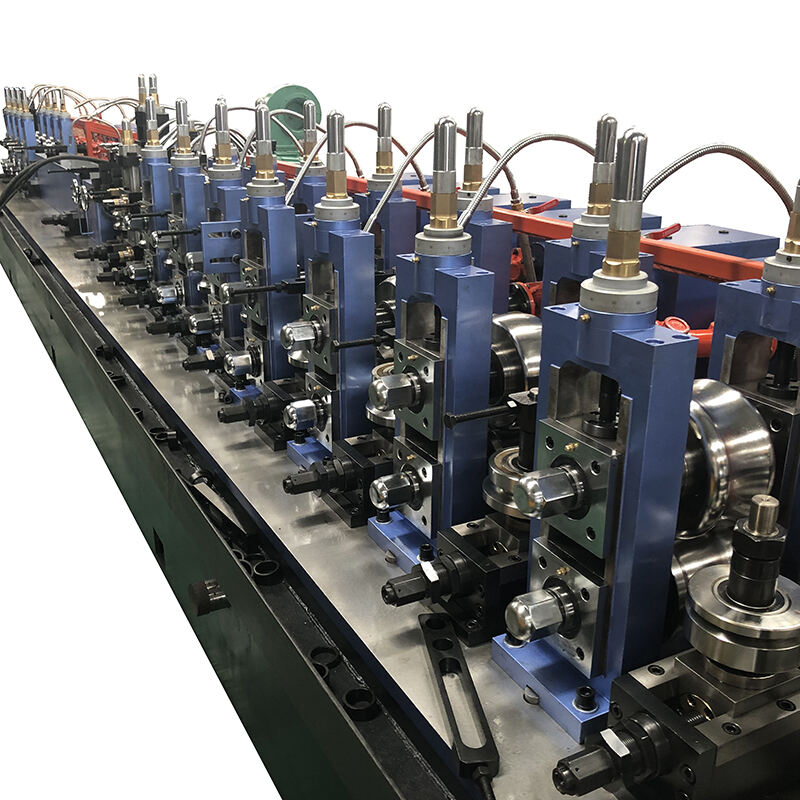

Die Grundlage für Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen liegt in ihren präzisen Zuführeinheiten. Diese Einheiten steuern den Einsatz von Stahlbändern oder -coils exakt und gewährleisten einen gleichmäßigen Materialfluss während des gesamten Produktionsprozesses. Fortgeschrittene Sensoren und Servomotoren arbeiten harmonisch zusammen, um die optimale Spannung und Ausrichtung aufrechtzuerhalten, Materialverschwendung zu vermeiden und eine einheitliche Rohrformung sicherzustellen.

Die Umformaggregate verwenden fortschrittliche Rollenformtechnologie, bei der mehrere Stufen genutzt werden, um das Metall schrittweise zu perfekt zylindrischen Formen zu gestalten. Dieser systematische Ansatz verhindert Materialbelastung und gewährleistet die strukturelle Integrität während des gesamten Umformprozesses, wodurch Rohre mit hervorragenden mechanischen Eigenschaften entstehen.

Präzisions-Schweißtechnologie

Moderne Hochgeschwindigkeits-GI-Rohrmaschinen sind mit modernen Schweißsystemen ausgestattet, die eine nahtlose Verbindung der Nähte garantieren. Schweißtechnologie mit hochfrequenter Induktion erzeugt äußerst starke, gleichmäßige Schweißnähte in bisher unerreichter Geschwindigkeit, während fortschrittliche Überwachungssysteme die Schweißqualität kontinuierlich in Echtzeit überprüfen.

Die Schweißaggregate verfügen über ausgeklügelte Temperaturregelmechanismen und automatische Anpassungsfunktionen, die auch bei langen Produktionsläufen eine gleichbleibend hohe Schweißqualität sicherstellen. Dieses Maß an Präzision reduziert die Fehlerquote erheblich und steigert die gesamte Produktionseffizienz.

Fortgeschrittene Kontroll- und Überwachungssysteme

Digitales Prozessmanagement

Die Integration digitaler Steuerungssysteme in Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen stellt eine bedeutende technologische Innovation dar. Diese hochentwickelten Systeme bieten den Bedienern umfassende Echtzeitüberwachungsmöglichkeiten, wodurch sofortige Anpassungen an Fertigungsparametern vorgenommen werden können, wenn erforderlich. Die digitale Benutzeroberfläche ermöglicht eine intuitive Steuerung aller Produktionsaspekte, von der Materialzufuhr bis hin zu den endgültigen Schneidvorgängen.

In diese Steuerungssysteme integrierte maschinelle Lernalgorithmen analysieren kontinuierlich Produktionsdaten und erkennen Muster sowie potenzielle Probleme, bevor sie die Produktqualität beeinträchtigen. Diese prädiktive Fähigkeit trägt dazu bei, die optimale Produktionseffizienz aufrechtzuerhalten und gleichzeitig Ausfallzeiten sowie Materialverschwendung zu minimieren.

Integration der Qualitätssicherung

Moderne Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen verfügen über integrierte Qualitätskontrollsysteme, die während des gesamten Produktionsprozesses kontinuierlich überwachen. Fortgeschrittene Sensoren und Bildsysteme prüfen jeden Aspekt der Rohrherstellung, von der Materialstärke bis zum Oberflächenfinish, um sicherzustellen, dass jedes Produkt den genauen Spezifikationen entspricht.

Diese automatisierten Inspektionssysteme können selbst geringste Abweichungen von Qualitätsstandards erkennen und sofortige Anpassungen einleiten, um die Produktkonsistenz zu gewährleisten. Die Integration dieser Qualitätskontrollmaßnahmen reduziert erheblich den Bedarf an Nachinspektionen nach der Produktion und stellt gleichzeitig eine überlegene Produktsicherheit sicher.

Verzinkungs- und Oberflächenbehandlungsmerkmale

Automatisierte Verzinkungssysteme

Der Verzinkungsprozess in Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen wurde verbessert, um eine optimale Konsistenz der Zinkbeschichtung zu erreichen. Fortgeschrittene Temperaturregelungssysteme und präzise Tauchmechanismen gewährleisten eine gleichmäßige Schichtdicke, während automatisierte Auszugsanlagen Muster mit idealer Beschichtung aufrechterhalten. Dieses Maß an Kontrolle führt zu überlegener Korrosionsbeständigkeit und verlängert die Produktlebensdauer.

Moderne Maschinen beinhalten ausgeklügelte Zinkrückgewinnungssysteme, die Abfall minimieren und die Umweltbelastung reduzieren, gleichzeitig aber wirtschaftlich effizient bleiben. Die präzise Kontrolle über den Verzinkungsprozess stellt die Einhaltung internationaler Standards sicher und optimiert gleichzeitig den Zinkverbrauch.

Oberflächenbehandlungs-Innovation

Die Oberflächenbehandlungskapazitäten nach der Verzinkung haben sich bei Hochgeschwindigkeits-GI-Rohrmaschinen erheblich weiterentwickelt. Fortgeschrittene Chromatbehandlungssysteme bieten verbesserten Oberflächenschutz, während automatisierte Handhabungssysteme Schäden an der fertigen Beschichtung verhindern. Diese Innovationen führen zu Produkten mit überlegener Ästhetik und verbesserten funktionellen Eigenschaften.

Die Integration automatischer Oberflächeninspektionssysteme gewährleistet eine gleichmäßige Oberflächenqualität über gesamte Produktionsläufe hinweg, während fortschrittliche Kühlsysteme die mechanischen Eigenschaften des Endprodukts optimieren.

Effizienz und Produktionsoptimierung

Geschwindigkeitserhöhende Merkmale

Moderne Hochgeschwindigkeits-GI-Rohrmaschinen erreichen bemerkenswerte Produktionsraten durch optimierte mechanische Systeme und fortschrittliche Antriebstechnologien. Servogesteuerte Komponenten ermöglichen eine präzise Steuerung der Produktionsgeschwindigkeit, wobei die Produktqualität erhalten bleibt, sodass Hersteller effizient wachsenden Marktanforderungen nachkommen können.

Die Implementierung von Schnellwechsel-Werkzeugsystemen und automatischen Größeneinstellmechanismen minimiert die Stillstandszeiten während Produktwechseln und maximiert so die gesamte Produktionseffizienz. Diese Merkmale ermöglichen es Herstellern, hohe Produktivitätsniveaus aufrechtzuerhalten, während sie unterschiedlichen Produktspezifikationen gerecht werden können.

Energiewirtschaftssysteme

Moderne Energiemanagement-Funktionen in Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen optimieren den Stromverbrauch, ohne Einbußen bei der Leistung hinzunehmen. Intelligente Stromverteilungssysteme gewährleisten eine effiziente Energienutzung aller Maschinenkomponenten, reduzieren die Betriebskosten und beeinträchtigen dabei nicht die Produktionskapazität.

Die Integration von Energie-Rückgewinnungssystemen und intelligenten Standby-Modi verbessert die Effizienz weiter und macht die moderne Rohrproduktion dadurch umweltfreundlicher und kosteneffektiver.

Häufig gestellte Fragen

Wie hoch ist die typische Produktionskapazität von Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen?

Moderne Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen erreichen typischerweise Produktionsgeschwindigkeiten von 80–120 Metern pro Minute, abhängig von den Rohrspezifikationen und Materialeigenschaften. Diese Systeme können über längere Zeiträume kontinuierlich laufen, wodurch tägliche Produktionsmengen von mehreren Tausend Metern Fertigrohr entstehen.

Wie stellen diese Maschinen eine gleichmäßige Verzinkungsqualität sicher?

Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen verwenden fortschrittliche Temperaturregelungssysteme, präzise Zinkbad-Steuerung und automatisierte Tauchmechanismen, um eine gleichmäßige Schichtdicke der Verzinkung aufrechtzuerhalten. Echtzeit-Überwachungssysteme bewerten kontinuierlich die Qualität der Beschichtung und führen automatische Anpassungen durch, um eine einheitliche Verzinkung aller Produkte sicherzustellen.

Welche Wartungsanforderungen haben diese Maschinen?

Obwohl Hochgeschwindigkeits-GI-Rohrherstellungsmaschinen für eine robuste Funktion ausgelegt sind, benötigen sie regelmäßige vorbeugende Wartung, um eine optimale Leistung zu gewährleisten. Dazu gehören die routinemäßige Überprüfung von Formwalzen, Schweißsystemen und Verzinkungseinrichtungen sowie die periodische Kalibrierung von Steuerungssystemen und Sensoren. Viele moderne Maschinen verfügen über Funktionen zur vorausschauenden Wartung, die dabei helfen, Serviceeinsätze zu planen, bevor Probleme auftreten.