Kern TECHNOLOGIEN für Effizienz in Rohrbau-Maschinen

Hochgeschwindigkeits-Materialfluss und Techniken zur Abfallreduktion

Gute Materialflusssysteme sind entscheidend, um die Produktion bei der Stahlrohrfertigung schnell in Gang zu halten und Materialverschwendung zu reduzieren. Diese Systeme stellen sicher, dass Rohmaterialien schnell dorthin gelangen, wo sie benötigt werden, und dass Fertigerzeugnisse ebenso rasch abtransportiert werden, wodurch der tägliche Betrieb reibungslos abläuft. Wenn Unternehmen sich darauf konzentrieren, Abfälle durch Ansätze wie schlankes Produzieren (Lean Manufacturing) und Möglichkeiten zur Wiederverwertung von Metallschrott zu reduzieren, erzielen sie spürbare Vorteile sowohl finanziell als auch ökologisch. Laut Berichten der EPA (Umweltschutzbehörde) sparen Fabriken, die solche Strategien umsetzen, oft rund 20–25 % der Kosten ein und reduzieren gleichzeitig ihre Kohlenstoffemissionen erheblich. Für Stahlrohrhersteller, die wettbewerbsfähig bleiben möchten, ist die Investition in verbessertes Materialmanagement nicht mehr nur eine Frage der Kosteneinsparung – sie wird zunehmend zur Voraussetzung für das langfristige Überleben im heutigen Marktumfeld.

Fortgeschrittene Schweiß- und Formmechanismen für nahtlose Ausgabe

Moderne Schweißverfahren wie Laserschweißen und TIG-Schweißtechniken sorgen dafür, dass Stahlrohre stabil und strukturell belastbar bleiben. Dadurch sind sie ideal geeignet für Anwendungen von Öl-Pipelines bis hin zu Bauprojekten. Die Herstellungsweise von nahtlosen Rohren trägt tatsächlich zur Verbesserung ihrer Gesamtqualität bei und verleiht ihnen zusätzliche Festigkeit unter Druck in realen Einsatzbedingungen. Aus heutiger Sicht erwarten viele Experten auf dem Gebiet spannende Entwicklungen durch neue Verfahren wie die Hybrid-Laser-Lichtbogen-Schweißtechnologie. Ein kürzlich erschienener Bericht des Welding Journal legt nahe, dass solche Verbesserungen zu hochwertigeren Produkten führen und gleichzeitig die Herstellungskosten insgesamt senken könnten. Für Rohrhersteller, die im Wettbewerb bestehen möchten, bedeuten diese technologischen Fortschritte, dass sie qualitativ hochwertigere Produkte schneller denn je herstellen können, um Kundenbedürfnisse zu erfüllen, ohne die Produktionskosten stark erhöhen zu müssen.

Arten von Rohrbau-Maschinen und Ihre Effizienzanwendungen

Induktionsmaschinen für Großdurchmesser-Industriebedarf

Induktionsmaschinen spielen bei der Herstellung der großen Rohrdurchmesser, die in verschiedenen Schwerindustrien benötigt werden, eine entscheidende Rolle. Für den Einsatz unter erheblichen Arbeitsbelastungen konzipiert, zeichnen sich diese Maschinen durch Langlebigkeit aus und arbeiten zuverlässig unter den harten Bedingungen, wie sie die meisten Fabriken vorgeben. Fachleute aus der Branche betonen immer wieder, wie Induktionsmaschinen gerade bei der Erzeugung gleichbleibender Ergebnisse ohne Ausfälle überzeugen – etwas, das für große Bauprojekte im Rohrleitungsbau oder bei der städtischen Infrastrukturentwicklung unverzichtbar ist. Ihre Fähigkeit, konstante Produktionsraten aufrechtzuerhalten, macht sie in Bereichen unentbehrlich, in denen Ausfallzeiten einfach nicht akzeptabel sind.

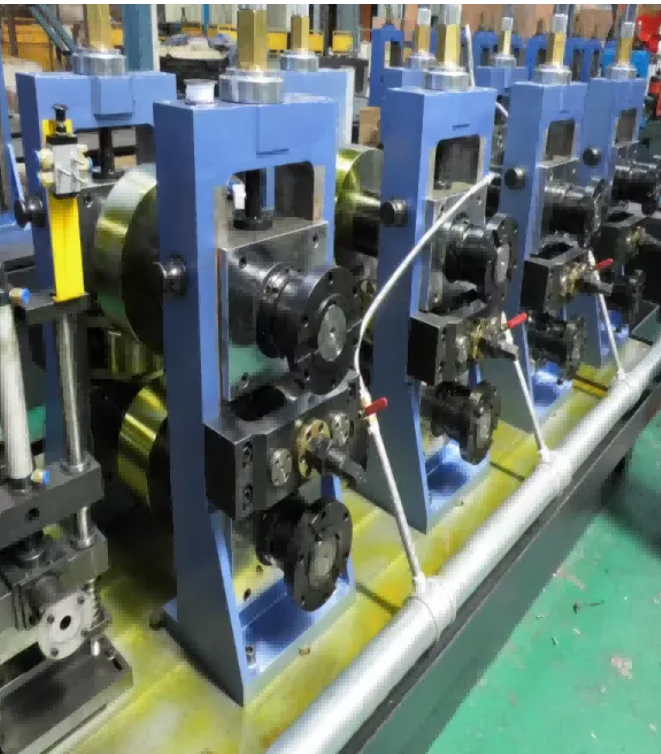

Kaltwalzformstationen für präzise Kleindurchmesser-Röhren

Kaltwalzformmaschinen sind zu unverzichtbaren Anlagen in der Präzisionsfertigung geworden, insbesondere bei der Verarbeitung von Rohren mit kleinem Durchmesser. Die Maschinen liefern die engen Toleranzen, die Hersteller benötigen, und verbrauchen zudem weniger Energie als herkömmliche Verfahren, was jedes Mal eine bessere Produktqualität am Ende der Fertigungsstraße bedeutet. Derzeit beobachten wir eine zunehmende Nachfrage nach diesen kleinen Rohren in verschiedenen Branchen. Marktanalysen zeigen, dass dieser Trend zunimmt, da Unternehmen aus der Automobilfertigung, Luftfahrttechnik und Elektronikproduktion immer neue Möglichkeiten finden, diese Rohre in ihre Produktgestaltung einzubinden.

Durch die Erforschung dieser Maschinentypen können wir ihre Effizienzanwendungen in verschiedenen Industriezweigen besser verstehen, insbesondere bei der Maximierung der Produktivität ohne Kompromisse bei den Qualitätsstandards.

Wartungsstrategien für nachhaltige Produktivität

Präventive Pflege für kritische Komponenten (Motoren, Lagerteile, Hydraulik)

Damit Stahlrohrherstellungsmaschinen langfristig produktiv bleiben, muss man bei Wartungsarbeiten stets einen Schritt voraus sein, insbesondere bei entscheidenden Komponenten wie Motoren, Lagern und Hydrauliksystemen. Regelmäßige Wartung verlängert nicht nur die Lebensdauer der Bauteile, sondern reduziert auch unerwartete Ausfälle, die die Produktion abrupt stoppen können. Wenn Hersteller ihre Prüfungspläne konsequent einhalten und keine routinemäßigen Kontrollen auslassen, entsteht deutlich weniger Stillstandszeit und der Gesamtbetrieb läuft stabiler. Laut Berichten von Betriebsleitern aus Nordamerika führt eine sachgemäße Wartung zu einer Reduktion von Maschinenausfällen um rund 40 %, was sich letztendlich in echten Kosteneinsparungen bei Reparaturen und Produktionsausfällen niederschlägt. Die meisten Betriebe berichten, dass sie durch die strikte Einhaltung grundlegender Wartungsprotokolle eine um mindestens 20 % höhere Betriebszeit erzielen, was entscheidend dazu beiträgt, Monat für Monat die Produktionsziele zu erreichen.

Optimierung von Elektriksystemen und Stromkonsistenz

Ein gutes elektrisches Systemmanagement macht den entscheidenden Unterschied, um das Maximum aus Stahlrohrfertigungsanlagen herauszuholen. Eine stabile Stromversorgung ist hierbei von großer Bedeutung, da Spannungseinbrüche oder -spitzen die Maschineneffizienz stark beeinträchtigen und häufig zu unerwarteten Abschaltungen führen. Praktische Maßnahmen umfassen die Installation von Frequenzumrichtern sowie eine intelligente Lastverteilung über die verschiedenen Produktionsstufen hinweg. Praxisnahe Tests zeigen, dass Fabriken, die ihre elektrische Infrastruktur modernisieren, in der Regel Steigerungen der Ausbringung pro Schicht um etwa 15–20 % erzielen. Wird Energie richtig genutzt, läuft die gesamte Produktionslinie gleichmäßiger, ohne diese ärgerlichen Unterbrechungen. Solche Verbesserungen erhöhen die tägliche Durchsatzleistung und reduzieren gleichzeitig die Stromkosten von Monat zu Monat, was sich für Betriebsleiter, die auf die Kostenentwicklung achten, langfristig positiv auswirkt.

Innovationen, die die Fertigungsstandards neu definieren

Digitale Überwachungssysteme für die Echtzeit-Qualitätskontrolle

Die Qualitätssicherung in der Fertigung erhält durch digitale Überwachungssysteme eine wesentliche Unterstützung, die sofortige Dateneinblicke bieten und dabei helfen, Prozesse zu optimieren. Diese fortschrittlichen Werkzeuge ermöglichen es Herstellern, Probleme schnell zu erkennen, bevor sie zu kostspieligen Störungen werden, wodurch Materialverschwendung reduziert und die Produktkonsistenz zwischen den Chargen gewährleistet wird. Aktuelle Studien zeigen, wie diese Überwachungstechnologien tatsächlich die Fehlerquote in Fabriken senken und somit die gesamten Abläufe effizienter gestaltet werden können. Werden diese analytischen Fähigkeiten in die Fertigung eingebunden, können Produktionslinien nicht nur besser justiert werden, sondern auch strengeren Qualitätsvorgaben entsprechen. Zudem können Teams Abweichungen während des Produktionsprozesses schneller erkennen und beheben, sodass die Endprodukte den Erwartungen entsprechen und keine Kosten durch fehlerhafte Waren entstehen.

Nachhaltige Praktiken im Stahlrecycling und Energieverbrauch

Der Fertigungsbereich richtet zunehmend seine Aufmerksamkeit auf Nachhaltigkeit, insbesondere bei der Produktion von Stahlrohren. Das Recycling von Stahl im großen Maßstab ist zu einer der Hauptmethoden geworden, mit denen Hersteller ihre Umweltbilanz reduzieren und gleichzeitig Kosten für den Betrieb senken. Auch bei der Energieeffizienz erzielen Unternehmen messbare Fortschritte. Viele Produktionsstätten werden mittlerweile teilweise mit Solarenergie oder Windenergie betrieben, und Verbesserungen in der Art und Weise, wie Energie während der Produktionsprozesse genutzt wird, haben deutliche Unterschiede bewirkt. Wir beobachten tatsächlich einen Trend hin umweltfreundlicheren Produktionsverfahren in der gesamten Branche. Unternehmen, die diese Praktiken übernehmen, heben sich von Wettbewerbern ab, da sie sowohl gesetzliche Vorgaben erfüllen als auch Kunden ansprechen, denen umweltbewusstes Handeln am Herzen liegt. Diese Entwicklung zeigt, welcher Art von Hersteller Kunden zukünftig den Vorzug geben möchten.

FAQ-Bereich

Was ist die Rolle der Automatisierung in Stahlröhrenfertigungsmaschinen?

Automatisierung erhöht die Effizienz durch die Integration von Technologien wie PLCs und CNC-Systemen, reduziert menschliche Fehler und optimiert den Materialgebrauch.

Wie tragen Materialfluss-Systeme zur betrieblichen Effizienz bei?

Materialflusssysteme unterstützen eine hohe Produktionsgeschwindigkeit und die Reduktion von Abfall, was für effiziente Fertigungsprozesse von Stahlröhren entscheidend ist.

Warum sind Induktionsmaschinen für Röhren mit großem Durchmesser wichtig?

Induktionsmaschinen sind entscheidend für die Sicherstellung der Haltbarkeit und das Erfüllen industrieller Anforderungen, insbesondere in schweren Industrien, die Röhren mit großem Durchmesser benötigen.

Welche Wartungsstrategien helfen, die Produktivität bei Maschinen zur Herstellung von Stahlröhren aufrechtzuerhalten?

Die Implementierung präventiver Wartung und die Optimierung elektrischer Systeme sind Schlüsselstrategien zur Aufrechterhaltung der Produktivität und zur Reduzierung von Ausfällen.

Wie sind nachhaltige Praktiken im Stahlrohrbau von Vorteil?

Nachhaltige Praktiken verringern den Umweltimpact und die Betriebskosten, wodurch Unternehmen einen wettbewerbsfähigen Vorteil erlangen und den Erwartungen der Verbraucher gerecht werden.

Inhaltsverzeichnis

- Kern TECHNOLOGIEN für Effizienz in Rohrbau-Maschinen

- Arten von Rohrbau-Maschinen und Ihre Effizienzanwendungen

- Wartungsstrategien für nachhaltige Produktivität

- Innovationen, die die Fertigungsstandards neu definieren

-

FAQ-Bereich

- Was ist die Rolle der Automatisierung in Stahlröhrenfertigungsmaschinen?

- Wie tragen Materialfluss-Systeme zur betrieblichen Effizienz bei?

- Warum sind Induktionsmaschinen für Röhren mit großem Durchmesser wichtig?

- Welche Wartungsstrategien helfen, die Produktivität bei Maschinen zur Herstellung von Stahlröhren aufrechtzuerhalten?

- Wie sind nachhaltige Praktiken im Stahlrohrbau von Vorteil?