Entwicklung der modernen Rohrfertigungstechnologie

Die Fertigungslandschaft hat in den letzten Jahrzehnten bemerkenswerte Veränderungen erlebt, und eine der bedeutendsten Fortentwicklungen ist die Technologie, die HF-Schweißnahtrohrwalzwerke antreibt. Diese hochentwickelten Produktionsanlagen stellen den Höhepunkt der Effizienz in der Rohrfertigung dar und kombinieren präzise Ingenieurskunst mit Hochfrequenz-Schweißverfahren, um nahtlose, langlebige Rohre für verschiedene industrielle Anwendungen herzustellen.

Moderne HF-Schweißrohr-Walzwerke integrieren modernste Automatisierung, Echtzeit-Überwachungssysteme und fortschrittliche Schweißtechnologien, um Rohre herzustellen, die immer anspruchsvolleren Industriestandards gerecht werden. Da die globale Infrastrukturentwicklung weiterhin stark ansteigt, spielen diese Anlagen eine entscheidende Rolle bei der Deckung der wachsenden Nachfrage nach hochwertigen geschweißten Rohren.

Kernkomponenten der HF-Schweißrohr-Produktion

Bandvorbereitungs- und Zuführsysteme

Die Reise beginnt mit der sorgfältigen Vorbereitung von Stahlbändern, bei der HF-Schweißrohr-Walzwerke hochentwickelte Abroll- und Nivelliergeräte einsetzen. Fortschrittliche Zugkraftregelungssysteme gewährleisten eine gleichmäßige Materialzufuhr, während präzise Richteinrichtungen Verformungen des Bandes beseitigen, die die Qualität des Endprodukts beeinträchtigen könnten.

Moderne Anlagen verfügen über automatisierte Kantenbearbeitungssysteme, die die Materialkanten für eine optimale Schweißung vorbereiten. Dieser entscheidende Schritt umfasst computergesteuerte Fräs- oder Schleifoperationen, die die ideale Geometrie für das Hochfrequenzschweißen erzeugen und das Risiko von Schweißfehlern erheblich reduzieren.

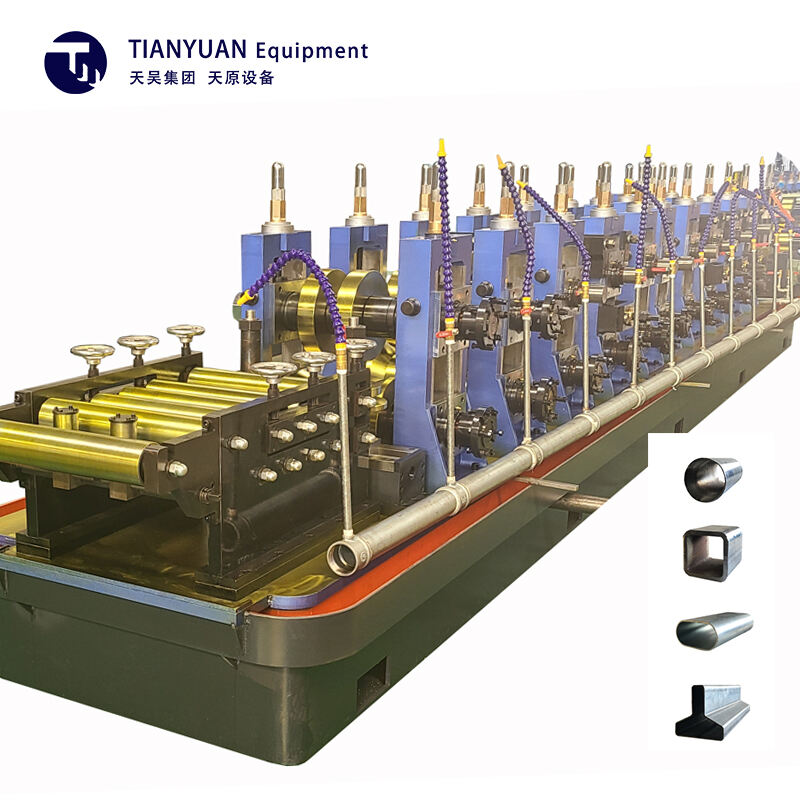

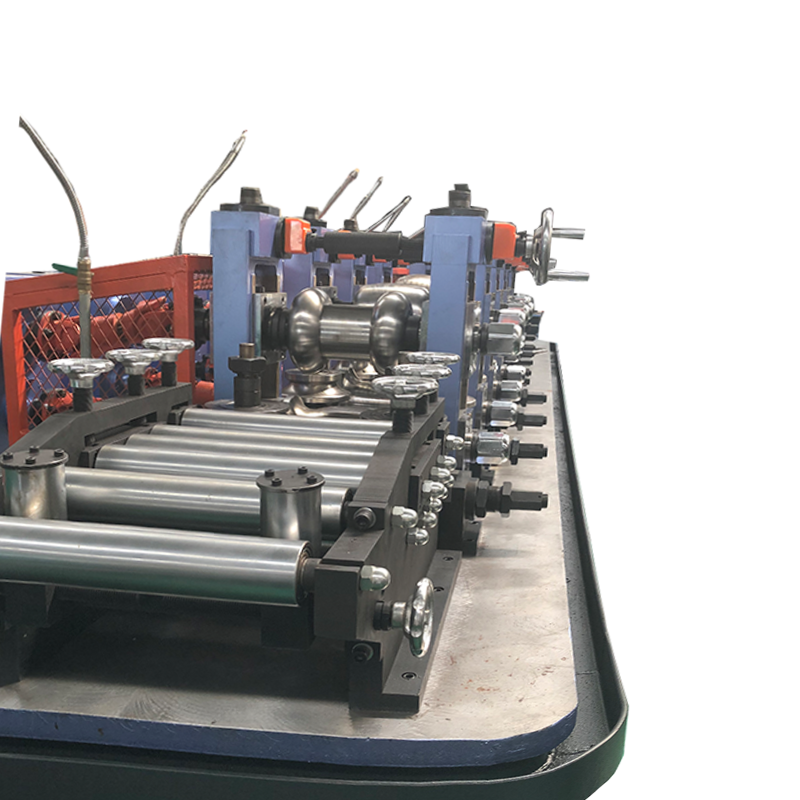

Umform- und Kalibriergeräte

Der Umformabschnitt von HF-Schweißrohranlagen stellt ein Meisterwerk des Maschinenbaus dar. Fortschreitende Umformstationen formen den flachen Bandstreifen durch eine Reihe sorgfältig kalibrierter Walzen schrittweise zu einer Rohrform. Jede Umformstation ist präzise ausgelegt, um die Materialeigenschaften zu erhalten und gleichzeitig die gewünschte Rohrgeometrie zu erreichen.

Fortgeschrittene servoangetriebene Systeme steuern den Umformprozess und ermöglichen Echtzeit-Anpassungen für unterschiedliche Rohrgrößen und -materialien. Diese Flexibilität erlaubt es Herstellern, effizient zwischen Produktspezifikationen zu wechseln und so die Produktionseffizienz und Kapazität zu maximieren.

Hochfrequenzschweißtechnologie

Energieerzeugungs- und Steuerungssysteme

Im Kern von HF-Schweißnahtwalzanlagen liegt das hochentwickelte Hochfrequenz-Schweißsystem. Moderne Anlagen verwenden Festkörperelektronik-Generatoren, die im Frequenzbereich von 150–400 kHz arbeiten und eine präzise Energiekontrolle für eine optimale Schweißnahtbildung ermöglichen. Diese fortschrittlichen Stromversorgungssysteme gewährleisten eine gleichmäßige Wärmeverteilung entlang der Schweißnaht, was entscheidend für die Aufrechterhaltung der Produktqualität ist.

Digitale Steuerungssysteme überwachen und passen die Schweißparameter in Echtzeit an, um Schwankungen in den Materialeigenschaften und Betriebsbedingungen auszugleichen. Dieses Maß an Kontrolle trägt dazu bei, eine hervorragende Schweißnahtintegrität zu erzielen, während gleichzeitig der Energieverbrauch minimiert und die Betriebskosten gesenkt werden.

Schweißzonensystem

Die Schweißzone in HF-Schweißnahtwalzanlagen umfasst hochentwickelte Kühlsysteme und Druckregelmechanismen. Eine unmittelbare Nachkühlung nach dem Schweißen hilft, die metallurgische Struktur des geschweißten Bereichs zu optimieren, während eine präzise Druckregelung eine ordnungsgemäße Schweisspressverbindung der erhitzten Kanten sicherstellt.

Fortgeschrittene Anlagen verfügen über mehrere Kühlzonen mit unabhängiger Temperatursteuerung, wodurch optimierte Abkühlraten für verschiedene Werkstoffqualitäten und Wanddicken möglich sind. Diese detaillierte Steuerung der Schweißzonenergebnisse führt zu durchgängig hochwertigen Schweißnähten mit hervorragenden mechanischen Eigenschaften.

Qualitätskontrolle und Prüfsysteme

Online-Überwachungstechnologien

Moderne HF-Schweißnahtrohranlagen integrieren umfassende Qualitätskontrollsysteme entlang der gesamten Produktionslinie. Fortschrittliche Sensoren überwachen kontinuierlich kritische Parameter wie Bandausrichtung, Temperaturverteilung und Schweißgeometrie. Die Echtzeit-Datenanalyse ermöglicht die sofortige Erkennung und Korrektur möglicher Qualitätsprobleme.

Automatisierte Bildverarbeitungssysteme prüfen die Oberflächenqualität und Maßhaltigkeit, während elektromagnetische Prüfgeräte die Integrität der Schweißnaht ohne Unterbrechung der Produktion bewerten. Dieser kontinuierliche Überwachungsansatz reduziert die Fehlerquote erheblich und gewährleistet eine gleichbleibend hohe Produktqualität.

Endprüfung und Zertifizierung

Die Endinspektionsphase in HF-Schweißrohrwerken kombiniert mehrere Prüftechnologien, um die Konformität der Produkte mit internationalen Normen zu überprüfen. Die hydrostatische Prüfung, Ultraschallinspektion und mechanische Prüfung liefern eine umfassende Validierung der Rohrintegrität und Leistungsmerkmale.

Digitale Dokumentationssysteme generieren automatisch detaillierte Qualitätszertifikate und gewährleisten so die vollständige Rückverfolgbarkeit von Produktionsparametern und Prüfergebnissen für jeden Rohrabschnitt. Dieser umfassende Ansatz zur Qualitätssicherung erfüllt die strengen Anforderungen moderner industrieller Anwendungen.

Zukünftige Innovationen und Trends

Intelligente Fertigungsintegration

Die Zukunft von HF-Schweißrohrwalzwerken liegt in der Integration von Industrie-4.0-Technologien. Fortschrittliche Walzwerke integrieren zunehmend künstliche Intelligenz und maschinelles Lernen, um Produktionsparameter zu optimieren und Wartungsanforderungen vorherzusagen. Diese intelligenten Systeme analysieren große Mengen an Betriebsdaten, um Möglichkeiten zur Effizienzsteigerung und Qualitätsverbesserung zu identifizieren.

IoT-Sensoren (Internet of Things) entlang der gesamten Produktionslinie ermöglichen umfassende Überwachungs- und Steuerungsfunktionen, während digitale Zwillinge virtuelle Modelle für die Prozessoptimierung und die Schulung von Bedienern bereitstellen. Diese technologischen Fortschritte revolutionieren die Effizienz und Leistungsfähigkeit moderner Rohrfertigungsanlagen.

Nachhaltigkeit und Energieeffizienz

Umweltüberlegungen treiben die Innovationen bei HF-Schweißrohrwalzwerken voran, wobei die Hersteller darauf abzielen, den Energieverbrauch zu senken und die Umweltauswirkungen zu minimieren. Neue Schweißtechnologien bieten eine verbesserte Energieeffizienz, während fortschrittliche Materialhandhabungssysteme Abfall reduzieren und die Ressourcennutzung optimieren.

Regenerative Systeme gewinnen Energie aus Produktionsprozessen zurück, während intelligente Energiemanagementsysteme den Stromverbrauch über die gesamte Anlage hinweg optimieren. Diese Nachhaltigkeitsinitiativen senken nicht nur die Betriebskosten, sondern unterstützen auch globale Ziele des Umweltschutzes.

Häufig gestellte Fragen

Welche Vorteile bieten HF-geschweißte Rohre im Vergleich zu nahtlosen Rohren?

HF-geschweißte Rohre bieten mehrere Vorteile, darunter Kosteneffizienz, gleichmäßige Wanddicke und hervorragende Oberflächenqualität. Das Hochfrequenz-Schweißverfahren gewährleistet eine zuverlässige Schweißnahtqualität bei gleichzeitig hoher Produktionseffizienz, wodurch diese Rohre für zahlreiche industrielle Anwendungen ideal geeignet sind.

Wie verbessert das Hochfrequenzschweißen die Rohrqualität?

Das Hochfrequenzschweißen erzeugt eine präzise, lokal begrenzte Erwärmungszone, die zu einer hervorragenden Schweißnahtintegrität führt. Das Verfahren minimiert wärmeeinflusste Zonen, erhält die Materialeigenschaften und gewährleistet eine gleichbleibend hohe Schweißnahtqualität während des gesamten Produktionsprozesses.

Welche Rolle spielt Automatisierung in modernen Rohranlagen?

Die Automatisierung in hochfrequent geschweißten Rohranlagen steigert die Produktionseffizienz, stellt eine konsistente Qualität sicher und reduziert menschliche Fehler. Fortschrittliche Steuerungssysteme regeln sämtliche Prozesse – von der Materialhandhabung bis hin zu den Schweißparametern –, während automatisierte Inspektionssysteme während des gesamten Produktionsablaufs eine kontinuierliche Qualitätsüberwachung ermöglichen.