Die steigende Nachfrage der Automobilindustrie nach präzisionsgefertigten Komponenten hat die Fertigungsprozesse erheblich verändert, insbesondere bei Rohrproduktionssystemen. Moderne Automobilhersteller benötigen spezialisierte Ausrüstung, die konstante Qualität, verbesserte Effizienz und zuverlässige Leistung in unterschiedlichen Produktionsumgebungen gewährleistet. Eine Maschine zur Herstellung von Rohren aus Kohlenstoffstahl stellt die Grundlage der modernen Rohrfertigung in der Automobilindustrie dar und bietet fortschrittliche Funktionen, die strengen Industriestandards entsprechen, dabei aber Wirtschaftlichkeit und betriebliche Flexibilität bewahren.

Das Verständnis der wesentlichen Merkmale fortschrittlicher Rohrfertigungsanlagen ermöglicht es Herstellern, fundierte Entscheidungen zu treffen, die direkten Einfluss auf die Produktionseffizienz und die Produktqualität haben. Diese komplexen Systeme verbinden modernste Technologie mit bewährten ingenieurtechnischen Prinzipien, um herausragende Ergebnisse in Automobilanwendungen zu liefern. Die Weiterentwicklung der Rohrfertigungstechnologie hat zahlreiche Innovationen hervorgebracht, die traditionelle Fertigungsherausforderungen bewältigen und gleichzeitig neue Möglichkeiten für Anpassung und präzise Steuerung eröffnen.

Fortschrittliche Automatisierungs- und Kontrollsysteme

Integrierte Prozessüberwachung

Moderne Systeme zur Herstellung von Kohlenstoffstahlrohren verfügen über hochentwickelte Überwachungsfunktionen, die jeden Aspekt des Produktionsprozesses in Echtzeit verfolgen. Diese fortschrittlichen Überwachungssysteme nutzen mehrere Sensoren, die entlang der Fertigungslinie positioniert sind, um Daten zu Temperaturschwankungen, Materialdurchsatzraten, Schweißparametern und Maßhaltigkeit zu erfassen. Die Integration von Algorithmen der künstlichen Intelligenz ermöglicht eine vorausschauende Wartungsplanung, wodurch unerwartete Ausfallzeiten reduziert und die gesamte Anlageneffektivität optimiert werden.

Das umfassende Datenerfassungsframework ermöglicht es Bedienern, potenzielle Probleme zu erkennen, bevor sie die Produktionsqualität oder -effizienz beeinträchtigen. Fortschrittliche Dashboards bieten eine intuitive Visualisierung wichtiger Leistungskennzahlen, was schnelle Entscheidungen und Prozessanpassungen ermöglicht. Dieses Maß an Prozesssichtbarkeit gewährleistet eine gleichbleibend hohe Produktqualität, minimiert Abfall und maximiert die Ressourcennutzung während des gesamten Fertigungszyklus.

Programmierbare Logiksteuerungen

Hochmoderne programmierbare Steuerungen bilden das zentrale Nervensystem moderner Rohrfertigungsanlagen und steuern komplexe Abläufe mit präziser Timing- und Koordinierungsfunktion. Diese anspruchsvollen Steuersysteme verwalten gleichzeitig mehrere Produktionsparameter und gewährleisten eine optimale Leistung über alle Fertigungsstufen hinweg. Die Integration von Bedienerschnittstellen vereinfacht die Interaktion des Bedieners und bietet gleichzeitig umfassenden Zugriff auf Systemfunktionen und Diagnoseinformationen.

Durch fortgeschrittene Programmierfähigkeiten können Hersteller mehrere Produktionsrezepte speichern, wodurch ein schneller Wechsel zwischen verschiedenen Rohrspezifikationen ohne umfangreiche manuelle Anpassungen möglich ist. Diese Flexibilität erweist sich besonders in automobilen Anwendungen als wertvoll, wo unterschiedliche Rohrabmessungen und -spezifikationen für verschiedene Fahrzeugmodelle und Komponenten erforderlich sind. Die programmierbare Natur dieser Systeme unterstützt kontinuierliche Verbesserungsinitiativen und Prozessoptimierungsbemühungen.

Hochfrequenzschweißtechnologie

Präzise Schweißparameter

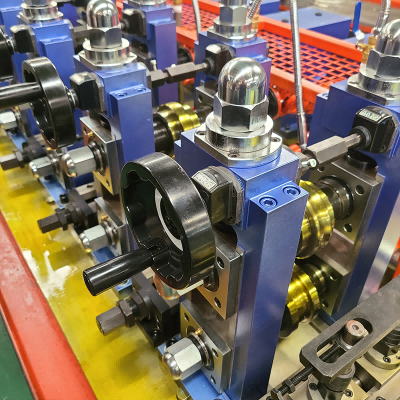

Moderne Hochfrequenz-Schweißsysteme, die in Konfigurationen von Kohlenstoffstahl-Rohrherstellungsmaschinen integriert sind, liefern durch präzise Parametersteuerung und fortschrittliche Rückkopplungsmechanismen eine außergewöhnliche Schweißnahtqualität. Diese Systeme nutzen anspruchsvolle Leistungsregelalgorithmen, die Schweißparameter automatisch an Materialeigenschaften, Rohrabmessungen und Produktionsgeschwindigkeitsanforderungen anpassen. Das Ergebnis sind durchgängig hochwertige Schweißnähte, die die Anforderungen der Automobilindustrie hinsichtlich Festigkeit und Haltbarkeit erfüllen oder übertreffen.

Die präzisen Schweißfähigkeiten gewährleisten eine optimale Verteilung der Wärmezufuhr, minimieren wärmeeinflusste Zonen und maximieren gleichzeitig die Schweißnahttiefe und die Qualität der Verschmelzung. Fortschrittliche Temperaturüberwachungssysteme erfassen kontinuierlich die Schweißtemperaturen und liefern unmittelbar Feedback für notwendige Parameteranpassungen. Dieses Maß an Kontrolle verhindert häufige Schweißfehler wie unvollständige Verschmelzung, übermäßige Durchdringung oder Wärmeverzug, die die Integrität des Rohres beeinträchtigen könnten.

Adaptives Schweißregelung

Adaptive Schweißregelungssysteme stellen eine bedeutende Weiterentwicklung in der Rohrfertigungstechnologie dar, da sie automatisch die Schweißparameter entsprechend wechselnden Materialeigenschaften oder Produktionsbedingungen anpassen. Diese intelligenten Systeme nutzen maschinelle Lernalgorithmen, um die Schweißleistung basierend auf historischen Daten und Echtzeit-Rückmeldungen von mehreren Sensoren zu optimieren. Die adaptive Natur dieser Regelungen gewährleistet eine gleichbleibend hohe Schweißqualität unabhängig von Materialunterschieden oder Umgebungsbedingungen.

Die Implementierung adaptiver Regelungstechnologie reduziert den Bedarf an manuellem Eingreifen durch den Bediener erheblich und verbessert gleichzeitig die gesamte Produktionskonsistenz. Diese Systeme können Variationen der Materialeigenschaften, Temperaturschwankungen und andere Faktoren ausgleichen, die traditionell ständige Aufmerksamkeit des Bedieners erforderten. Das Ergebnis ist eine verbesserte Produktionseffizienz und eine höhere Konsistenz der Produktqualität über längere Produktionszeiten hinweg.

Materialhandhabung und Verarbeitungskapazitäten

Automatisierte Materialzuführungssysteme

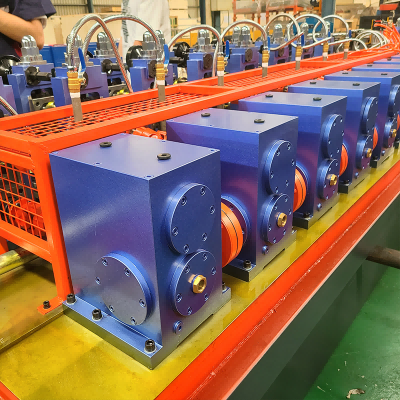

Moderne Konfigurationen von Maschinen zur Herstellung von Kohlenstoffstahlrohren mit fortschrittlichen Materialzuführungssystemen gewährleisten eine gleichmäßige Materialzufuhr und minimieren dabei den Handhabungsaufwand sowie potenzielle Kontaminationsrisiken. Diese automatisierten Systeme verfügen über Präzisionspositioniermechanismen, die während des gesamten Formprozesses eine optimale Bandausrichtung sicherstellen und so häufige Probleme wie Kantenausrichtungsfehler oder dimensionsbezogene Abweichungen verhindern. Die Integration von servoangetriebenen Vorschubwalzen ermöglicht eine präzise Drehzahl- und Zugkraftregelung für optimale Umformbedingungen.

Hochentwickelte Materialhandhabungssysteme umfassen ebenfalls automatische Splice-Erkennungs- und Verwaltungsfunktionen, die eine nahtlose Produktionskontinuität beim Wechsel von Materialcoils sicherstellen. Fortschrittliche Splice-Überwachungssysteme können Materialverbindungen erkennen und die Verarbeitungsparameter automatisch anpassen, um eine gleichbleibende Produktqualität an den Spleißstellen zu gewährleisten. Diese Fähigkeit erweist sich besonders in Hochvolumen-Produktionsumgebungen als wertvoll, in denen Materialwechsel häufig vorkommen.

Kantenbearbeitung und -vorbereitung

Umfassende Kantenbearbeitungs- und -vorbereitungssysteme, die in moderne Rohrfertigungsanlagen integriert sind, sorgen durch präzises Kürzen und Bearbeiten der Kanten für optimale Schweißbedingungen. Diese Systeme nutzen fortschrittliche Schneidtechnologien, um durchgängig saubere, gerade Kanten zu erzielen, die qualitativ hochwertige Schweißprozesse ermöglichen. Die präzise Kantenbearbeitung minimiert das Risiko von Schweißfehlern, optimiert gleichzeitig die Materialausnutzung und reduziert Abfall.

Zu den erweiterten Kantenbearbeitungsfunktionen gehören Gratabtragung, Oberflächenreinigung und Optimierung der Kantenkontur, um eine optimale Vorbereitung der Schweißnaht zu gewährleisten. Diese Prozesse werden automatisch gesteuert und überwacht, um eine gleichbleibende Kantenqualität unabhängig von Materialunterschieden oder Produktionsgeschwindigkeiten sicherzustellen. Das Ergebnis ist eine verbesserte Schweißqualität und ein reduzierter Nachbearbeitungsaufwand nach dem Schweißen.

Qualitätskontrolle und Prüfmerkmale

Inline-Dimensionelle Messung

In die Maschinenanlagen zur Herstellung von Kohlenstoffstahlrohren integrierte, hochentwickelte Inline-Messsysteme ermöglichen eine kontinuierliche Überwachung der kritischen Rohrmaße während des gesamten Produktionsprozesses. Diese fortschrittlichen Messsysteme nutzen laserbasierte Technologie, Ultraschallsensoren und optische Messverfahren, um die Maßhaltigkeit innerhalb enger Toleranzen sicherzustellen, wie sie für Automobilanwendungen erforderlich sind. Die Echtzeit-Messtechnik ermöglicht unmittelbare Prozesskorrekturen, sobald dimensionsbezogene Abweichungen erkannt werden.

Das umfassende Messsystem umfasst die Überwachung des Durchmessers, die Verifizierung der Wanddicke und die Beurteilung der Geradheit, um die vollständige Einhaltung der Maßvorschriften sicherzustellen. Fortschrittliche Datenaufzeichnungsfunktionen speichern detaillierte Produktionsdaten, die eine Qualitätsrückverfolgbarkeit und kontinuierliche Verbesserungsmaßnahmen ermöglichen. Dieses Niveau der Qualitätskontrolle stellt sicher, dass jedes Rohr die vorgegebenen Anforderungen erfüllt, bevor es in die nachfolgenden Fertigungsstufen übergeht.

Integration der zerstörungsfreien Prüfung

Moderne Rohrfertigungssysteme verfügen über fortschrittliche Funktionen zur zerstörungsfreien Prüfung, die die Nahtintegrität überprüfen, ohne die Produktqualität oder die Produktionseffizienz zu beeinträchtigen. Diese anspruchsvollen Prüfsysteme nutzen Ultraschallinspektion, Wirbelstromprüfung und andere bewährte Methoden, um mögliche Schweißfehler oder Materialunregelmäßigkeiten zu erkennen. Die Integration automatisierter Prüfverfahren gewährleistet eine umfassende Qualitätsverifizierung bei gleichzeitiger Einhaltung der geforderten Produktionsdurchsatzmengen.

Fortgeschrittene Testalgorithmen analysieren automatisch die Prüfergebnisse und liefern unverzüglich Rückmeldungen zum Qualitätsstatus des Produkts. Automatisierte Ausschleusungssysteme entfernen Produkte, die die Qualitätsstandards nicht erfüllen, wodurch verhindert wird, dass fehlerhafte Artikel in nachfolgende Produktionsphasen gelangen. Der umfassende Prüfansatz gewährleistet eine gleichbleibende Produktqualität und ermöglicht gleichzeitig die Führung detaillierter Qualitätsdokumentationen zu Zwecken der Rückverfolgbarkeit.

Produktionsflexibilität und Anpassungsoptionen

Mehrfache Durchmesserfähigkeit

Moderne Anlagen zur Herstellung von Rohren aus Kohlenstoffstahl bieten eine außergewöhnliche Produktionseffizienz durch schnelle Umrüstbarkeit, die unterschiedliche Rohrdurchmesseranforderungen erfüllt, ohne dass umfangreiche Gerätemodifikationen erforderlich sind. Fortschrittliche Formwalzenkonstruktionen ermöglichen schnelle Anpassungen für verschiedene Rohrgrößen, während hochentwickelte Steuerungssysteme die Verarbeitungsparameter automatisch für die optimale Produktion jeder Durchmesserspezifikation konfigurieren. Diese Flexibilität ist in Automobilanwendungen unerlässlich, bei denen mehrere Rohrgrößen für unterschiedliche Fahrzeugsysteme benötigt werden.

Die Multidurchmesser-Fähigkeit erstreckt sich über einfache Größenänderungen hinaus und umfasst auch Wanddickevariationen sowie die Verwendung verschiedener Werkstoffgüten, wodurch eine umfassende Produktionsflexibilität gegeben ist. Hochentwickelte Werkzeugsysteme ermöglichen schnelle Umrüstvorgänge, behalten dabei aber eine präzise Maßhaltigkeit und hohe Qualitätsstandards bei. Diese Vielseitigkeit erlaubt es Herstellern, schnell auf wechselnde Marktbedingungen und Kundenanforderungen zu reagieren.

Variabler Geschwindigkeitsbetrieb

Moderne variable Geschwindigkeitsregelungssysteme ermöglichen optimale Produktionsraten für unterschiedliche Rohrspezifikationen und Qualitätsanforderungen und sorgen so für maximale Effizienz bei gleichbleibend hoher Produktqualität. Diese fortschrittlichen Steuerungssysteme passen die Produktionsgeschwindigkeit automatisch an Materialeigenschaften, Rohrdimensionen und Qualitätsanforderungen an, um die Gesamteffektivität der Anlage zu optimieren. Die variable Drehzahlsteuerung ermöglicht zudem ein schrittweises Hoch- und Herunterfahren, wodurch Materialverschwendung und Belastung der Ausrüstung minimiert werden.

Die Integration intelligenter Regelalgorithmen für die Drehzahlsteuerung gewährleistet einen sanften Übergang zwischen verschiedenen Produktionsgeschwindigkeiten, während gleichzeitig die Prozessparameter während der Geschwindigkeitsänderungen konstant bleiben. Diese Funktion zeigt sich besonders wertvoll bei der Herstellung von Rohren mit wechselnden Qualitätsanforderungen oder bei der Anpassung an unterschiedliche downstream-Verarbeitungsanforderungen. Das Ergebnis ist eine optimierte Produktions-Effizienz und eine verbesserte Ressourcennutzung.

Energieeffizienz und Umweltfragen

Leistungsoptimierungssysteme

Moderne Rohrfertigungsanlagen verfügen über fortschrittliche Strommanagementsysteme, die den Energieverbrauch optimieren und gleichzeitig während der gesamten Produktionsvorgänge Spitzenleistungen gewährleisten. Diese komplexen Systeme überwachen die Stromverbrauchsmuster und passen den Betrieb der Anlagen automatisch an, um Energieverluste zu minimieren, ohne die Produktionsqualität oder -effizienz zu beeinträchtigen. Die Integration von Frequenzumrichtern und intelligenten Motorsteuerungen trägt erheblich zur Gesamtenergieoptimierung bei.

Die fortschrittliche Leistungsoptimierung erstreckt sich auf alle Systemkomponenten, einschließlich Heizsysteme, Formgebungsausrüstung und Hilfssysteme, und gewährleistet so ein umfassendes Energiemanagement. Intelligente Planungsalgorithmen koordinieren den Anlagenbetrieb, um den Spitzenstromverbrauch zu minimieren, während die Produktionsanforderungen eingehalten werden. Dieser Ansatz senkt die Betriebskosten und unterstützt Umweltinitiativen zur Nachhaltigkeit, die in der Automobilfertigung zunehmend an Bedeutung gewinnen.

Technologien zur Reduzierung von Abfällen

Umfassende Abfallminderungssysteme, die in kohlenstoffstahlrohrfertigungsanlage die Anlagen minimieren Materialverschwendung und optimieren gleichzeitig die Ressourcennutzung während des gesamten Herstellungsprozesses. Diese fortschrittlichen Systeme umfassen Präzisionsschnitttechnologien, die den Abfall minimieren, automatisierte Schrottsammel- und Recyclingsysteme sowie optimierte Verarbeitungsparameter, die den Materialverbrauch reduzieren. Der umfassende Ansatz zur Abfallminderung unterstützt sowohl Kostenoptimierung als auch Umweltverantwortungsziele.

Durch fortschrittliche Materialwiederverwertungssysteme kann Prozessabfall effizient recycelt werden und Schrott wieder in nutzbare Rohstoffe für nachfolgende Produktionszyklen umgewandelt werden. Intelligente Prozessoptimierungsalgorithmen analysieren kontinuierlich Produktionsparameter, um Möglichkeiten zur weiteren Abfallreduzierung zu identifizieren, ohne die Produktqualität zu beeinträchtigen. Dieser umfassende Ansatz gewährleistet nachhaltige Herstellungspraktiken bei gleichzeitiger Aufrechterhaltung wettbewerbsfähiger Produktionskosten.

Instandhaltungs- und Wartungsmöglichkeiten

Integration vorhersagender Wartung

In moderne Rohrherstellungsausrüstung integrierte, fortschrittliche Systeme für die vorausschauende Wartung nutzen umfassende Sensornetzwerke und anspruchsvolle Analysen, um potenzielle Geräteprobleme zu erkennen, bevor sie die Produktionsabläufe beeinträchtigen. Diese intelligenten Systeme überwachen kontinuierlich Leistungsparameter der Ausrüstung, Vibrationsmuster, Temperaturverläufe und andere kritische Indikatoren, um den Wartungsbedarf mit bemerkenswerter Genauigkeit vorherzusagen. Der proaktive Wartungsansatz reduziert ungeplante Ausfallzeiten erheblich und optimiert gleichzeitig die Zuweisung von Wartungsressourcen.

Die Integration von Machine-Learning-Algorithmen ermöglicht eine kontinuierliche Verbesserung der Genauigkeit von Wartungsvorhersagen durch die Analyse historischer Leistungsdaten und Wartungsergebnisse. Fortschrittliche Wartungsplanungssysteme koordinieren Wartungsmaßnahmen automatisch mit den Produktionsanforderungen, um betriebliche Störungen zu minimieren. Dieser umfassende Ansatz gewährleistet maximale Anlagenverfügbarkeit, verlängert die Lebensdauer der Komponenten und senkt die Wartungskosten.

Fernüberwachung und -unterstützung

Moderne Anlagen zur Herstellung von Kohlenstoffstahlrohren verfügen über fortschrittliche Fernüberwachungsfunktionen, die eine kontinuierliche Leistungsbeurteilung sowie technische Unterstützung durch Gerätehersteller und Serviceanbieter ermöglichen. Diese anspruchsvollen Systeme nutzen sichere Kommunikationsnetzwerke, um Echtzeit-Leistungsdaten, Diagnoseinformationen und Betriebsparameter an entfernte Servicezentren zu übertragen. Die Fernüberwachungsfunktion ermöglicht eine schnelle Reaktion auf technische Probleme und unterstützt proaktive Serviceleistungen.

Zu den fortschrittlichen Funktionen der Fernunterstützung gehören virtuelle Fehlerbehebung, die Fernanpassung von Parametern sowie umfassende Leistungsanalysedienste, die den Betrieb von Anlagen optimieren. Die Integration von Augmented-Reality-Technologien ermöglicht es Fernexperten, lokalen Bedienern detaillierte technische Anleitungen zu geben, wodurch die Reaktionszeiten des Services verkürzt und die Effektivität bei der Problemlösung verbessert wird. Dieses umfassende Unterstützungsframework gewährleistet maximale Anlagenleistung und minimiert betriebliche Störungen.

FAQ

Welche Hauptvorteile bieten moderne Maschinen zur Herstellung von Kohlenstoffstahlrohren für Automobilanwendungen?

Moderne Maschinen zur Herstellung von Kohlenstoffstahlrohren bieten durch fortschrittliche Automatisierung, anspruchsvolle Qualitätskontrollsysteme und umfassende Prozessüberwachungsfunktionen außergewöhnliche Präzision, Konsistenz und Effizienz für Automobilanwendungen. Diese Systeme liefern eine hervorragende Maßgenauigkeit, gleichbleibende Schweißnahtqualität und zuverlässige Leistung, die strengen Automobilindustriestandards entspricht, und bieten gleichzeitig betriebliche Flexibilität für unterschiedliche Produktionsanforderungen.

Wie verbessern Hochfrequenz-Schweißsysteme die Rohrqualität im Vergleich zu herkömmlichen Schweißverfahren?

Hochfrequenz-Schweißsysteme bieten eine hervorragende Schweißqualität durch präzise Parametersteuerung, optimale Verteilung der Wärmezufuhr und fortschrittliche Rückkopplungsmechanismen, die eine gleichmäßige Schweißnahttiefe und -verbindung gewährleisten. Diese Systeme minimieren die wärmeeinflussten Zonen, verringern Schweißfehler und liefern außergewöhnliche Schweißnahtfestigkeit, während sie gleichzeitig hohe Produktionsgeschwindigkeiten und Energieeffizienz im Vergleich zu konventionellen Schweißverfahren beibehalten.

Welche Wartungsaspekte sind wichtig für den Betrieb von Maschinen zur Herstellung von Kohlenstoffstahlrohren?

Eine effektive Wartung von Maschinen zur Herstellung von Kohlenstoffstahlrohren erfordert die Implementierung von prädiktiven Wartungsprogrammen, regelmäßige Inspektionspläne und umfassende vorbeugende Wartungsverfahren, die alle Systemkomponenten berücksichtigen. Fortschrittliche Überwachungssysteme geben frühzeitige Warnungen bei potenziellen Problemen, während ordnungsgemäße Schmierung, Ausrichtungsüberprüfung und planmäßiger Komponentenaustausch eine optimale Geräteleistung und verlängerte Nutzungsdauer sicherstellen.

Wie können Hersteller die Produktionsflexibilität mit moderner Rohrfertigungsausrüstung optimieren?

Die Optimierung der Produktionsflexibilität umfasst den Einsatz fortschrittlicher Steuerungssysteme, die einen schnellen Wechsel zwischen verschiedenen Rohrspezifikationen ermöglichen, die Implementierung von Mehrdurchmesser-Umformfähigkeiten und die Pflege umfassender Produktionsrezeptbibliotheken. Der Betrieb mit variabler Geschwindigkeit, automatisierte Einrichtverfahren und intelligente Parameteroptimierung gewährleisten effiziente Übergänge zwischen unterschiedlichen Produktionsanforderungen, während gleichzeitig durchgängig hohe Qualitätsstandards in allen Operationen aufrechterhalten werden.

Inhaltsverzeichnis

- Fortschrittliche Automatisierungs- und Kontrollsysteme

- Hochfrequenzschweißtechnologie

- Materialhandhabung und Verarbeitungskapazitäten

- Qualitätskontrolle und Prüfmerkmale

- Produktionsflexibilität und Anpassungsoptionen

- Energieeffizienz und Umweltfragen

- Instandhaltungs- und Wartungsmöglichkeiten

-

FAQ

- Welche Hauptvorteile bieten moderne Maschinen zur Herstellung von Kohlenstoffstahlrohren für Automobilanwendungen?

- Wie verbessern Hochfrequenz-Schweißsysteme die Rohrqualität im Vergleich zu herkömmlichen Schweißverfahren?

- Welche Wartungsaspekte sind wichtig für den Betrieb von Maschinen zur Herstellung von Kohlenstoffstahlrohren?

- Wie können Hersteller die Produktionsflexibilität mit moderner Rohrfertigungsausrüstung optimieren?