Grundlagen der modernen ERW-Rohrmühlen-Technologie

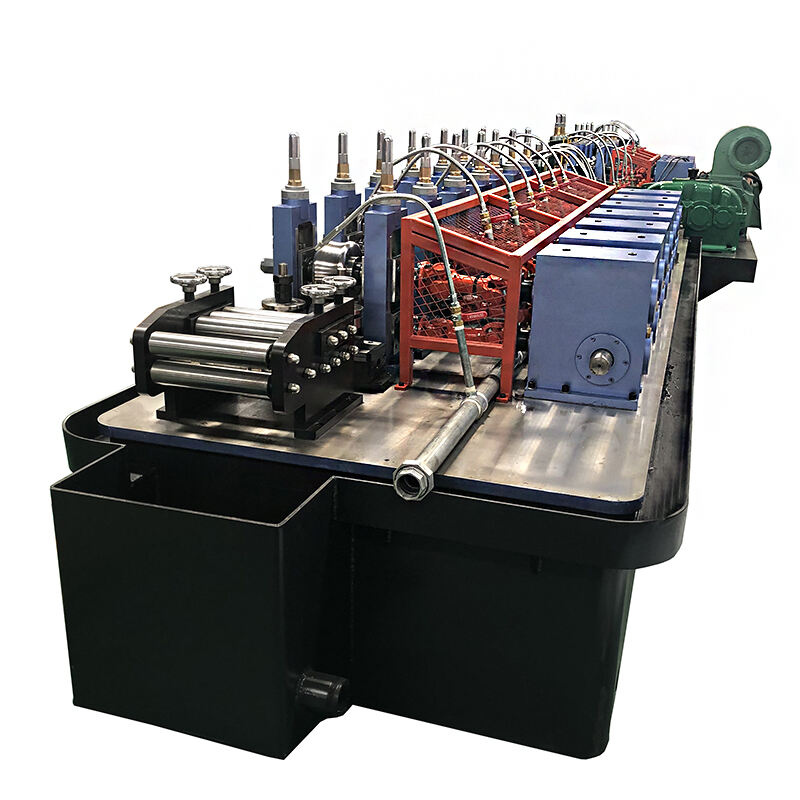

Die Elektrisches Widerstandsschweißen (ERW)-Rohrmühle ist ein Eckpfeiler der modernen industriellen Fertigung und vereint präzise Ingenieurskunst mit automatisierten Produktionsmöglichkeiten. Diese fortschrittlichen Systeme verwandeln flache Stahlbänder in hochwertige geschweißte Rohre durch einen sorgfältig abgestimmten Prozess aus Formen, Schweißen und Oberflächenbehandlung. Die Technologie hinter ERW-Rohrmühlen hat sich erheblich weiterentwickelt und bietet Herstellern bisher ungekannte Kontrolle, Effizienz und Produktkonsistenz.

Heutige ERW-Rohrmühlen-Anlagen verfügen über modernste Eigenschaften, die die Herstellung von Rohren mit außergewöhnlicher Maßgenauigkeit und überlegener Schweißqualität ermöglichen. Von Automobilkomponenten bis hin zu Konstruktionsstützen – die Anwendungsbereiche von Rohren aus ERW-Produktion umfassen zahlreiche Industriezweige und machen die Fähigkeiten dieser Anlagen für die moderne Fertigung immer wichtiger.

Kernkomponenten und Betriebsmerkmale

Fortgeschrittene Formabschnitt-Designs

Der Formabschnitt einer Erdrohrmühle stellt die erste und entscheidende Phase der Rohrproduktion dar. Moderne Anlagen verfügen über präzise konstruierte Formstationen, die den Stahlstreifen schrittweise zu einem runden Profil formen. Diese Stationen nutzen ausgeklügelte Walzenprofile, die die Materialbelastung minimieren und eine gleichmäßige Formgebung für verschiedene Rohrgrößen gewährleisten. Die neueste Formtechnologie beinhaltet computergesteuerte Einstellsysteme, die schnelle Größenwechsel und optimale Walzenpositionierung ermöglichen.

Advanced Sensoren und Überwachungssysteme verfolgen kontinuierlich den Formungsprozess und nehmen in Echtzeit Anpassungen vor, um eine präzise dimensionale Kontrolle aufrechtzuerhalten. Dieses Maß an Automatisierung gewährleistet gleichbleibende Qualität, reduziert Rüstzeiten und Materialabfall und macht das ERW-Rohrwerk effizienter und kosteneffektiver.

Schweißsystemintegration

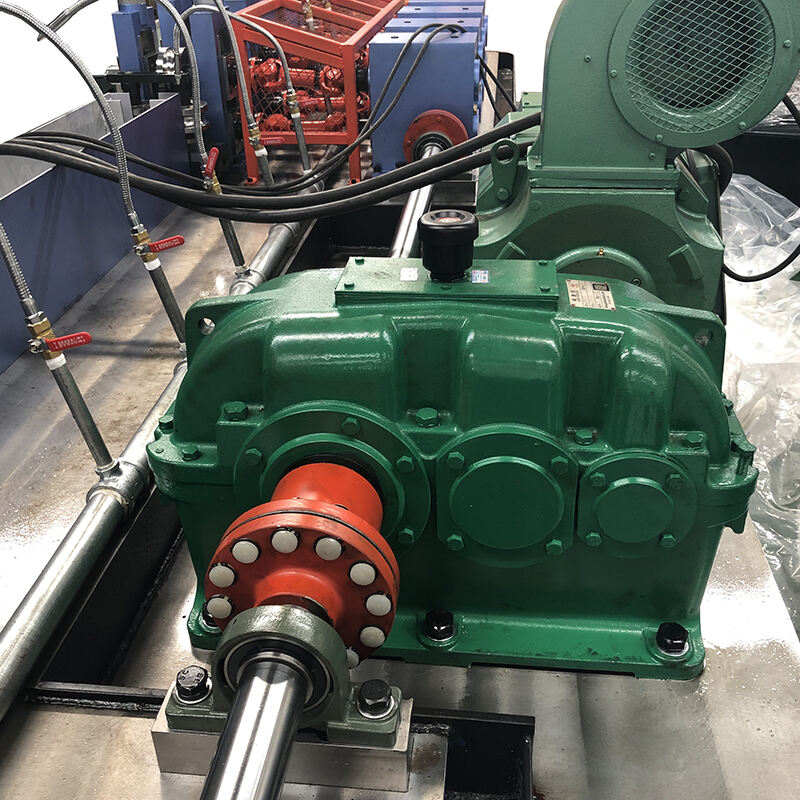

Das Herzstück eines ERW-Rohrwerks liegt in seinen Schweißeigenschaften. Moderne Systeme verwenden Hochfrequenzschweißtechnologie, die eine präzise Wärmeregulierung und überlegene Schweißnahtintegrität bietet. Der Schweißbereich verfügt über fortschrittliche Stromversorgungen, die eine gleichmäßige Energiezufuhr aufrechterhalten und somit eine einheitliche Schweißqualität während der gesamten Produktion gewährleisten. Hochentwickelte Kühlsysteme sorgen während des Schweißprozesses für Temperaturregelung, verhindern Materialverformungen und gewährleisten die dimensionale Stabilität.

In den Schweißbereich integrierte Qualitätskontrollsysteme nutzen fortschrittliche Prüfverfahren, einschließlich Ultraschallprüfung und Wirbelstromprüfung, um die Schweißnahtintegrität in Echtzeit zu überprüfen. Diese Fähigkeit zur kontinuierlichen Überwachung ermöglicht es Herstellern, potenzielle Probleme frühzeitig zu erkennen und zu beheben, bevor sie die Produktqualität beeinträchtigen.

Produktionsvielfalt und Materialhandhabung

Größenbereichskapazitäten

Moderne ERW-Rohrmühlen weisen bemerkenswerte Vielseitigkeit in ihren Produktionsmöglichkeiten auf. Diese Systeme können in der Regel eine breite Palette von Rohrgrößen verarbeiten, von kleinen Präzisionsrohren bis hin zu größeren Konstruktionsprodukten. Die Fähigkeit, schnell zwischen verschiedenen Größenvorgaben zu wechseln, macht diese Rohrmühlen äußerst anpassungsfähig an unterschiedliche Produktionsanforderungen. Fortschrittliche Schnellwechselsysteme und automatisierte Einrichtfunktionen minimieren die Stillstandszeiten während des Produktsortenwechsels.

Die Präzision moderner ERW-Rohrmühlen erstreckt sich auf die Kontrolle der Wanddicke, wodurch Hersteller Rohre mit exakten Spezifikationen produzieren können, um den unterschiedlichen Anforderungen verschiedenster Industrien gerecht zu werden. Diese Vielseitigkeit macht die ERW-Rohrmühle zu einem unverzichtbaren Asset für Hersteller, die mehrere Marktsegmente bedienen.

Verbesserung der Materialverarbeitung

Heutige ERW-Rohrmühlen verfügen über ausgeklügelte Materialhandhabungssysteme, die einen reibungslosen und effizienten Produktionsablauf gewährleisten. Fortgeschrittene Einzugssysteme verfügen über präzise Bandführung und Zugkraftregelung, um die optimale Materialausrichtung während des Formprozesses aufrechtzuerhalten. Automatische Materialverfolgungssysteme überwachen den Bandverbrauch und prognostizieren Wartungsbedarf, wodurch die Produktionsplanung optimiert und unerwartete Stillstände reduziert werden können.

Die Integration fortschrittlicher Fertigungsverfahren für Werkstoffe ermöglicht es diesen Anlagen, verschiedene Stahlsorten und Oberflächenbearbeitungen zu verarbeiten und erweitert damit ihr Anwendungspotenzial. Moderne Anlagen umfassen häufig Inline-Bearbeitungsoptionen wie Kalibrieren, Schneiden und Endbearbeitung und bieten somit umfassende Produktionssysteme.

Qualitätskontrolle und Produktionsmanagement

Fortgeschrittene Überwachungssysteme

Die Qualitätskontrolle in modernen ERW-Rohranlagen basiert auf leistungsfähigen Überwachungs- und Prüfsystemen. Hochauflösende Kameras und Lasermessgeräte überwachen kontinuierlich die Maßgenauigkeit und Oberflächenqualität. Diese Systeme liefern Echtzeit-Feedback an die Bediener und passen die Produktionsparameter automatisch an, um die optimale Produktqualität aufrechtzuerhalten.

Durch die Fähigkeiten zur Datensammlung und -analyse können Hersteller Produktions-trends verfolgen, potenzielle Probleme erkennen, bevor sie zu Störungen werden, und umfassende Qualitätsdokumentationen pflegen. Dieses Maß an Überwachung gewährleistet eine gleichbleibende Produktqualität und liefert gleichzeitig wertvolle Erkenntnisse zur Prozessoptimierung.

Produktions-effizienzmerkmale

Moderne ERW-Rohrmühlen beinhalten zahlreiche Funktionen, die darauf abzielen, die Produktions-effizienz zu maximieren. Automatische Geschwindigkeitsregelsysteme optimieren den Mühlenbetrieb anhand von Materialeigenschaften und Produktspezifikationen. Intelligente Wartungsplanung hilft dabei, unerwartete Stillstände zu vermeiden und gleichzeitig eine optimale Geräteleistung sicherzustellen. Energienmanagement-systeme überwachen und optimieren den Stromverbrauch, senken dadurch die Betriebskosten und gewährleisten dennoch eine gleichbleibende Produktionsqualität.

Die Integration von Industrie-4.0-Technologien ermöglicht Fernüberwachungs- und Steuerungsfunktionen, wodurch Hersteller die Produktion effektiver verwalten und schnell auf sich ändernde Anforderungen reagieren können. Diese fortschrittlichen Funktionen tragen zu einer verbesserten Produktivität und reduzierten Betriebskosten bei.

Häufig gestellte Fragen

Welche Vorteile bietet eine ERW-Rohrmühle im Vergleich zu anderen Rohrherstellungsmethoden?

ERW-Rohrmühlen bieten mehrere deutliche Vorteile, darunter höhere Produktionsgeschwindigkeiten, bessere Maßgenauigkeit und gleichmäßigere Schweißnähte. Sie bieten auch eine größere Flexibilität hinsichtlich der Größenbereiche und Materialoptionen und benötigen in der Regel weniger Energie und erzeugen weniger Abfall im Vergleich zu anderen Produktionsmethoden.

Wie stellt das Qualitätskontrollsystem in einer ERW-Rohrmühle die Produktkonsistenz sicher?

Moderne ERW-Rohrmühlen verwenden mehrere Schichten Qualitätskontrolle, einschließlich der Echtzeit-Überwachung der Schweißnähte, der dimensionellen Prüfung und der Verifikation der Oberflächenqualität. Fortgeschrittene Sensoren und Prüfgeräte überwachen kontinuierlich die Produktionsparameter, während automatisierte Systeme sofortige Anpassungen vornehmen, um die Produktspezifikationen aufrechtzuerhalten.

Welche Wartungsanforderungen sind typisch für eine ERW-Rohrmühle?

ERW-Rohrmühlen erfordern eine regelmäßige Wartung der Formwalzen, Schweißbauteile und Schneidwerkzeuge. Moderne Systeme beinhalten Funktionen zur vorausschauenden Wartung, die den Gerätestatus überwachen und die Bediener bei potenziellen Problemen warnen, bevor es zu Produktionsausfällen kommt. Eine regelmäßige Kalibrierung der Messsysteme und Prüfgeräte ist ebenfalls entscheidend, um die Produktqualität sicherzustellen.