Μηχανή Κατασκευής Αυτοκινητοβιομηχανικών Φωτιών: Κεντρικά Συστατικά και Λειτουργία

Απαραίτητα Συστατικά μιας Σύγχρονης Μηχανής Κατασκευής Φωτιών

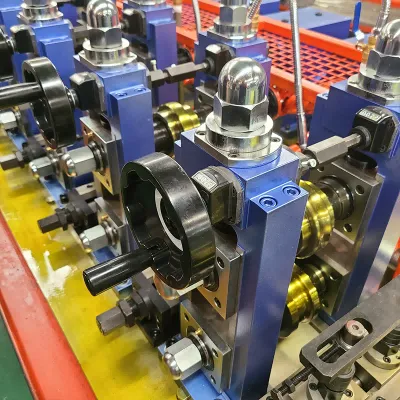

Ο εξοπλισμός κατασκευής σωλήνων σήμερα διαθέτει πολλά βασικά εξαρτήματα που λειτουργούν συντονισμένα για να επιτελείται αποτελεσματικά η διαδικασία. Τα περισσότερα συστήματα ξεκινούν με έναν ξετυλιγκτή που αρπάζει τους μεγάλους μεταλλικούς κορμούς και τους τροφοδοτεί στη μηχανή με τη σωστή ταχύτητα. Στη συνέχεια ακολουθεί το τμήμα διαμόρφωσης, όπου τα επίπεδα φύλλα λαμβάνουν στρογγυλές μορφές. Έπειτα υπάρχει ο σταθμός συγκόλλησης, συνήθως με τη χρήση τεχνικών υψηλής συχνότητας για να ενωθούν οι άκρες, ώστε οι σωλήνες να μη διαρρέουν υπό πίεση. Το τελευταίο στάδιο περιλαμβάνει συστήματα γρήγορης ψύξης που μειώνουν τη θερμοκρασία αρκετά γρήγορα, ώστε να αποφεύγεται η παραμόρφωση και να διατηρείται η επιθυμητή διάσταση. Χωρίς να λειτουργεί κανένα από αυτά τα εξαρτήματα κατάλληλα, οι κατασκευαστές θα αντιμετώπιζαν δυσκολίες στην παραγωγή σωλήνων με συνέπεια σε διαδοχικές παρτίδες, κάτι που εξηγεί γιατί κάθε συστατικό είναι τόσο σημαντικό στις πραγματικές συνθήκες λειτουργίας.

Τα υπολογιστικά ελεγχόμενα συστήματα έχουν γίνει πολύ σημαντικά για τη βελτίωση τόσο της ακρίβειας όσο και της παραγωγής όσον αφορά στον εξοπλισμό κατασκευής σωλήνων. Σήμερα, η τεχνολογία CNC ή υπολογιστικού αριθμητικού ελέγχου εξασφαλίζει ότι όλες οι μετρήσεις ταιριάζουν ακριβώς με αυτές που έχουν καθοριστεί, χωρίς να χρειάζεται πολλή εργασία από τους χειριστές, με αποτέλεσμα να υπάρχουν λιγότερα λάθη και λιγότερα σπατάλη υλικών. Για παράδειγμα, ένα καλό σύστημα CNC ρυθμίζει αυτόματα τις ρυθμίσεις τάσης στον ξετυλιγό μηχανισμό, καθώς και την ταχύτητα της κεφαλής συγκόλλησης κατά τη διάρκεια της λειτουργίας, ανάλογα με το είδος του μετάλλου με το οποίο εργάζονται κάθε στιγμή. Αυτά τα αυτοματοποιημένα χαρακτηριστικά βοηθούν στη διατήρηση της παραγωγής σε υψηλό επίπεδο, δεν είναι λοιπόν παράξενο που πολλές βιομηχανίες σε διάφορους τομείς συνεχίζουν να επενδύουν στην αναβάθμιση των μηχανημάτων τους με αυτού του είδους τις έξυπνες τεχνολογίες.

Οι τελευταίες τεχνολογικές εξελίξεις πραγματικά αλλάζουν τα δεδομένα όσον αφορά την ταχύτητα παραγωγής σωλήνων, ενώ μειώνεται συγχρόνως η σπατάλη υλικών σε όλους τους τομείς. Η χρήση νέων υλικών σε συνδυασμό με καλύτερα σχεδιασμένες μηχανές σημαίνει πως οι σημερινές μηχανές κατασκευής σωλήνων ξεπερνούν κατά πολύ τον παλιό εξοπλισμό. Οι βιομηχανίες αναφέρουν πως πλέον παράγουν σημαντικά περισσότερα, χρησιμοποιώντας όμως πολύ λιγότερο πρώτης ύλης, κάτι που προφανώς βοηθά τα κέρδη να αυξάνονται. Ρίξτε μια ματιά στις εξελίξεις που συμβαίνουν σε τομείς όπως οι τεχνικές λέιζερ που μειώνουν τα ελαττώματα και τα έξυπνα συστήματα παρακολούθησης που εντοπίζουν τα προβλήματα πριν μετατραπούν σε μεγάλα θέματα. Αυτού του είδους οι βελτιώσεις δεν είναι απλώς σταδιακές αναβαθμίσεις, αλλά πραγματικές αλλαγές που δίνουν νέα δυναμική στους κατασκευαστές που προσπαθούν να παραμείνουν ανταγωνιστικοί σε δύσκολες αγορές.

Βασική Ροή Εργασιών: Από τον Σπιρο εως το Τελικό Φωλιό

Η κατασκευή σωλήνων από πρωτογενείς πηνία χάλυβα είναι στην πραγματικότητα αρκετά πολύπλοκη διαδικασία, με αρκετά σημαντικά βήματα καθ' οδόν. Καταρχάς, η απόδευξη συμβαίνει αρκετά ομαλά τις περισσότερες φορές, αν και οι χειριστές πρέπει να είναι προσεκτικοί ώστε να εντοπίζουν οποιαδήποτε στρέβλωση ή κάμψη μπορεί να δημιουργηθεί κατά τη διάρκεια αυτού του σταδίου. Μετά την απόδευξη, κόβουμε το υλικό σε συγκεκριμένα μήκη, ανάλογα με τις ανάγκες της παραγωγής. Στη συνέχεια έρχεται το στάδιο διαμόρφωσης, όπου τα πράγματα γίνονται πιο ενδιαφέροντα, καθώς το μέταλλο αρχίζει να παίρνει τη χαρακτηριστική μορφή σωλήνα, σύμφωνα με ακριβείς μετρήσεις. Η συγκόλληση είναι πιθανώς ένα από τα πιο κρίσιμα στάδια εδώ. Συνήθως επιλέγουμε τεχνικές συγκόλλησης ραφής, καθώς αυτές παράγουν πιο δυνατές ενώσεις μεταξύ των τμημάτων των σωλήνων. Τέλος, υπάρχει η διαδικασία ψύξης που οριστικοποιεί τα πάντα. Η απότομη πτώση της θερμοκρασίας δεν εξασφαλίζει μόνο ότι η συγκόλληση θα παραμείνει εντάξει, αλλά προσδίδει στον ολοκληρωμένο σωλήνα και το τελικό του σχήμα και τα χαρακτηριστικά αντοχής.

Ο έλεγχος ποιότητας πραγματοποιείται σε κάθε στάδιο κατά τη διάρκεια της παραγωγής σωλήνων, ώστε να διασφαλιστεί ότι τα προϊόντα ανταποκρίνονται στις προσδοκίες της βιομηχανίας. Για παράδειγμα, στη διαδικασία της διαμόρφωσης, οι περισσότεροι σωλήνες μετριούνται προσεκτικά και υποβάλλονται σε ειδικές δοκιμές που δεν τους προκαλούν ζημιές, αλλά εντοπίζουν προβλήματα, όπως ρωγμές ή ασυνέπειες. Όσον αφορά τη συγκόλληση, οι εργαζόμενοι επικεντρώνονται ιδιαίτερα σε αυτό το στάδιο, καθώς κακές συγκολλήσεις σημαίνουν ασθενέστερες συνδέσεις στο μέλλον. Η τήρηση αυστηρών μέτρων ποιότητας βοηθά τις εταιρείες να παράγουν σωλήνες που διαρκούν περισσότερο και λειτουργούν καλύτερα σε διάφορες εργασίες, όπου η ασφάλεια είναι κρίσιμη. Πολλές μονάδες έχουν διαπιστώσει ότι η τήρηση αυτών των πρωτοκόλλων δεν αρκεί μόνο για να διατηρηθούν ικανοποιημένοι οι πελάτες, αλλά επίσης εξοικονομεί χρήματα μακροπρόθεσμα, μειώνοντας τις βλάβες στο πεδίο.

Οι τελευταίες εξελίξεις στην τεχνολογία των μηχανημάτων προκαλούν σημαντικές αλλαγές στην ταχύτητα παραγωγής σωλήνων και στη συνολική αποτελεσματικότητα των εγκαταστάσεων. Στοιχεία από τη βιομηχανία δείχνουν ότι οι επιχειρήσεις που χρησιμοποιούν αυτά τα νέα συστήματα αναφέρουν πολύ λιγότερες διακοπές μεταξύ των βαρδιών, πετάνε λιγότερα υλικά κατά τη διάρκεια της παραγωγής και γενικά μετακινούν τα προϊόντα πολύ πιο γρήγορα μέσα από τις γραμμές τους. Για τους κατασκευαστές σωλήνων που προσπαθούν να κρατήσουν τον ρυθμό με τις απαιτήσεις των πελατών και να παραδίδουν εγκαίρως, αυτό σημαίνει πως μπορούν να ολοκληρώνουν παραγγελίες πιο γρήγορα, χωρίς να αυξάνεται δραματικά το κόστος παραγωγής. Η διατήρηση προβαδίσματος απέναντι στους ανταγωνιστές έχει γίνει ιδιαίτερα σημαντική, καθώς οι αγορές εξελίσσονται με ταχύτητα που δεν έχει προηγούμενο.

Πώς το Καμπάνισμα Με Περιστροφή Σχηματίζει Αυτοκινητιστικές Διων

Διαμόρφωση Καλύβας Για Ακριβή Καμπάνισμα

Η λήψη ακριβών αποτελεσμάτων από τη διαδικασία καμπύλης με περιστροφική έλξη έχει να κάνει κυρίως με το είδος των μητρών με τις οποίες εργαζόμαστε και τον τρόπο ρύθμισής τους. Υπάρχουν αρκετοί διαφορετικοί τύποι μητρών που χρησιμοποιούνται, όπως οι μήτρες σχήματος που καθορίζουν ουσιαστικά το τελικό σχήμα, καθώς και οι πιεστικές και οι γλιτφιστές μήτρες που επηρεάζουν την κίνηση του υλικού κατά τη διαδικασία. Τα εξειδικευμένα αυτά εργαλεία βοηθούν στην αποφυγή υπερβολικής παραμόρφωσης κατά τη διαμόρφωση αυτοκινητοβιομηχανικών σωλήνων. Ωστόσο, όταν οι κατασκευαστές κάνουν λάθος στον σχεδιασμό των μητρών, αρχίζουν να εμφανίζονται προβλήματα παντού: συσσωρεύεται υπερβολική τάση στο υλικό ή εμφανίζονται παράξενες επιφανειακές βλάβες που κανείς δεν θέλει να δει. Οι εργαστήρια μεταλλοτεχνίας έχουν διαπιστώσει ότι η επένδυση σε καλύτερες ρυθμίσεις μητρών αποφέρει σημαντικά οφέλη. Επιτυγχάνουμε όχι μόνο καθαρότερες και πιο ακριβείς μορφές, αλλά και ταχύτερη και πιο ομαλή παραγωγή συνολικά. Η αυτοκινητοβιομηχανία έχει δει πραγματικά οφέλη από αυτήν την προσέγγιση, με λιγότερα μεταλλικά απόβλητα και εξαρτήματα που παράγονται με συνεπώς πολύ στενές διαστασιακές ανοχές.

Ο ρόλος του μάντρελ στη διατήρηση της ακεραιότητας του διώτου

Τα μανδρέλια είναι πολύ σημαντικά για τη διατήρηση των σωλήνων ακέραιων όταν λυγίζουν, ιδιαίτερα σε αυτοκίνητα και φορτηγά. Όταν ένας σωλήνας λυγίζει χωρίς την κατάλληλη υποστήριξη από το εσωτερικό, τείνει να αναπτύσσει ποικίλα προβλήματα, όπως τσακίσματα που δημιουργούνται κατά μήκος των τοιχωμάτων ή να παίρνει οβάλ σχήμα αντί για στρόγγυλο. Γι' αυτόν τον λόγο, οι κατασκευαστές βασίζονται σε διαφορετικά είδη μανδρελιών. Το μανδρέλια τύπου πλαγιόνιο λειτουργούν καλά για μικρότερους σωλήνες, ενώ τα μαντρέλια με μπάλες ανταποκρίνονται καλύτερα στους μεγαλύτερους. Επίσης, η ύλη είναι σημαντική, αφού το χάλυβας αντιδρά διαφορετικά σε σχέση με το αλουμίνιο κατά τις εργασίες λύγισμα. Σύμφωνα με αναφορές από μεγάλους προμηθευτές αυτοκινήτων, η ενσωμάτωση μανδρελιών στη διαδικασία κάνει αυτούς τους μεταλλικούς σωλήνες να διαρκούν περισσότερο και να αποδίδουν καλύτερα σε συνθήκες έντασης. Βλέπουμε όλο και πιο πολύπλοκα σχέδια λυγισμάτων αυτές τις μέρες, καθώς τα σύγχρονα οχήματα χρειάζονται πιο στενούς χώρους που να χωρούν πολλά εξαρτήματα. Η επιλογή της σωστής διάταξης μαντρελιού είναι πολύ σημαντική, αν θέλουμε τα συστήματα εξάτμισης ή οι γραμμές καυσίμου να αντέχουν χιλιάδες χιλιόμετρα χωρίς να μην προκαλέσουν απρόβλεπτες βλάβες.

Τεχνολογία Θερμαντικής Καμπής στη Βιομηχανία Αυτοκινήτων

Διαδικασία Θέρμανσης για Περίπλοκες Καμπές

Η καμπύλη με επαγωγή προσφέρει στους κατασκευαστές πραγματικό πλεονέκτημα όταν πρόκειται να δημιουργήσουν εκείνες τις πολύπλοκες καμπύλες που απαιτούνται για τα συστήματα σωληνώσεων αυτοκινήτων, χάρη σε μια αρκετά προηγμένη τεχνική θέρμανσης. Με αυτήν τη μέθοδο, οι χειριστές μπορούν να ελέγχουν με ακρίβεια τις θερμοκρασίες καθ' όλη τη διάρκεια της διαδικασίας κάμψης, ώστε το μέταλλο να διατηρεί τη δύναμή του ενώ διαμορφώνεται σωστά. Η θερμότητα κατανέμεται ομοιόμορφα σε ολόκληρο το μήκος της σωλήνας, επιτρέποντας στους εργάτες να δημιουργούν διάφορα πολύπλοκα σχήματα χωρίς να υποβαθμίζεται το υλικό. Επιχειρήσεις που μεταπηδούν στην καμπύλη με επαγωγή αντιμετωπίζουν συχνά μείωση των χρόνων παραγωγής κατά πολύ και μείωση των εξόδων, καθώς υπάρχει λιγότερο απόσβεση υλικού. Μεγάλες εταιρείες στον κλάδο έχουν δείξει πόσο καλές είναι οι θερμαινόμενες καμπύλες σε σχέση με τις παραδοσιακές μεθόδους, με πολύ λιγότερα απόρριψη και μειωμένο συνολικά κόστος λειτουργίας.

Συστήματα Ψύξης για τη Διαφύλαξη Υλικού

Μετά τη διαδικασία της καμπύλης επαγωγής, η κατάλληλη ψύξη γίνεται πραγματικά σημαντική για να διατηρηθούν αυτά τα αυτοκινητοβιομηχανικά εξαρτήματα ανθεκτικά και να έχουν καλή εμφάνιση εξωτερικά. Οι κατασκευαστές συνήθως χρησιμοποιούν διαφορετικές μεθόδους ψύξης αυτές τις μέρες - κάποιοι απλώς τα αφήνουν να κρυώσουν φυσικά στον αέρα, ενώ άλλοι ψεκάζουν νερό απευθείας στις καυτές μεταλλικές επιφάνειες. Ο κύριος στόχος εδώ είναι να μειωθεί η θερμοκρασία σταδιακά, ώστε να μην προκύψουν εσωτερικές τάσεις που μπορεί να προκαλέσουν ρωγμές αργότερα, όταν τα εξαρτήματα χρησιμοποιηθούν πραγματικά. Η σωστή διαχείριση αυτού του ελέγχου θερμοκρασίας κάνει τη διαφορά όσον αφορά τη διάρκεια ζωής αυτών των εξαρτημάτων πριν χρειαστεί να αντικατασταθούν. Έχουμε δει πραγματικές ενδείξεις από γραμμές παραγωγής, όπου οι βελτιωμένες πρακτικές ψύξης έχουν μειώσει τις βλάβες κατά περίπου 30%, κάτι που σημαίνει λιγότερα προβλήματα για τους υπεύθυνους εργοστασίων που ασχολούνται με απρόοπτες βλάβες κατά τη διάρκεια των συναρμολογήσεων.

Συστήματα Ελέγχου CNC στη Σύγχρονη Κατασκευή Διαφραγμάτων

Παραμέτροι Προγραμματισμού για Αυτοκινητοβιομηχανικές Εφαρμογές

Τα συστήματα ελέγχου CNC διαδραματίζουν σημαντικό ρόλο στη σημερινή κατασκευή σωλήνων, ιδιαίτερα στην αυτοκινητοβιομηχανία. Με αυτά τα συστήματα, οι χειριστές μπορούν να ορίζουν σημαντικές ρυθμίσεις, όπως τις ταχύτητες κοπής, τους ρυθμούς τροφοδοσίας του υλικού και τη συνολική διάρκεια των κύκλων, οι οποίες βοηθούν στη βελτίωση της διαδικασίας παραγωγής. Το επίπεδο ακρίβειας των μηχανών CNC σημαίνει ότι οι σωλήνες παράγονται με συνεχώς υψηλή ποιότητα, κάτι που είναι πολύ σημαντικό στην κατασκευή αυτοκινητομερών, όπου ακόμη και οι μικρές ανοχές έχουν σημασία. Η μειωμένη ανάγκη για διαρκείς ρυθμίσεις με το χέρι καθιστά όλη τη διαδικασία πιο επαναλήψιμη, βοηθώντας τις επιχειρήσεις να πληρούν τις απαιτητικές προδιαγραφές της βιομηχανίας χωρίς δυσκολία. Σύμφωνα με επαγγελματικές αναφορές, οι επιχειρήσεις που μεταπηδούν σε ρυθμίσεις CNC παρατηρούν ότι οι τιμές σφαλμάτων μειώνονται σημαντικά σε σχέση με τις παραδοσιακές τεχνικές κατασκευής. Λιγότερα λάθη σημαίνουν εξοικονόμηση χρημάτων σε σπατάλη υλικών και καλύτερη συνέπεια του προϊόντος σε όλα τα παρτίδες, παρέχοντας στους κατασκευαστές πλεονέκτημα στην ανταγωνιστική αγορά ανταλλακτικών αυτοκινήτων.

Μηχανισμοί διόρθωσης λαθών

Τα σύγχρονα συστήματα ελέγχου CNC διαθέτουν αρκετά εντυπωσιακά χαρακτηριστικά διόρθωσης σφαλμάτων που κάνουν τη διαφορά στην παραγωγή σωλήνων. Παρακολουθούν συνεχώς τη διαδικασία μέσω μηχανισμών παρακολούθησης και ανατροφοδότησης σε πραγματικό χρόνο, εντοπίζοντας προβλήματα καθώς συμβαίνουν, ώστε να μπορούν να γίνονται αμέσως οι απαραίτητες ρυθμίσεις. Η διατήρηση σταθερών αποτελεσμάτων σε όλες τις παρτίδες και η μείωση των σπαταλών υλικού είναι ακριβώς ο λόγος που αυτά τα συστήματα έχουν τόσο μεγάλη σημασία. Όταν τα σφάλματα διορθώνονται αυτόματα, αντί να περιμένει κανείς να τα παρατηρήσει αργότερα, οι εργοστασιακές μονάδες εξοικονομούν χρήματα σε πρώτες ύλες και διατηρούν τις μηχανές τους σε λειτουργία για μεγαλύτερο χρονικό διάστημα ανάμεσα στις στάσεις για επισκευές. Στοιχεία από τη βιομηχανία δείχνουν ότι οι κατασκευαστές που υιοθετούν αυτά τα προηγμένα συστήματα CNC βλέπουν συνήθως σημαντικές μειώσεις στα κόστη με την πάροδο του χρόνου. Λιγότερα απόβλητα σημαίνουν μειωμένα έξοδα, ενώ οι ταχύτεροι κύκλοι παραγωγής μεταφράζονται άμεσα σε καλύτερα οικονομικά αποτελέσματα για τις επιχειρήσεις που επενδύουν σε καλή τεχνολογία ανίχνευσης σφαλμάτων για τις εργασίες τους σε CNC.

Εγγύηση Ποιότητας στην Παραγωγή Αυτοκινητοβιομηχανικών Διαδόχων

Μη Διαστρεβλωτικές Μέθοδοι Δοκιμασίας

Η μη καταστροφική δοκιμή ή δοκιμή MΚΔ έχει γίνει απαραίτητη για τον έλεγχο της πραγματικής αξιοπιστίας των αυτοκινητοβιομηχανικών σωλήνων. Η αυτοκινητοβιομηχανία χρησιμοποιεί αρκετές διαφορετικές προσεγγίσεις, όπως υπερηχητικές δοκιμές και ακτινογραφίες, για να εξετάσει την ποιότητα των σωλήνων χωρίς να τους προκαλέσει ζημιά κατά τη διάρκεια της επιθεώρησης. Αυτό είναι πολύ σημαντικό, καθώς αυτές οι δοκιμές μπορούν να εντοπίσουν προβλήματα τόσο εσωτερικά όσο και εξωτερικά στα μεταλλικά τοιχώματα, τα οποία διαφορετικά θα παρέμεναν απαρατήρητα. Οι περισσότερες οδηγίες παραγωγής περιλαμβάνουν πλέον αυστηρές προδιαγραφές για τις διαδικασίες ΜΚΔ, κάτι που είναι λογικό αν σκεφτούμε τι συμβαίνει όταν οι σωλήνες υποστούν βλάβη στο δρόμο. Στοιχεία από την πραγματική ζωή δείχνουν ότι οι εταιρείες που τηρούν προσεκτικά τις διαδικασίες ΜΚΔ αντιμετωπίζουν πολύ λιγότερα προβλήματα με τις βλάβες σωλήνων στη συνέχεια. Για τους κατασκευαστές αυτοκινήτων που ενδιαφέρονται για την ασφάλεια των εξαρτημάτων, αυτού του είδους οι δοκιμές δεν είναι απλώς συστηθείσες, είναι σχεδόν υποχρεωτικές.

Πρότυπα Ανοχών για την Έντεξη Αυτοκινήτων

Η τήρηση των προδιαγραφών ανοχής είναι πολύ σημαντική κατά την κατασκευή αυτοκινητούργιων, διότι διαφορετικά δεν θα ταιριάζουν σωστά όταν εγκατασταθούν στα αυτοκίνητα. Οι προδιαγραφές καθορίζουν με ακρίβεια ποιες μετρήσεις είναι αποδεκτές και πόση ελευθερία υπάρχει για κάθε διάσταση. Χωρίς αυτές, τα αυτοκινητούργια μπορεί να μην ευθυγραμμίζονται σωστά με τα υπόλοιπα εξαρτήματα του οχήματος. Οι προδιαγραφές των κατασκευαστών αυτοκινήτων (Original Equipment Manufacturer) απαιτούν πραγματικά αυτές τις προδιαγραφές, διότι τα κακοφτιαγμένα αυτοκινητούργια μπορούν να επηρεάσουν σοβαρά τη λειτουργία του αυτοκινήτου. Έχει δειχθεί με έρευνες ότι όταν οι εταιρείες τηρούν αυστηρά αυτές τις στενές ανοχές, τα οχήματα έχουν μεγαλύτερη διάρκεια ζωής και καλύτερη απόδοση. Οι περισσότεροι κατασκευαστές αυτοκινήτων το γνωρίζουν αυτό και διατηρούν την παραγωγή των αυτοκινητούργιων εντός αυτών των ορίων, παρότι μερικές φορές κοστίζει λίγο περισσότερο στην αρχή. Στο τέλος, κανείς δεν θέλει να ασχολείται με ανακλήσεις ή παράπονα πελατών λόγω ελαττωματικών εγκαταστάσεων.

Επιλογή υλικού για την κατασκευή αυτοκινητοβιομηχανικών φωλιών

Υψηλής Ισχύος Χάλυβας vs Συνδυασμοί Αλουμινίου

Η επιλογή υλικών για την κατασκευή αυτοκινητουργικών σωλήνων περιλαμβάνει τη διερεύνηση των πλεονεκτημάτων και μειονεκτημάτων του χάλυβα υψηλής αντοχής σε σχέση με τα κράματα αλουμινίου. Ο χάλυβας παραμένει η προτιμώμενη επιλογή για πολλούς κατασκευαστές, καθώς αντέχει καλά στις πιέσεις και διατηρεί τα κόστη παραγωγής σε χαμηλά επίπεδα, κάτι που είναι ιδιαίτερα σημαντικό για εξαρτήματα που χρειάζονται μέγιστη δομική ακεραιότητα. Το αλουμίνιο όμως διηγείται μια διαφορετική ιστορία. Η ελαφρύτερη του φύση βοηθάει τα αυτοκίνητα να λειτουργούν καλύτερα και να εκπέμπουν λιγότερες ρύπους, κάτι που οι προβλέψεις των αυτοκινητοβιομηχάνων επιδιώκουν να αντιμετωπίσουν με τα νέα πρότυπα εκπομπών που εφαρμόζονται παγκόσμια. Φυσικά, υπάρχει το μειονέκτημα: το αλουμίνιο είναι πιο ακριβό στην αρχική επένδυση σε σχέση με το χάλυβα. Βιομηχανικές δοκιμές έχουν δείξει πως τα οχήματα που κατασκευάζονται με σωλήνες αλουμινίου καταναλώνουν κατά μέσο όρο 5-8% λιγότερη καύσιμη ενέργεια σε σχέση με τα αντίστοιχα οχήματα χάλυβα, χωρίς να θυσιάζεται η αντοχή στις συγκρούσεις ή οι βαθμολογίες ασφαλείας. Τελικά, οι περισσότερες επιχειρήσεις επιλέγουν βάσει αυτού που ταιριάζει στις συγκεκριμένες απαιτήσεις του έργου, στους προϋπολογισμούς και στις μακροχρόνιες προβλέψεις συντήρησης.

Απαιτήσεις αντοχής στην διάβρωση

Η ικανότητα αντοχής στη διάβρωση παραμένει μία από τις πιο σημαντικές απαιτήσεις για τις σωληνώσεις αυτοκινήτων, ιδιαίτερα σε περιοχές όπου τα οχήματα εκτίθενται σε χλωριούχο νάτριο κατά τους χειμερινούς μήνες ή σε παραθαλάσσιες περιοχές που είναι επιρρεπείς σε ζημιές από το θαλασσινό νερό. Οι κατασκευαστές υποβάλλουν τις σωληνώσεις τους σε εκτενείς διαδικασίες αξιολόγησης πριν την εφαρμογή τους, υπόκεινται συχνά σε θαλασσινές θάλαμοι ψεκισμού που προσομοιώνουν χρόνια περιβαλλοντικής καταπόνησης σε μόλις μερικές ημέρες. Τα προστατευτικά μέτρα ποικίλουν από παραδοσιακές επικαλύψεις ψευδαργύρου που εφαρμόζονται με την τεχνική της θερμής βυθομελάνωσης έως και νεότερες πολυμερικές επικαλύψεις που δημιουργούν προστατευτικές στιβάδες από την εισροή υγρασίας. Μελέτες δείχνουν ότι οι σωληνώσεις που έχουν υποστεί κατάλληλη επεξεργασία διαρκούν σημαντικά περισσότερο στην υπηρεσία, διατηρώντας παράλληλα τις μηχανικές τους ιδιότητες σε σχέση με τις μη επεξεργασμένες. Για τους αυτοκινητομηχανικούς μηχανικούς που εργάζονται στις προδιαγραφές σχεδίασης οχημάτων, η σωστή επίλυση αυτής της πτυχής δεν είναι απλώς θέμα συμμόρφωσης με τις κανονιστικές απαιτήσεις του κλάδου, αλλά επηρεάζει άμεσα τη μακροχρόνια αξιοπιστία των οχημάτων και την ικανοποίηση των πελατών στο μέλλον.

Εφαρμογές στα Συστήματα Αυτοκινήτων

Κατασκευή Συστήματος Έξωσης

Η κατασκευή συστημάτων εξάτμισης αυτοκινήτων απαιτεί ένα συνδυασμό προσεκτικής εργασίας και ανθεκτικών υλικών που μπορούν να αντέχουν στις συνθήκες στις οποίες υποβάλλονται. Οι περισσότερες επιχειρήσεις ξεκινούν με τη διαμόρφωση των σωλήνων, στη συνέχεια τους συγκολλούν πριν προσθέσουν επικαλύψεις που προστατεύουν από ζημιές από τη θερμότητα και τη σκουριά με την πάροδο του χρόνου. Σε ό,τι αφορά την επιλογή υλικών, το ανοξείδωτο ατσάλι ξεχωρίζει επειδή αντέχει σε ακραίες θερμοκρασίες καλύτερα από άλλα μέταλλα και διαρκεί πολύ περισσότερο σε περιβάλλοντα εξάτμισης. Οι κατασκευαστές αυτοκινήτων έχουν γίνει και δημιουργικοί – σκεφτείτε αυτές τις διπλές εξατμιστικές εγκαταστάσεις στα αθλητικά αυτοκίνητα. Μπορεί να φαίνονται ωραίες, βέβαια, αλλά στην πραγματικότητα βοηθούν τις μηχανές να «αναπνέουν» καλύτερα, γεγονός που σημαίνει καθαρότερες εκπομπές και μερικές φορές ακόμη και καλύτερη κατανάλωση καυσίμου. Όλες αυτές οι βελτιώσεις δεν έχουν να κάνουν μόνο με την εμφάνιση όμως. Οι κατασκευαστές πρέπει να καλύπτουν τις αυστηρές προδιαγραφές εκπομπών αυτήν την περίοδο, οπότε κάθε μικρή αλλαγή έχει σημασία όταν προσπαθείς να κατασκευάσεις οχήματα που να αποδίδουν καλά ενώ παραμένουν εντός των νόμιμων ορίων.

Τεχνικές παραγωγής φωτιών καύσιμου

Η κατασκευή σωλήνων για τις γραμμές καυσίμων απαιτεί πολύ προσεκτική δουλειά, καθώς έχουμε να κάνουμε με εύφλεκτα υλικά. Τα βασικά βήματα περιλαμβάνουν ειδικές τεχνικές συγκόλλησης, τη δημιουργία σωλήνων χωρίς ραφή και πολλές δοκιμές για να ελεγχθεί αν όλα συγκρατούνται σωστά. Η τήρηση κανόνων από οργανισμούς όπως η SAE δεν είναι απλώς επιθυμητή, είναι απαραίτητη για να εξασφαλιστεί ότι αυτά τα εξαρτήματα δεν θα αποτύχουν σε κρίσιμες στιγμές. Πραγματικά παραδείγματα δείχνουν τι συμβαίνει όταν οι κατασκευαστές αρχίζουν να χρησιμοποιούν πράγματα όπως μηχανήματα λέιζερ για κοπή και ρομπότ στη συγκόλληση. Αυτές οι βελτιωμένες μέθοδοι παράγουν γραμμές καυσίμων που λειτουργούν καλύτερα και εγκυμονούν λιγότερους κινδύνους. Μελετώντας τον τρόπο με τον οποίο η αυτοκινητοβιομηχανία έχει εξελιχθεί, γίνεται κατανοητό γιατί οι διαρκείς βελτιώσεις στις διαδικασίες παραγωγής είναι τόσο σημαντικές, και για την ασφάλεια των οδηγών και για την απόδοση των οχημάτων.

Συχνές Ερωτήσεις

Ποια είναι τα κύρια συστατικά μιας μηχανής κατασκευής αυτοκινητοβιομηχανικών αγωγών;

Μια μηχανή κατασκευής αυτοκινητοβιών αποτελείται από κλειδιά κομπόνεντ σαν τον ξεφορτωτή, τις τομείς μορφοποίησης, την ενοποιητική μονάδα και το σύστημα ψύξης. Καθένα από αυτά παίζει βασικό ρόλο στην παραγωγή υψηλής ποιότητας βιών.

Πώς επιτεύχει η τεχνολογία CNC τη βελτίωση της παραγωγής βιών;

Η τεχνολογία CNC επιτρέπει ακριβή έλεγχο των παραμέτρων παραγωγής, μειώνοντας τις λαθών και βελτιώνοντας τη συνολική αποτελεσματικότητα και ποιότητα της παραγωγής βιών.

Ποια υλικά χρησιμοποιούνται συνήθως στην παραγωγή αυτοκινητοβιών;

Συνηθισμένα υλικά περιλαμβάνουν υψηλής δυναμικότητας χάλυβα και συμπλοκές αλουμινίου, κάθε ένα από τα οποία προσφέρει συγκεκριμένες πλεονεκτήματα όπως αντοχή ή μειωμένο βάρος για καλύτερη απόδοση καύσιμου.

Γιατί είναι σημαντική η μη διαστρεπτική δοκιμασία στην παραγωγή αυτοκινητοβιών;

Η μη διαστρεπτική δοκιμασία εξασφαλίζει την ακεραιότητα και την ασφάλεια των αυτοκινητοβιών εντοπίζοντας πιθανές ανομοιοτήτες χωρίς να προκαλεί ζημιά στο προϊόν.

Ποιο ρόλο παίζει η αντοχή στη διάβρωση στους αυτοκινητοβιούς;

Η αντοχή στη διάβρωση είναι ζωτικής σημασίας για τη διασφάλιση της μακροζωίας και της αξιοπιστίας των αγωγών αυτοκινήτων, ιδίως σε σκληρές περιβαλλοντικές συνθήκες.

Πίνακας Περιεχομένων

- Μηχανή Κατασκευής Αυτοκινητοβιομηχανικών Φωτιών: Κεντρικά Συστατικά και Λειτουργία

- Πώς το Καμπάνισμα Με Περιστροφή Σχηματίζει Αυτοκινητιστικές Διων

- Τεχνολογία Θερμαντικής Καμπής στη Βιομηχανία Αυτοκινήτων

- Συστήματα Ελέγχου CNC στη Σύγχρονη Κατασκευή Διαφραγμάτων

- Εγγύηση Ποιότητας στην Παραγωγή Αυτοκινητοβιομηχανικών Διαδόχων

- Επιλογή υλικού για την κατασκευή αυτοκινητοβιομηχανικών φωλιών

- Εφαρμογές στα Συστήματα Αυτοκινήτων

-

Συχνές Ερωτήσεις

- Ποια είναι τα κύρια συστατικά μιας μηχανής κατασκευής αυτοκινητοβιομηχανικών αγωγών;

- Πώς επιτεύχει η τεχνολογία CNC τη βελτίωση της παραγωγής βιών;

- Ποια υλικά χρησιμοποιούνται συνήθως στην παραγωγή αυτοκινητοβιών;

- Γιατί είναι σημαντική η μη διαστρεπτική δοκιμασία στην παραγωγή αυτοκινητοβιών;

- Ποιο ρόλο παίζει η αντοχή στη διάβρωση στους αυτοκινητοβιούς;