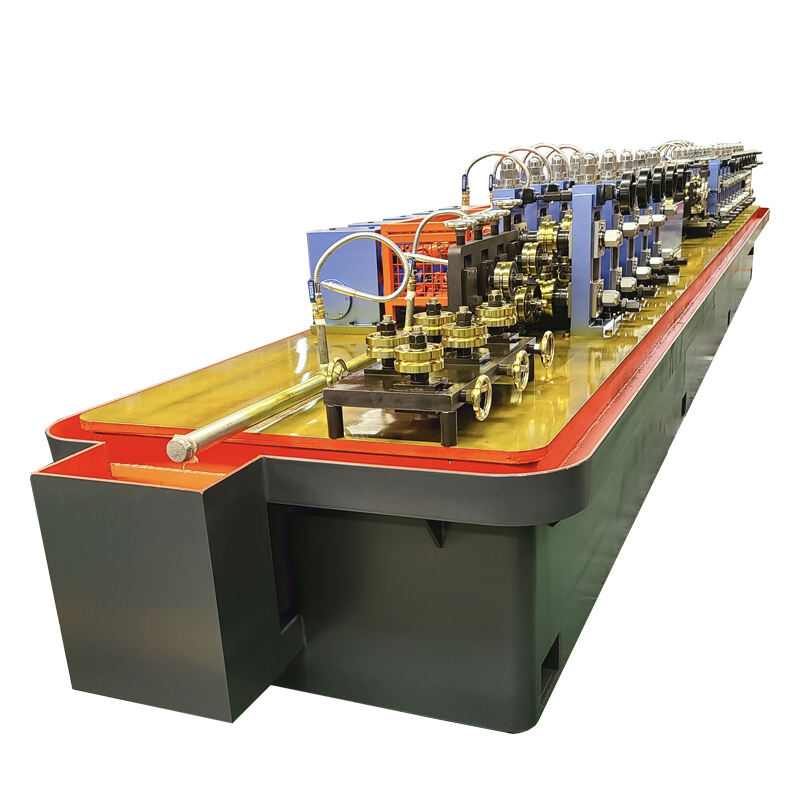

nueva máquina para fabricar tubos de GI

La máquina más reciente para fabricar tubos GI representa un avance significativo en la tecnología de fabricación de tuberías, ofreciendo una precisión y eficiencia sin precedentes en la producción de tubos de hierro galvanizado. Este equipo de última generación integra sistemas de control automatizados con tecnología avanzada de soldadura, asegurando una salida de alta calidad constante. La máquina cuenta con una sección de formado sofisticada con múltiples estaciones de rodillos que gradualmente dan forma a la tira de acero en una forma tubular perfecta. Su sistema de soldadura de alta frecuencia opera a frecuencias óptimas para crear juntas fuertes y uniformes. El sistema de aplicación de recubrimiento de zinc incluye un control de temperatura preciso y un monitoreo automático de grosor, asegurando una galvanización uniforme que cumple con los estándares internacionales. La capacidad de producción de la máquina varía entre 20 y 50 metros por minuto, dependiendo de las especificaciones del tubo, con la capacidad de fabricar tubos desde 1/2 pulgada hasta 8 pulgadas de diámetro. El sistema integrado de control de calidad emplea tecnología de medición láser y detección de defectos en tiempo real, reduciendo significativamente el desperdicio y asegurando una calidad de producto consistente. Además, la máquina incluye un sistema de corte avanzado con un control de longitud con una precisión de hasta 0,5 mm, lo que la hace ideal tanto para requisitos estándar como personalizados de longitud.