Máquina para Fabricar Tubos Automotrices: Componentes Principales y Operación

Componentes Esenciales de una Máquina Moderna para Fabricar Tubos

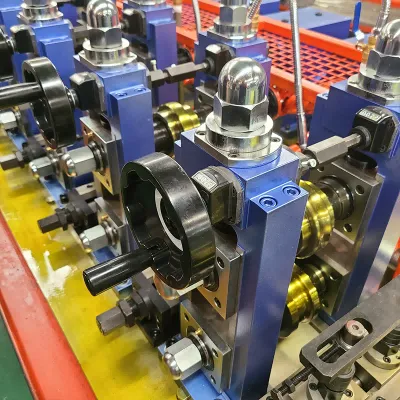

Los equipos para la fabricación de tubos actualmente cuentan con múltiples componentes clave que trabajan en conjunto para lograr una operación eficiente. La mayoría de los sistemas comienzan con un desenrollador que toma las grandes bobinas de metal y las alimenta a la máquina a la velocidad adecuada. Luego viene la sección de conformado, donde ocurre la transformación al convertir las láminas planas en formas redondas. Después, se encuentra la estación de soldadura, que normalmente utiliza técnicas de alta frecuencia para unir los bordes y garantizar que los tubos no presenten fugas bajo presión. El último paso incluye sistemas de enfriamiento rápido que reducen la temperatura lo suficientemente rápido como para evitar deformaciones manteniendo intactas las dimensiones deseadas. Sin que cualquiera de estos componentes funcione correctamente, los fabricantes tendrían dificultades para producir tubos consistentes entre lotes, lo que explica por qué cada parte es tan importante en las operaciones reales.

Los sistemas controlados por computadora han adquirido una importancia fundamental para mejorar tanto la precisión como la productividad en cuanto a los equipos de fabricación de tubos. Actualmente, la tecnología CNC, o Control Numérico por Computadora, garantiza que todas las medidas coincidan exactamente con las especificadas, sin requerir una intervención manual significativa por parte de los operadores, logrando así menos errores y un menor desperdicio de materiales. Por ejemplo, una buena configuración CNC ajustará automáticamente la tensión del desenrollador, al mismo tiempo que modifica la velocidad de la cabeza de soldadura según sea necesario durante la operación, dependiendo del tipo de metal con el que se esté trabajando en cada momento. Estas características automatizadas ayudan a mantener una producción constante, no es de extrañar que muchas fábricas de distintos sectores sigan invirtiendo dinero en actualizar sus maquinaria con este tipo de tecnologías inteligentes.

Los últimos avances tecnológicos realmente están marcando un antes y un después en la velocidad de producción de tuberías, reduciendo al mismo tiempo el desperdicio de material en todos los aspectos. La combinación de nuevos materiales y maquinaria mejor diseñada hace que las tuberías actuales se fabriquen mucho más rápido y eficientemente que con equipos antiguos. Las fábricas reportan una producción significativamente mayor con el mismo equipo, empleando considerablemente menos materia prima, lo cual obviamente contribuye al crecimiento de sus beneficios. Analice lo que está ocurriendo con innovaciones como las técnicas de soldadura láser que reducen los defectos o los sistemas inteligentes de monitoreo capaces de detectar problemas antes de que se conviertan en asuntos mayores. Mejoras como estas no son solo actualizaciones graduales, sino verdaderos cambios radicales para los fabricantes que buscan mantenerse competitivos en mercados exigentes.

Flujo de Trabajo Básico: De la Bobina al Tubo Terminado

Fabricar tubos a partir de bobinas de acero sin procesar es en realidad un proceso bastante complejo que incluye varios pasos importantes. En primer lugar, el desenrollado ocurre generalmente de manera bastante fluida, aunque los operadores deben estar atentos a cualquier quiebre o doblez que pueda formarse en esta etapa. Tras el desenrollado, cortamos el material en longitudes específicas según lo que se necesite para la producción. Luego viene la sección de conformado, donde las cosas se ponen interesantes, ya que el metal empieza a tomar la forma familiar del tubo según medidas exactas. La soldadura es probablemente una de las partes más críticas. Normalmente utilizamos técnicas de soldadura longitudinal porque suelen producir uniones más resistentes entre las secciones del tubo. Finalmente, existe el proceso de enfriamiento que fija todo en su lugar. La caída rápida de temperatura no solo asegura que la soldadura permanezca intacta, sino que también le da al tubo terminado sus características finales de forma y resistencia.

El control de calidad ocurre en cada paso del proceso de fabricación de tuberías para asegurar que los productos cumplan con los estándares esperados por la industria. Por ejemplo, en la etapa de formado, la mayoría de las tuberías se miden cuidadosamente y se someten a pruebas especiales que no las dañan, pero que identifican problemas como grietas o inconsistencias. En cuanto a la soldadura, se supervisa esta parte con especial atención, ya que soldaduras deficientes significan conexiones más débiles en el futuro. El cumplimiento estricto de estas medidas de calidad ayuda a las empresas a producir tuberías más duraderas y eficientes para diferentes aplicaciones donde la seguridad es prioritaria. Muchas plantas han descubierto que seguir estos protocolos no solo mantiene satisfechos a los clientes, sino que también ahorra dinero con el tiempo al reducir fallos en el campo.

Los últimos avances en tecnología de maquinaria están marcando una gran diferencia en la rapidez con que se fabrican tubos y en la eficiencia general de funcionamiento de las plantas. Datos del sector muestran que las fábricas que utilizan estos nuevos sistemas registran significativamente menos tiempo de inactividad entre turnos, desechan menos materiales durante el proceso de producción y, en general, mueven los productos a través de sus líneas mucho más rápido. Para los fabricantes de tubos que intentan mantenerse al día con las demandas de los clientes en cada momento, esto significa poder entregar pedidos con mayor rapidez sin elevar excesivamente los costos de producción. Mantenerse por delante de los competidores se ha vuelto cada vez más importante a medida que los mercados continúan evolucionando a una velocidad vertiginosa.

Cómo el doblado por rotación modela tubos automotrices

Configuración de la matriz para un doblado preciso

Obtener resultados precisos del doblado con matriz de rotación depende realmente del tipo de matrices con las que trabajemos y cómo estén configuradas. Existen varios tipos en juego aquí, como matrices de forma que básicamente determinan la forma final, además de matrices de presión y de limpieza, las cuales manejan cómo se mueve el material durante el proceso. Estas herramientas especializadas ayudan a evitar que se produzcan deformaciones excesivas al moldear esos tubos automotrices. Cuando los fabricantes fallan en el diseño de las matrices, empiezan a surgir problemas por todas partes: se acumula una tensión excesiva en el material o aparecen marcas superficiales extrañas que nadie desea ver. Talleres de metalurgia han descubierto que invertir en configuraciones más avanzadas de matrices tiene grandes beneficios. No solo se logran formas más limpias y precisas, sino que la producción se vuelve más rápida y fluida en general. La industria automotriz ha experimentado beneficios reales con este enfoque, reduciendo el desperdicio de metal en desechos y obteniendo piezas que cumplen consistentemente con tolerancias dimensionales estrictas.

El papel del mandril en mantener la integridad del tubo

Los mandriles son realmente importantes para mantener intactos los tubos cuando se doblan, especialmente en automóviles y camiones. Cuando un tubo se dobla sin un soporte adecuado desde el interior, tiende a desarrollar todo tipo de problemas, como arrugas que se forman a lo largo de las paredes o a volverse de forma ovalada en lugar de redondo. Por eso, los fabricantes confían en diferentes tipos de mandriles. Los mandriles de tipo plug funcionan bien para tubos más pequeños, mientras que los mandriles de bolas manejan mejor los más grandes. El material también es importante, ya que el acero reacciona de forma diferente en comparación con el aluminio durante las operaciones de doblado. Según informes de importantes proveedores automotrices, incorporar mandriles en el proceso hace que esos tubos metálicos duren más y tengan un mejor desempeño bajo condiciones de estrés. Estamos viendo diseños de dobleces más complejos en la actualidad debido a que los vehículos modernos necesitan espacios más ajustados repletos de componentes. Conseguir la configuración correcta del mandril importa mucho si queremos que nuestros sistemas de escape o líneas de combustible sobrevivan a miles de kilómetros sin fallar inesperadamente.

Tecnología de Doblado por Inducción en la Fabricación Automotriz

Proceso de Calentamiento para Curvas Complejas

El doblado por inducción proporciona a los fabricantes una ventaja real al crear esas curvas complejas necesarias para los sistemas de tuberías automotrices, gracias a una técnica de calentamiento bastante avanzada. Con este método, los operadores pueden controlar con precisión las temperaturas durante todo el proceso de doblado, asegurando que el metal mantenga su resistencia mientras se moldea correctamente. El calor se distribuye de manera uniforme a lo largo de toda la longitud del tubo, permitiendo a los trabajadores formar todo tipo de figuras complejas sin debilitar el material. Las empresas que adoptan el doblado por inducción suelen experimentar una reducción significativa en los tiempos de producción y en los costos operativos, ya que se desperdicia menos material. Grandes empresas del sector han demostrado lo eficaces que resultan estos doblados térmicos en comparación con los métodos tradicionales, logrando muchos menos rechazos y costos operativos más bajos en general.

Sistemas de Enfriamiento para la Conservación de Materiales

Una vez realizado el doblado por inducción, el enfriamiento adecuado se vuelve realmente importante para mantener fuertes estos tubos automotrices y que se vean bien por fuera. Actualmente, los fabricantes suelen emplear distintos métodos de enfriamiento: algunos simplemente los dejan enfriar naturalmente al aire, mientras que otros rocían agua directamente sobre las superficies metálicas calientes. El objetivo principal aquí es reducir la temperatura de forma gradual para evitar generar tensiones internas que podrían causar grietas más adelante, cuando los tubos estén en servicio. Lograr un buen control de temperatura marca toda la diferencia en cuanto al tiempo que durarán estos componentes antes de necesitar reemplazo. Hemos visto evidencia en líneas de producción donde prácticas de enfriamiento mejoradas han reducido las fallas en aproximadamente un 30 %, lo cual significa menos inconvenientes para los gerentes de planta que tienen que lidiar con averías inesperadas durante las operaciones de ensamblaje.

Sistemas de Control CNC en la Fabricación Moderna de Tuberías

Parámetros de Programación para Aplicaciones Automotrices

Los sistemas de control CNC desempeñan un papel fundamental en el trabajo de fabricación de tuberías actual, especialmente dentro de la industria automotriz. Con estos sistemas, los operadores pueden establecer configuraciones importantes, como las velocidades de corte, las tasas de alimentación del material y la duración total del ciclo, que ayudan a perfeccionar el proceso de fabricación. El nivel de precisión de las máquinas CNC hace que las tuberías tengan una calidad consistentemente buena, algo que es muy importante en la fabricación de piezas para automóviles, donde incluso las pequeñas tolerancias son significativas. La menor necesidad de ajustes manuales constantes hace que toda la operación sea más repetible, ayudando a los talleres a cumplir con esas especificaciones industriales exigentes sin dificultad. Informes de la industria muestran que los talleres que adoptan sistemas CNC generalmente experimentan una reducción drástica en las tasas de error en comparación con las técnicas tradicionales de fabricación. Menos errores significan ahorro en materiales desperdiciados y una mejor consistencia del producto entre lotes, lo que brinda a los fabricantes una ventaja en el competitivo mercado de autopartes.

Mecanismos de corrección de errores

Los modernos sistemas de control CNC vienen equipados con funciones de corrección de errores bastante impresionantes que marcan toda la diferencia en la fabricación de tuberías. Estos sistemas vigilan constantemente el proceso mediante mecanismos de monitoreo y retroalimentación en tiempo real, detectando problemas en cuanto ocurren para realizar ajustes de inmediato. Mantener la consistencia entre lotes y reducir el material desperdiciado es exactamente la razón por la que estos sistemas son tan importantes. Cuando los errores se corrigen automáticamente en lugar de esperar a que alguien los note más tarde, las fábricas ahorran dinero en materias primas y logran que sus máquinas funcionen por más tiempo sin necesidad de detenerse para realizar reparaciones. Datos del sector muestran que los fabricantes que adoptan estos sistemas avanzados de CNC suelen experimentar reducciones significativas en costos con el tiempo. Menos desechos significan menores gastos, y ciclos de producción más rápidos se traducen directamente en mejores resultados económicos para las empresas dispuestas a invertir en buena tecnología de detección de errores para sus operaciones CNC.

Garantía de Calidad en la Producción de Tuberías Automotrices

Métodos de Prueba No Destructiva

La prueba no destructiva o NDT se ha convertido en esencial para verificar la fiabilidad real de las tuberías automotrices. La industria automotriz utiliza varios enfoques diferentes como pruebas ultrasónicas e imágenes de rayos X para evaluar la calidad de las tuberías sin dañarlas durante la inspección. Esto es muy importante, ya que estas pruebas pueden detectar problemas tanto en las paredes internas como externas del metal que de otro modo pasarían desapercibidos. La mayoría de las normativas de fabricación ahora incluyen requisitos estrictos para los procedimientos de NDT, algo que tiene sentido cuando consideramos lo que ocurre si las tuberías fallan en la carretera. Datos reales muestran que las empresas que siguen prácticas exhaustivas de NDT suelen tener muchos menos problemas con fallos en las tuberías a largo plazo. Para los fabricantes de automóviles preocupados por la seguridad de los componentes, este tipo de pruebas no solo es recomendable, sino prácticamente obligatorio.

Estándares de Tolerancia para la Integración de Vehículos

El cumplimiento de los estándares de tolerancia es muy importante al fabricar tubos automotrices, ya que de lo contrario no encajarían correctamente al instalarse en los vehículos. Estos estándares indican a los fabricantes exactamente qué medidas son aceptables y cuánto margen de variación existe para cada dimensión. Sin esto, los tubos podrían no alinearse correctamente con otros componentes del sistema del vehículo. Las especificaciones de los fabricantes de equipo original exigen estos estándares, ya que tubos mal fabricados pueden afectar seriamente el desempeño del automóvil. Algunas investigaciones han mostrado que cuando las empresas siguen estrictamente estas tolerancias ajustadas, los vehículos suelen durar más y funcionar mejor en general. La mayoría de los fabricantes automotrices conocen bien esto y mantienen su producción de tubos dentro de estos límites, aunque a veces esto implique un mayor costo inicial. Después de todo, nadie quiere tener que enfrentar recordatorios o quejas de clientes por instalaciones defectuosas.

Selección de Materiales para la Fabricación de Tubos Automotrices

Acero de Alta Resistencia vs Aleaciones de Aluminio

La elección de materiales para la fabricación de tuberías automotrices implica evaluar las ventajas y desventajas entre acero de alta resistencia y aleaciones de aluminio. El acero sigue siendo una opción preferida para muchos fabricantes porque resiste bien el estrés y mantiene los costos de producción bajos, algo especialmente importante para piezas que requieren máxima integridad estructural. El aluminio presenta una historia diferente. Su menor peso ayuda a que los vehículos funcionen mejor y emitan menos contaminantes, algo que los fabricantes automotrices han estado buscando urgentemente abordar con todas las nuevas normativas de emisiones que se están implementando en todo el mundo. Por supuesto, hay una contrapartida: el aluminio tiene un costo inicial más alto que el acero. Pruebas realizadas en la industria muestran que los vehículos fabricados con tuberías de aluminio suelen consumir aproximadamente un 5-8 % menos de combustible en comparación con sus equivalentes de acero, sin sacrificar la resistencia en caso de colisión ni las calificaciones generales de seguridad. La mayoría de los talleres terminan eligiendo según lo que tenga más sentido para sus requisitos específicos de proyecto, limitaciones presupuestarias y consideraciones a largo plazo sobre mantenimiento.

Requisitos de resistencia a la corrosión

La capacidad de resistir la corrosión sigue siendo uno de los requisitos más importantes para la tubería automotriz, especialmente en regiones donde los vehículos están expuestos a la sal en las carreteras durante los meses de invierno o en áreas costeras propensas a daños por agua salada. Los fabricantes someten sus tubos a procesos exhaustivos de evaluación antes de su implementación, exponiéndolos frecuentemente a cámaras de niebla salina que simulan años de estrés ambiental en cuestión de días. Las medidas protectoras van desde recubrimientos tradicionales de zinc aplicados mediante técnicas de galvanizado en caliente hasta tratamientos más recientes basados en polímeros que forman capas barrera contra la entrada de humedad. Estudios indican que los tubos correctamente tratados duran considerablemente más en servicio, manteniendo sus propiedades de resistencia mecánica en comparación con los no tratados. Para ingenieros automotrices que trabajan en las especificaciones de diseño de vehículos, hacer bien este aspecto no se trata solo de cumplir con las regulaciones del sector, ya que impacta directamente en la confiabilidad a largo plazo del vehículo y en la satisfacción del cliente en el futuro.

Aplicaciones en Sistemas de Vehículos

Fabricación de Sistemas de Escape

La fabricación de sistemas de escape para automóviles requiere una combinación de trabajo cuidadoso y materiales resistentes que puedan soportar las condiciones a las que serán sometidos. La mayoría de los talleres comienzan dando forma a los tubos, luego los sueldan y finalmente les aplican acabados que los protejan del daño por calor y la corrosión con el tiempo. Al momento de elegir los materiales, el acero inoxidable destaca porque soporta temperaturas extremas mejor que otros metales y dura mucho más en entornos de escape. Los fabricantes automotrices también han sido creativos: piense en esas configuraciones duales en los escapes de los autos deportivos. Se ven bien, ciertamente, pero en realidad ayudan al motor a respirar mejor, lo cual significa escapes más limpios y, en ocasiones, incluso un mejor rendimiento del combustible. Todos estos avances no solo buscan mejorar la apariencia. Actualmente, los fabricantes deben cumplir con estrictas normas de emisiones, por lo que cada pequeño cambio es importante a la hora de construir vehículos que ofrezcan buen desempeño y permanezcan dentro de los límites legales.

Técnicas de Producción de Líneas de Combustible

Fabricar tuberías para líneas de combustible requiere un trabajo realmente cuidadoso, ya que estamos tratando con materiales altamente inflamables. Los pasos principales implican técnicas especiales de soldadura, la creación de tubos sin costuras y muchas pruebas para comprobar si todo se mantiene unido correctamente. Seguir las normas establecidas por grupos como SAE no es solo conveniente, es esencial para asegurar que estas piezas no fallen cuando más se las necesite. Algunos ejemplos del mundo real muestran lo que ocurre cuando los fabricantes empiezan a utilizar cosas como máquinas de corte por láser y robots para ayudar en la soldadura. Estos métodos mejorados producen líneas de combustible que realmente ofrecen un mejor desempeño y presentan menos riesgos. Analizando cómo ha evolucionado la industria automotriz se comprende por qué las mejoras continuas en los procesos de fabricación siguen siendo tan importantes tanto para la seguridad del conductor como para el rendimiento del vehículo.

Preguntas frecuentes

¿Cuáles son los componentes principales de una máquina para fabricar tubos automotrices?

Una máquina para fabricar tubos automotrices consta de componentes clave como el desenrollador, las secciones de formado, la unidad de soldadura y el sistema de enfriamiento. Cada uno juega un papel vital en la producción de tubos de alta calidad.

¿Cómo mejora la tecnología CNC la fabricación de tubos?

La tecnología CNC permite un control preciso sobre los parámetros de fabricación, reduciendo errores y mejorando la eficiencia y calidad general de la producción de tubos.

¿Qué materiales se utilizan comúnmente en la fabricación de tubos automotrices?

Los materiales comunes incluyen acero de alta resistencia y aleaciones de aluminio, cada uno ofreciendo beneficios específicos como durabilidad o peso reducido para una mayor eficiencia en el consumo de combustible.

¿Por qué es importante la prueba no destructiva en la producción de tubos automotrices?

La prueba no destructiva asegura la integridad y seguridad de los tubos automotrices detectando posibles defectos sin causar daño al producto.

¿Qué papel juega la resistencia a la corrosión en los tubos automotrices?

La resistencia a la corrosión es crucial para garantizar la durabilidad y fiabilidad de las tuberías automotrices, especialmente en condiciones ambientales adversas.

Tabla de Contenido

- Máquina para Fabricar Tubos Automotrices: Componentes Principales y Operación

- Cómo el doblado por rotación modela tubos automotrices

- Tecnología de Doblado por Inducción en la Fabricación Automotriz

- Sistemas de Control CNC en la Fabricación Moderna de Tuberías

- Garantía de Calidad en la Producción de Tuberías Automotrices

- Selección de Materiales para la Fabricación de Tubos Automotrices

- Aplicaciones en Sistemas de Vehículos

-

Preguntas frecuentes

- ¿Cuáles son los componentes principales de una máquina para fabricar tubos automotrices?

- ¿Cómo mejora la tecnología CNC la fabricación de tubos?

- ¿Qué materiales se utilizan comúnmente en la fabricación de tubos automotrices?

- ¿Por qué es importante la prueba no destructiva en la producción de tubos automotrices?

- ¿Qué papel juega la resistencia a la corrosión en los tubos automotrices?