La fabricación de tubos de acero de precisión requiere maquinaria sofisticada que ofrece una calidad constante manteniendo la rentabilidad. Un laminador de tubos ERW representa la cúspide de la tecnología moderna de fabricación de tubos, combinando ingeniería avanzada con un rendimiento confiable para cumplir con especificaciones industriales exigentes. Estos sistemas de producción especializados han revolucionado la forma en que los fabricantes abordan la fabricación de tubos de acero, ofreciendo un control superior sobre la precisión dimensional y las propiedades del material. La integración de controles automatizados y herramientas de precisión garantiza que cada tubo cumpla con rigurosos estándares de calidad mientras maximiza la eficiencia productiva.

Comprensión de la tecnología ERW en la fabricación moderna

Fundamentos de la soldadura por resistencia eléctrica

La soldadura por resistencia eléctrica constituye la tecnología principal en cada laminadora de tubos ERW de alto rendimiento, utilizando una corriente eléctrica controlada para crear soldaduras metalúrgicamente sólidas. Este proceso genera calor mediante la resistencia eléctrica en el punto de contacto entre los bordes de la tira de acero, creando una soldadura forjada bajo una presión precisamente controlada. La tecnología elimina la necesidad de materiales de aporte o gases protectores, lo que la convierte en una solución de fabricación ecológica y rentable. Los sistemas modernos incorporan mecanismos sofisticados de monitoreo de temperatura y control de corriente para garantizar una calidad de soldadura constante en diferentes especificaciones de material.

El proceso de soldadura ocurre en milisegundos, lo que requiere un control preciso del tiempo y la aplicación de presión para lograr una resistencia óptima de la junta. Los diseños avanzados de laminadoras de tubos ERW incluyen sistemas de control digital que monitorean y ajustan los parámetros de soldadura en tiempo real, compensando las variaciones en el espesor o composición del material. Este nivel de automatización garantiza que cada soldadura cumpla o supere los estándares industriales respecto a propiedades mecánicas y durabilidad. Las juntas resultantes presentan características de resistencia comparables o superiores a las del material base, lo que hace que los tubos ERW sean adecuados para aplicaciones de alta presión.

Capacidades de Procesamiento de Materiales

Los sistemas modernos de laminación de tubos ERW admiten una amplia gama de grados y especificaciones de acero, desde aceros al carbono estándar hasta composiciones de aleaciones de alta resistencia. La flexibilidad en el procesamiento de materiales abarca diversos rangos de espesor, típicamente de 0,5 mm a 25 mm, dependiendo de la configuración del molino y de las aplicaciones previstas. Esta versatilidad permite a los fabricantes atender mercados diversos, incluidos los sectores de construcción, automoción, muebles e ingeniería estructural. Sistemas avanzados de manejo de materiales garantizan velocidades de alimentación constantes y un correcto alineamiento de la tira durante todo el proceso de conformado.

Las medidas de control de calidad integradas en los diseños modernos de laminadores incluyen la supervisión continua de las propiedades del material y la precisión dimensional. Los sistemas de inspección en línea detectan y corrigen desviaciones antes de que afecten la calidad del producto final, reduciendo el desperdicio y asegurando especificaciones de salida consistentes. La capacidad de procesar diversas calidades de acero sin cambios extensos en la configuración mejora la flexibilidad de producción y reduce el tiempo de inactividad entre diferentes lotes. Esta adaptabilidad resulta crucial para los fabricantes que atienden a múltiples segmentos de mercado con requisitos de calidad variables.

Especificaciones Técnicas y Parámetros de Rendimiento

Capacidad de Producción y Control de Velocidad

Las tasas de producción para instalaciones industriales de líneas de tubos ERW varían significativamente según el diámetro del tubo, el espesor de la pared y las especificaciones del material. Los sistemas de alto rendimiento alcanzan velocidades de producción superiores a 100 metros por minuto para aplicaciones estándar, manteniendo al mismo tiempo tolerancias dimensionales estrechas durante todo el proceso. Los accionamientos de frecuencia variable permiten un control preciso de la velocidad, lo que permite a los operadores optimizar las tasas de producción para combinaciones específicas de materiales y requisitos de calidad. La relación entre la velocidad de producción y la calidad de la soldadura requiere un equilibrio cuidadoso para garantizar resultados consistentes.

Los diseños modernos de molinos incorporan algoritmos predictivos que ajustan automáticamente los parámetros de producción según las propiedades del material y las especificaciones deseadas del producto final. Estos sistemas analizan datos históricos de rendimiento para optimizar la configuración en nuevas series de producción, minimizando el tiempo de preparación y reduciendo el desperdicio de material durante las transiciones. Las capacidades de monitoreo en tiempo real proporcionan retroalimentación inmediata sobre la eficiencia productiva y las métricas de calidad, permitiendo ajustes proactivos para mantener un rendimiento óptimo. La integración de tecnologías Industry 4.0 mejora aún más la visibilidad y las capacidades de control en la producción.

Precisión Dimensional y Normas de Calidad

Alcanzar una precisión dimensional constante representa un indicador crítico de rendimiento para cualquier profesional molino de tubos de agua instalación. Las estaciones de formado avanzadas utilizan herramientas mecanizadas de precisión para mantener las tolerancias de diámetro dentro de ±0,1 mm en toda la serie de producción. La uniformidad del espesor de la pared generalmente alcanza variaciones inferiores a ±5 % respecto a las especificaciones nominales, lo que garantiza propiedades mecánicas consistentes en toda cada sección del tubo. Estas tolerancias ajustadas requieren procedimientos sofisticados de calibración y protocolos regulares de mantenimiento para mantener los niveles de rendimiento.

Los sistemas de aseguramiento de la calidad incorporan múltiples puntos de inspección a lo largo del proceso de producción, desde la verificación de materiales entrantes hasta las pruebas del producto final. Los sistemas automatizados de medición monitorean continuamente las dimensiones críticas, alertando inmediatamente a los operadores sobre cualquier desviación que requiera atención. Los algoritmos de control estadístico de procesos rastrean tendencias de calidad y predicen posibles problemas antes de que afecten la calidad de la producción. Los sistemas de documentación mantienen registros completos de todas las mediciones de calidad, apoyando los requisitos de trazabilidad y las iniciativas de mejora continua.

Integración del Proceso de Fabricación y Flujo de Trabajo

Sistemas de preparación y alimentación de tiras

La preparación efectiva de la tira constituye la base de operaciones exitosas en la laminadora de tubos ERW, requiriendo un acondicionamiento preciso de los bordes y una preparación adecuada de la superficie para garantizar una calidad óptima de la soldadura. Los sistemas automatizados de desenrollado mantienen un control constante de tensión mientras alimentan el material hacia la sección de conformado, evitando deformaciones o daños superficiales en la tira. Las operaciones de recorte de bordes eliminan irregularidades o contaminantes que podrían comprometer la integridad de la soldadura, utilizando herramientas de corte de alta precisión diseñadas para una larga vida útil. La integración de capacidades de unión de tiras permite corridas de producción continuas al conectar bobinas sucesivas sin interrupciones en la producción.

Los sistemas de seguimiento de materiales monitorizan la posición y calidad de la tira durante todo el proceso de preparación, proporcionando retroalimentación en tiempo real sobre posibles problemas que requieran atención. Los sistemas acumuladores amortiguan las variaciones en el flujo de material, asegurando tasas de alimentación consistentes en las operaciones de conformado posteriores, independientemente de las fluctuaciones en la velocidad de desbobinado. Los mecanismos de limpieza superficial eliminan la casilla, residuos de aceite y otros contaminantes que podrían afectar la calidad de la soldadura o las especificaciones de acabado superficial. Estos pasos de preparación resultan esenciales para lograr resultados de producción consistentes y minimizar las paradas relacionadas con la calidad.

Configuración y Control de la Estación de Conformado

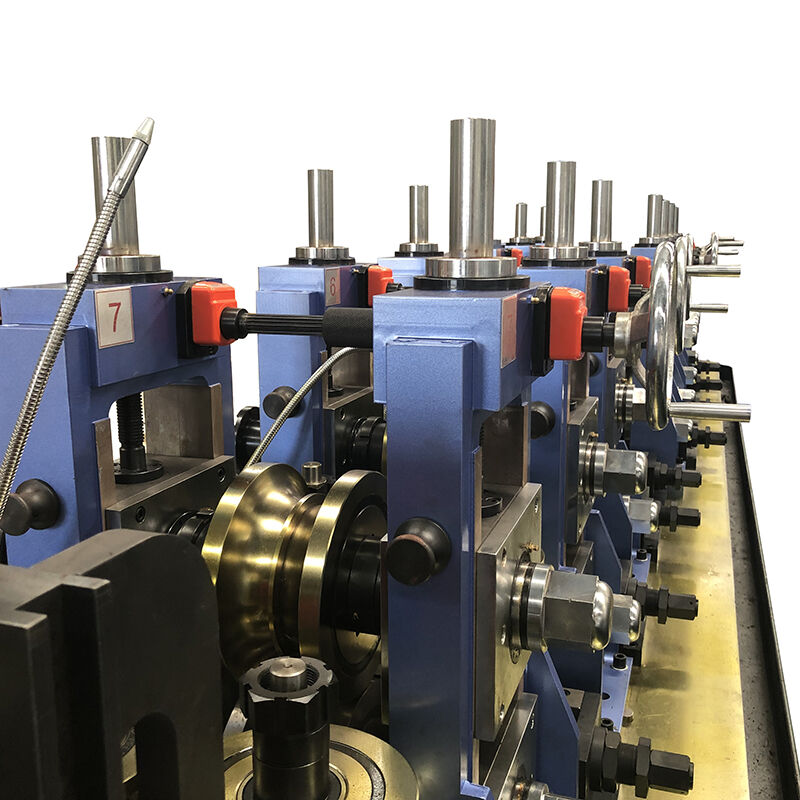

El conformado progresivo representa el núcleo de la tecnología de laminación de tubos ERW, utilizando múltiples estaciones de formado para moldear gradualmente la tira plana en secciones transversales circulares precisas. Cada estación de formado incorpora herramientas ajustables que pueden adaptarse a diversos diámetros de tubo dentro del rango operativo del laminador, abarcando típicamente varias familias de tamaños con requisitos mínimos de cambio. La secuencia de formado sigue perfiles cuidadosamente diseñados que minimizan el esfuerzo del material al tiempo que logran las dimensiones deseadas, evitando el pandeo de los bordes o defectos superficiales que podrían comprometer la calidad del producto final.

Los sistemas de posicionamiento controlados por servomecanismos permiten un ajuste preciso de los rodillos formadores durante la producción, lo que permite a los operarios afinar las dimensiones del tubo sin detener el molino. Los sistemas de monitoreo de fuerza registran las cargas de conformado en cada estación, proporcionando una advertencia temprana sobre desgaste de herramientas o variaciones en las propiedades del material que podrían afectar la calidad del producto. Los diseños avanzados de molinos incorporan capacidades de configuración automática que posicionan las herramientas formadoras según las especificaciones objetivo del tubo, reduciendo el tiempo de configuración y minimizando los requisitos de habilidad del operador para cambios de configuración.

Procedimientos de Control de Calidad y Pruebas

Tecnologías de inspección en línea

El control integral de calidad comienza con sistemas de monitoreo en tiempo real integrados en toda la línea de producción del laminador de tubos ERW, que utilizan tecnologías avanzadas de sensores para detectar variaciones dimensionales y defectos superficiales. Los sistemas de medición láser rastrean continuamente el diámetro del tubo, el espesor de la pared y los parámetros de ovalización, proporcionando retroalimentación inmediata a los sistemas de control de proceso para la corrección automática de las desviaciones detectadas. Las capacidades de prueba ultrasónica verifican la integridad de la soldadura sin interrumpir el flujo de producción, asegurando que cada tubo cumpla con los requisitos estructurales antes de cualquier procesamiento posterior o operaciones de embalaje.

Los sistemas de inspección visual examinan la calidad de la superficie y detectan defectos estéticos que podrían afectar la aceptación del cliente o las operaciones de procesamiento posterior. Estos sistemas automatizados funcionan a velocidades de producción, eliminando la necesidad de inspección manual y proporcionando criterios de evaluación consistentes en todos los turnos de producción. Las capacidades de registro de datos mantienen registros exhaustivos de todos los resultados de inspección, apoyando el análisis estadístico de tendencias de producción y la identificación de oportunidades de mejora. La integración con los sistemas de control del molino permite el rechazo automático de productos no conformes mientras se mantiene la continuidad de la producción.

Normas de Prueba y Requisitos de Certificación

Las operaciones modernas de plantas de tubos ERW deben cumplir con numerosas normas internacionales que regulan la calidad y las características de rendimiento en la fabricación de tuberías. Los protocolos de prueba incluyen normalmente la verificación de propiedades mecánicas mediante mediciones de resistencia a la tracción, límite elástico y alargamiento realizadas en muestras representativas de cada lote de producción. La prueba hidrostática valida las capacidades de resistencia a la presión bajo condiciones controladas, asegurando que las tuberías terminadas cumplan con las clasificaciones de presión de trabajo especificadas y con márgenes de seguridad adecuados.

Los requisitos de certificación suelen exigir la verificación por parte de una tercera parte de los sistemas de calidad y los procedimientos de ensayo, particularmente para aplicaciones en industrias críticas como la del petróleo y el gas o la construcción estructural. Los sistemas de documentación mantienen una total rastreabilidad desde los certificados de materia prima hasta los resultados finales de inspección, apoyando los requisitos de calidad del cliente y las obligaciones de cumplimiento regulatorio. La calibración regular del equipo de pruebas garantiza la precisión y fiabilidad de las mediciones, mientras que la validación de los procedimientos de ensayo confirma el cumplimiento con las normas y especificaciones aplicables.

Aplicaciones y requisitos industriales

Aplicaciones de Construcción y Estructurales

La industria de la construcción representa un mercado importante para los productos de laminación de tubos ERW, utilizando tuberías de acero en estructuras portantes, sistemas de andamios y aplicaciones arquitectónicas que requieren un control dimensional preciso y una calidad constante. Los ingenieros estructurales especifican tuberías ERW por sus propiedades mecánicas predecibles y su rentabilidad en comparación con las alternativas sin costura, especialmente en aplicaciones donde es suficiente una clasificación moderada de presión. Las normas de construcción reconocen cada vez más las capacidades de rendimiento de las tuberías ERW, ampliando su aceptación en aplicaciones resistentes a cargas anteriormente restringidas a productos sin costura.

Las aplicaciones arquitectónicas exigen una calidad superior del acabado superficial y una consistencia dimensional que la tecnología moderna de líneas de tubos ERW proporciona fácilmente mediante sistemas avanzados de conformado y acabado. La capacidad de producir tamaños y especificaciones personalizados permite a arquitectos e ingenieros optimizar diseños estructurales cumpliendo al mismo tiempo con los requisitos estéticos. La compatibilidad con galvanizado garantiza una resistencia a largo plazo contra la corrosión en aplicaciones exteriores, mientras que diversos tratamientos superficiales permiten diferentes acabados arquitectónicos y recubrimientos protectores.

Usos Industriales y de Fabricación

Las industrias manufactureras utilizan tuberías ERW en sistemas de manejo de fluidos, aplicaciones neumáticas y construcción de maquinaria donde la confiabilidad y la rentabilidad resultan esenciales. La precisión dimensional constante lograda por sistemas de laminado de tubos ERW de precisión permite operaciones de ensamblaje con tolerancias estrechas sin necesidad de operaciones adicionales de mecanizado o dimensionado. Las capacidades de tratamiento térmico permiten a los productores alcanzar propiedades mecánicas específicas requeridas para aplicaciones especializadas, incluyendo mayor resistencia o mejores características de conformabilidad.

Las industrias de procesos dependen de los tubos ERW para sistemas de fluidos de baja a moderada presión, aprovechando los beneficios de costo en comparación con las alternativas sin costura y cumpliendo al mismo tiempo con los requisitos de rendimiento. La capacidad de producir combinaciones personalizadas de espesor de pared optimiza el diseño del sistema para requisitos específicos de presión y flujo. Los programas de certificación de calidad respaldan su uso en industrias reguladas donde la trazabilidad y la verificación de rendimiento son obligatorias para la aprobación operativa.

Mantenimiento y Excelencia Operativa

Programas de mantenimiento preventivo

El funcionamiento exitoso de una línea de tubos ERW requiere programas integrales de mantenimiento preventivo que aborden tanto los componentes mecánicos como los sistemas de control, para garantizar una capacidad de producción constante y la calidad del producto. Los intervalos programados de mantenimiento, basados en la tonelada producida u horas de operación, previenen fallos inesperados mientras optimizan la vida útil de las herramientas y el rendimiento del sistema. Los programas de lubricación utilizan lubricantes sintéticos avanzados diseñados para aplicaciones de alta velocidad y alta carga, típicas de las operaciones modernas de líneas de tubos, extendiendo la vida útil de los componentes y reduciendo la frecuencia requerida de mantenimiento.

Las tecnologías de mantenimiento predictivo supervisan componentes críticos mediante análisis de vibraciones, termografía e inspecciones de aceite que detectan problemas incipientes antes de que afecten las operaciones de producción. Estas tecnologías permiten la programación de mantenimiento basada en condiciones, optimizando la utilización de recursos al mismo tiempo que reducen al mínimo las paradas no planificadas. Los sistemas de documentación registran las actividades de mantenimiento y el rendimiento de los componentes, apoyando iniciativas de mejora continua y optimizando los niveles de inventario de repuestos según patrones reales de consumo y modos de falla.

Formación del Operador y Protocolos de Seguridad

El funcionamiento eficaz de equipos sofisticados de laminación de tubos ERW requiere programas integrales de formación para operadores que abarquen tanto los procedimientos técnicos de operación como los protocolos de seguridad esenciales para la protección del personal y la conservación del equipo. Los planes de estudio incluyen procedimientos de configuración, métodos de control de calidad, técnicas de resolución de problemas y protocolos de respuesta ante emergencias necesarios para operaciones de producción seguras y eficientes. La formación práctica utilizando equipos reales de producción garantiza que los operadores desarrollen habilidades prácticas mientras comprenden la relación entre los parámetros del proceso y los resultados de calidad del producto.

Los protocolos de seguridad incluyen sistemas de protección de máquinas, procedimientos de bloqueo/etiquetado y funciones de parada de emergencia diseñados para proteger al personal durante operaciones normales y actividades de mantenimiento. Las auditorías regulares de seguridad verifican el cumplimiento de los protocolos establecidos y detectan oportunidades de mejora en los sistemas o procedimientos de seguridad. Los programas continuos de formación mantienen a los operadores actualizados sobre la evolución de la tecnología y las normas de seguridad, apoyando tanto los objetivos de cumplimiento regulatorio como los de excelencia operativa durante todo el ciclo de vida de la instalación.

Preguntas frecuentes

¿Qué factores determinan la capacidad de producción del molino de tubos ERW

La capacidad de producción depende de varios factores clave, incluyendo el rango de diámetro de la tubería, las especificaciones de espesor de pared, el grado del material y los niveles de calidad deseados. Las tuberías de mayor diámetro generalmente requieren velocidades de producción más lentas para mantener la calidad del conformado, mientras que los materiales con paredes más gruesas pueden necesitar velocidades reducidas para una soldadura adecuada. La configuración del molino de tubos ERW, incluyendo el número de estaciones de conformado y las potencias nominales, afecta directamente las tasas máximas de producción alcanzables. Los sistemas avanzados de control pueden optimizar automáticamente los ajustes de velocidad según las propiedades del material y las especificaciones objetivo, maximizando así la productividad manteniendo los estándares de calidad.

¿Cómo se compara la soldadura ERW con otros métodos de fabricación de tuberías?

La soldadura ERW ofrece ventajas significativas en términos de rentabilidad y eficiencia de producción en comparación con la fabricación de tubos sin costura, al tiempo que proporciona un control dimensional superior frente a las alternativas soldadas en espiral. Este proceso elimina la necesidad de operaciones de perforación costosas requeridas para la producción sin costura, reduciendo tanto el consumo de energía como el desperdicio de materia prima. La tecnología moderna de laminación de tubos ERW logra una calidad de soldadura que cumple o supera muchos requisitos de aplicaciones que anteriormente exigían tubos sin costura, ampliando así las oportunidades de mercado mientras mantiene ventajas competitivas de precios. Los beneficios medioambientales incluyen una reducción del consumo de energía y la eliminación de consumibles de soldadura necesarios en otros procesos de tubos soldados.

Qué requisitos de mantenimiento son críticos para un rendimiento óptimo

Las áreas críticas de mantenimiento incluyen la calibración regular de los sistemas de soldadura, el reemplazo sistemático de las herramientas de conformado según los patrones de desgaste y la lubricación exhaustiva de los componentes de alta velocidad en toda la planta. El mantenimiento de los electrodos de soldadura resulta esencial para garantizar una calidad de soldadura constante, lo que requiere limpieza y reemplazo periódicos de acuerdo con las directrices de tonelaje producido. El estado de los rodillos de conformado afecta directamente la calidad del tubo y debe vigilarse mediante procedimientos regulares de inspección y medición. La calibración del sistema de control asegura un control preciso de los parámetros del proceso y debe seguir las recomendaciones del fabricante en cuanto a frecuencia y procedimientos.

¿Pueden los sistemas modernos de planta de tubos ERW manejar grados especiales de acero?

Los diseños modernos de laminadores de tubos ERW admiten una amplia gama de aceros especiales, incluyendo aceros de baja aleación y alta resistencia, composiciones de acero inoxidable y diversos materiales recubiertos, con modificaciones adecuadas del sistema. Controles avanzados de soldadura permiten la optimización de parámetros para diferentes composiciones de materiales, asegurando una penetración adecuada de la soldadura y una resistencia óptima de las uniones en distintos tipos de aceros. Algunas aplicaciones especiales pueden requerir equipos adicionales, como sistemas mejorados de limpieza para aceros inoxidables o secuencias de conformado modificadas para materiales de alta resistencia. La consulta con los fabricantes de equipos ayuda a determinar las capacidades específicas y cualquier modificación necesaria para requisitos particulares de grados especiales.

Tabla de Contenido

- Comprensión de la tecnología ERW en la fabricación moderna

- Especificaciones Técnicas y Parámetros de Rendimiento

- Integración del Proceso de Fabricación y Flujo de Trabajo

- Procedimientos de Control de Calidad y Pruebas

- Aplicaciones y requisitos industriales

- Mantenimiento y Excelencia Operativa

-

Preguntas frecuentes

- ¿Qué factores determinan la capacidad de producción del molino de tubos ERW

- ¿Cómo se compara la soldadura ERW con otros métodos de fabricación de tuberías?

- Qué requisitos de mantenimiento son críticos para un rendimiento óptimo

- ¿Pueden los sistemas modernos de planta de tubos ERW manejar grados especiales de acero?