Comprender el poder de la fabricación moderna de tubos ERW

En el dinámico mundo de la fabricación de metales, ERW tube mills son un testimonio de excelencia en ingeniería e innovación en fabricación. Estas máquinas sofisticadas han revolucionado la producción de tubos soldados, ofreciendo una eficiencia y precisión sin precedentes en la creación de componentes esenciales para diversas industrias. Desde construcción hasta aplicaciones automotrices, los molinos de tubos ERW se han convertido en la columna vertebral de la fabricación de productos tubulares de calidad.

La soldadura por resistencia eléctrica (" - ¿ Qué? ) proceso representa una fusión perfecta de tecnología y metalurgia, ofreciendo una calidad de soldadura consistente y una producción excepcional. A medida que las industrias continúan exigiendo estándares más altos de calidad y productividad, comprender las capacidades y operaciones de las máquinas de tubos ERW se vuelve cada vez más crucial tanto para fabricantes como para profesionales del sector.

Componentes Principales y Principios de Operación

Elementos Mecánicos Esenciales

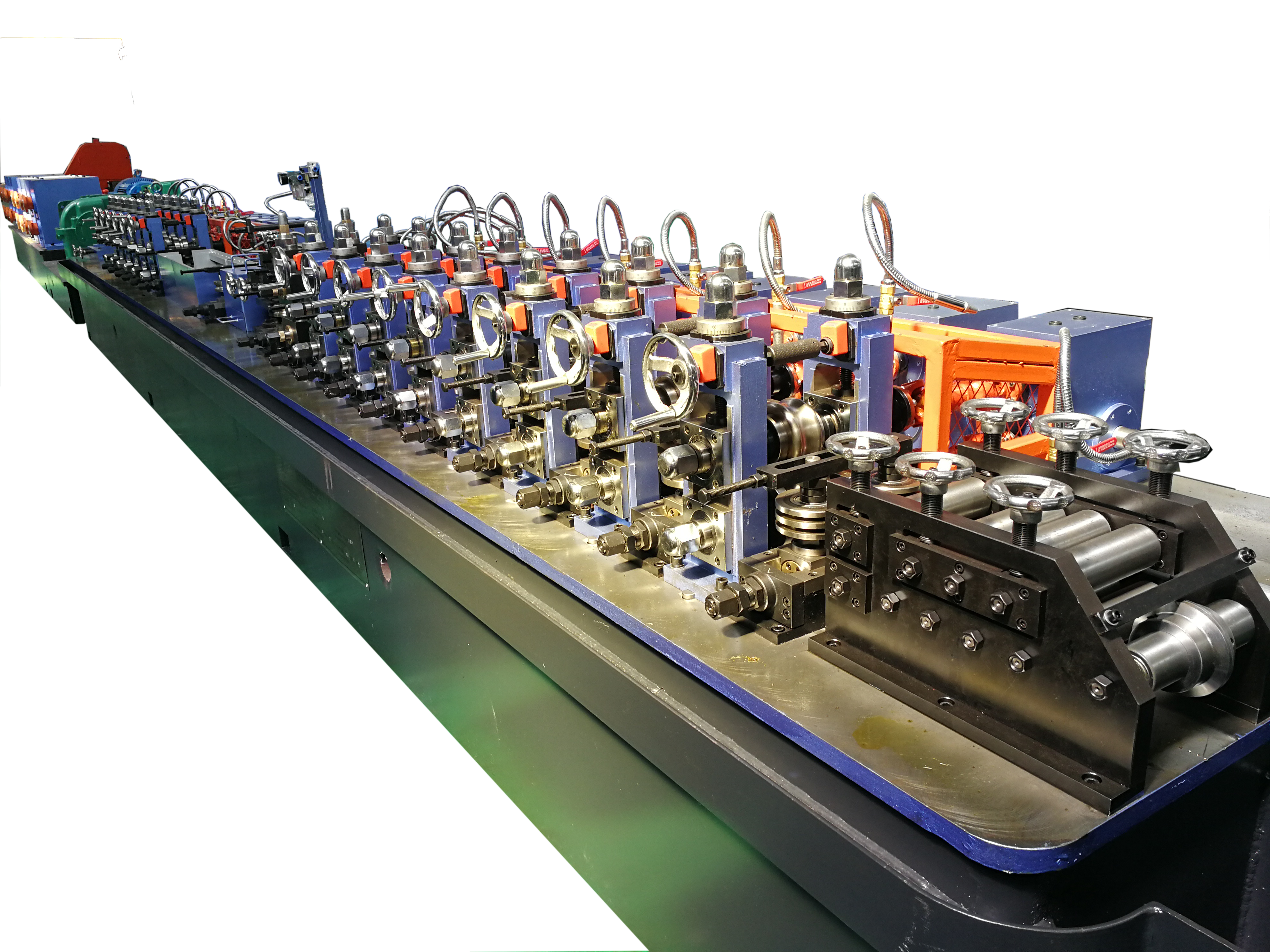

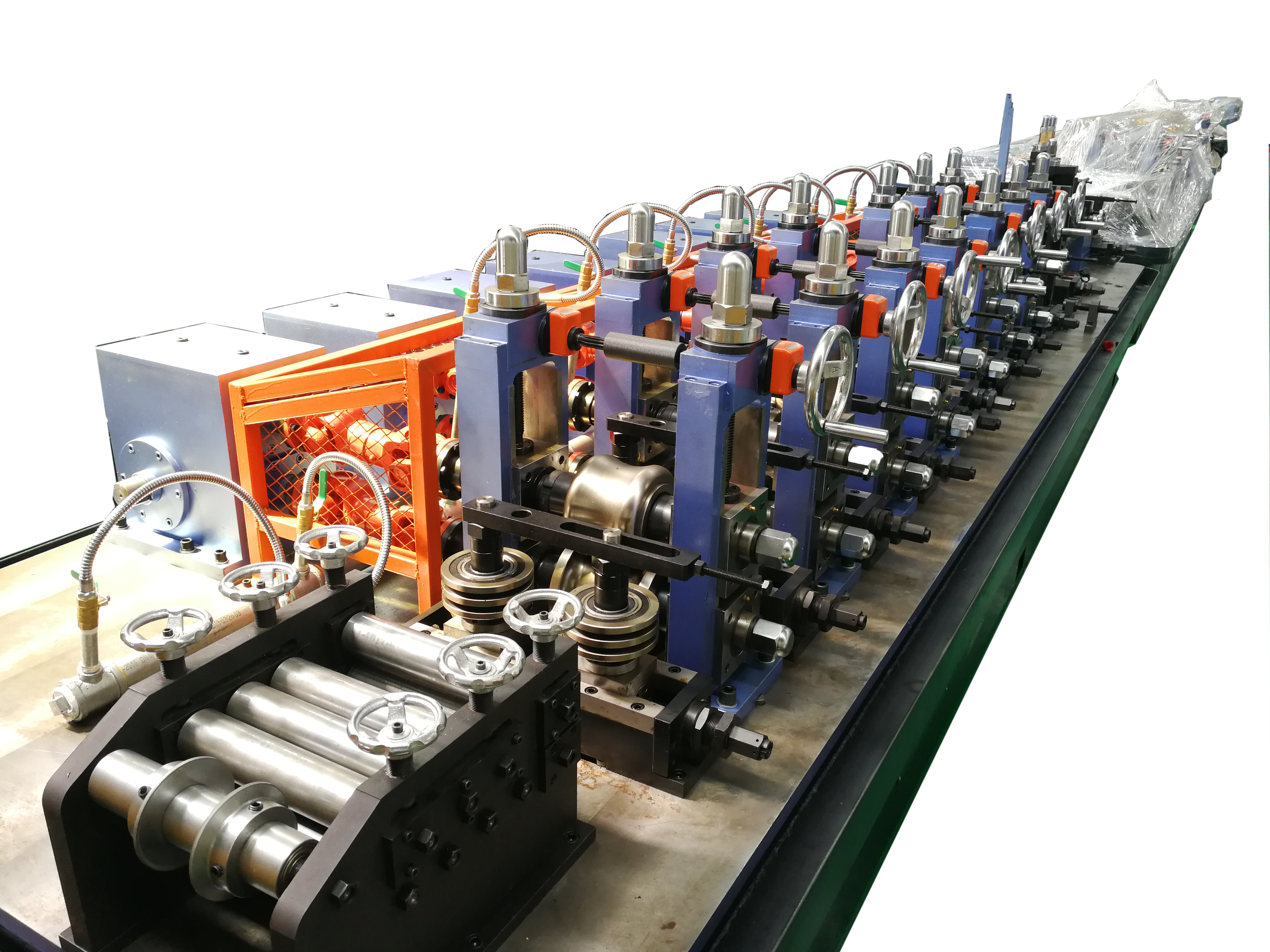

En el corazón de cada máquina ERW se encuentra una serie de componentes ingenierilmente precisos que trabajan en armonía. La sección de entrada incluye un desenrollador y un acumulador de cinta, garantizando una alimentación continua del material. La sección de conformación consta de múltiples bastidores de rodillos que poco a poco transforman la cinta plana en una forma tubular. Cada bastidor de rodillos está minuciosamente diseñado para aplicar la presión correcta y mantener una alineación adecuada durante todo el proceso de formación.

La sección de soldadura incorpora equipos de soldadura de alta frecuencia sofisticados, completos con rodillos de contacto y bobinas de impedancia. Tras la estación de soldadura, los rodillos de calibración y las unidades de enderezado aseguran que el producto final cumpla con las especificaciones dimensionales exactas. Estos componentes trabajan juntos de manera perfecta para producir tubos soldados de alta calidad con una consistencia notable.

Sistemas de Control Avanzados

Las modernas laminadoras de tubos ERW cuentan con sistemas de control de última generación que monitorean y ajustan cada aspecto del proceso de producción. Los controladores digitales gestionan parámetros críticos como la velocidad de línea, la temperatura de soldadura y la presión de formado. Los sistemas de monitoreo en tiempo real siguen la calidad del producto y ajustan automáticamente los parámetros operativos para mantener condiciones óptimas de producción.

La integración de controladores lógicos programables (PLCs) e interfaces hombre-máquina (HMIs) permite a los operadores realizar ajustes precisos y responder rápidamente ante cualquier variación en el proceso de fabricación. Estos sistemas avanzados de control reducen significativamente el tiempo de configuración y minimizan el desperdicio de material, garantizando al mismo tiempo una calidad consistente del producto.

Capacidades y Aplicaciones de Producción

Rango de Tamaño y Compatibilidad con Materiales

Las laminadoras de tubos ERW demuestran una versatilidad notable en términos de capacidades de producción. Las laminadoras modernas pueden procesar tubos que van desde diámetros pequeños de 12 mm hasta tamaños más grandes que exceden los 660 mm, dependiendo de la configuración específica de la laminadora. Las capacidades en cuanto a espesor de pared suelen oscilar entre 0,4 mm y 12 mm, adecuándose a diversas exigencias industriales.

Estos molinos destacan en el procesamiento de diferentes materiales, incluyendo acero al carbono, acero inoxidable y varias aleaciones. La capacidad de manejar múltiples tipos de materiales hace que los molinos de tubos ERW sean indispensables en la producción de componentes para diversas aplicaciones, desde soportes estructurales hasta piezas mecánicas de precisión.

Aplicaciones específicas para la industria

La industria de la construcción depende en gran medida de los tubos ERW para aplicaciones estructurales, incluyendo estructuras de edificios, barandillas y sistemas de soporte. El sector automotriz utiliza estos tubos para sistemas de escape, componentes del chasis y refuerzos estructurales. En la industria del mobiliario, los tubos ERW proporcionan tanto integridad estructural como atractivo estético en diversos diseños.

Los fabricantes de equipos agrícolas dependen de los tubos ERW para sistemas de irrigación y componentes de maquinaria. El sector energético utiliza estos tubos en el transporte de petróleo y gas, mientras que la industria aeroespacial se beneficia de su precisión y fiabilidad en diversas aplicaciones.

Estrategias de Mantenimiento y Optimización

Protocolos de Mantenimiento Preventivo

La implementación de programas completos de mantenimiento es crucial para mantener un rendimiento óptimo en la línea de tubos ERW. La inspección y el mantenimiento regulares de los rodillos de conformación, equipos de soldadura y sistemas de transmisión ayudan a prevenir paradas inesperadas y garantizar una calidad constante del producto. Los planes de mantenimiento deben incluir documentación detallada de los patrones de desgaste, intervalos de reemplazo y métricas de rendimiento.

La calibración adecuada de los instrumentos de medición y sistemas de control debe realizarse periódicamente para mantener la precisión. Debe prestarse especial atención al mantenimiento de los equipos de soldadura, incluyendo la inspección regular de los rodillos de contacto y sistemas de refrigeración para asegurar un rendimiento óptimo en la soldadura.

Técnicas de Optimización del Rendimiento

Para lograr una eficiencia máxima, es necesario prestar atención cuidadosa a los parámetros de operación y configuraciones de producción. La optimización de la velocidad, basada en las propiedades del material y las especificaciones del tubo, ayuda a maximizar la producción manteniendo los estándares de calidad. El análisis regular de los datos de producción permite identificar oportunidades de mejora y optimizar la utilización de recursos.

Los programas de capacitación para empleados desempeñan un papel fundamental en los esfuerzos de optimización. Los operadores deben comprender tanto los aspectos técnicos de la operación del molino como los procedimientos de control de calidad, para mantener altos estándares de producción. La implementación de principios de manufactura esbelta puede mejorar aún más la eficiencia operativa y reducir el desperdicio.

Tendencias Futuras y Avances Tecnológicos

Integración Digital e Industria 4.0

El futuro de los laminadores de tubos ERW reside en una mayor integración digital y capacidades de fabricación inteligente. Las tecnologías de la Industria 4.0, incluidos sensores IoT y sistemas de monitoreo basados en la nube, están siendo incorporados para permitir mantenimiento predictivo y control de calidad en tiempo real. Analíticas avanzadas ayudan a optimizar los parámetros de producción y predecir posibles problemas antes de que afecten la producción.

Algoritmos de inteligencia artificial y aprendizaje automático están siendo desarrollados para mejorar el control de procesos y la garantía de calidad. Estas tecnologías permiten el ajuste automático de parámetros operativos basado en datos históricos y condiciones actuales de producción, lo que conduce a una mayor eficiencia y consistencia del producto.

Sostenibilidad y Eficiencia Energética

Las consideraciones ambientales están impulsando innovaciones en el diseño y funcionamiento de laminadores de tubos por resistencia eléctrica (ERW). Nuevos sistemas de accionamiento eficientes en el consumo de energía y tecnologías de soldadura mejoradas reducen el consumo de electricidad manteniendo la capacidad de producción. Los fabricantes están implementando sistemas de reciclaje para el agua de enfriamiento y estrategias de reducción de residuos a lo largo de todo el proceso productivo.

El desarrollo de lubricantes y soluciones de limpieza ecológicas ayuda a reducir el impacto ambiental manteniendo altos estándares de producción. La integración de fuentes de energía renovables y sistemas de recuperación de energía mejora aún más la sostenibilidad de las operaciones de fabricación de tubos.

Preguntas Frecuentes

¿Cuáles son las ventajas clave de los laminadores de tubos por resistencia eléctrica (ERW) frente a otros métodos de fabricación de tubos?

Las laminadoras de tubos ERW ofrecen velocidades de producción superiores, excelente calidad de soldadura y operación rentable en comparación con otros métodos. Proporcionan una precisión dimensional consistente, una utilización eficiente del material y la capacidad de producir una amplia gama de tamaños y especificaciones de tubos con cambios mínimos en la configuración.

¿Cómo garantiza la integridad de la unión el proceso de soldadura en las laminadoras de tubos ERW?

El proceso de soldadura de alta frecuencia utilizado en las laminadoras de tubos ERW crea una unión forjada mediante el calentamiento de los bordes de la cinta a temperatura de fusión y la aplicación de presión para formar un enlace en estado sólido. El proceso se controla cuidadosamente mediante una gestión precisa de la temperatura y la aplicación de presión, lo que resulta en una costura de soldadura fuerte y uniforme.

¿Qué prácticas de mantenimiento son esenciales para el óptimo rendimiento de una laminadora de tubos ERW?

El mantenimiento regular de los cilindros de conformado, equipos de soldadura y sistemas de control es crucial. Esto incluye la lubricación adecuada, el reemplazo oportuno de piezas desgastadas, la calibración de instrumentos de medición y la inspección periódica de componentes críticos. La implementación de un programa de mantenimiento preventivo y el mantenimiento de registros detallados de servicio ayudan a garantizar un funcionamiento confiable y una calidad de producto consistente.

Tabla de Contenido

- Comprender el poder de la fabricación moderna de tubos ERW

- Componentes Principales y Principios de Operación

- Capacidades y Aplicaciones de Producción

- Estrategias de Mantenimiento y Optimización

- Tendencias Futuras y Avances Tecnológicos

-

Preguntas Frecuentes

- ¿Cuáles son las ventajas clave de los laminadores de tubos por resistencia eléctrica (ERW) frente a otros métodos de fabricación de tubos?

- ¿Cómo garantiza la integridad de la unión el proceso de soldadura en las laminadoras de tubos ERW?

- ¿Qué prácticas de mantenimiento son esenciales para el óptimo rendimiento de una laminadora de tubos ERW?