Entendiendo la Tecnología Moderna de Fabricación de Tubos GI

La Evolución de tubo de hierro galvanizado (GI) fabricación ha alcanzado nuevas alturas con la introducción de máquinas de alta velocidad para fabricar tubos GI. Estos sistemas avanzados representan un avance significativo en eficiencia de producción, control de calidad y capacidades de fabricación. Las instalaciones modernas equipadas con estas máquinas de vanguardia están revolucionando cómo se aborda la producción de tubos, estableciendo nuevos estándares de la industria para producción y precisión.

La alta velocidad de hoy Tubería gi las máquinas de fabricación integran sofisticados sistemas de automatización con componentes mecánicos robustos para ofrecer índices de producción sin precedentes, manteniendo al mismo tiempo estándares excepcionales de calidad. Este avance ha transformado un proceso que antes era intensivo en mano de obra en una operación eficiente y optimizada que satisface la creciente demanda mundial de tuberías de hierro galvanizado en diversos sectores industriales.

Componentes Principales de los Sistemas Avanzados de Fabricación de Tuberías

Unidades Automáticas de Alimentación y Formación

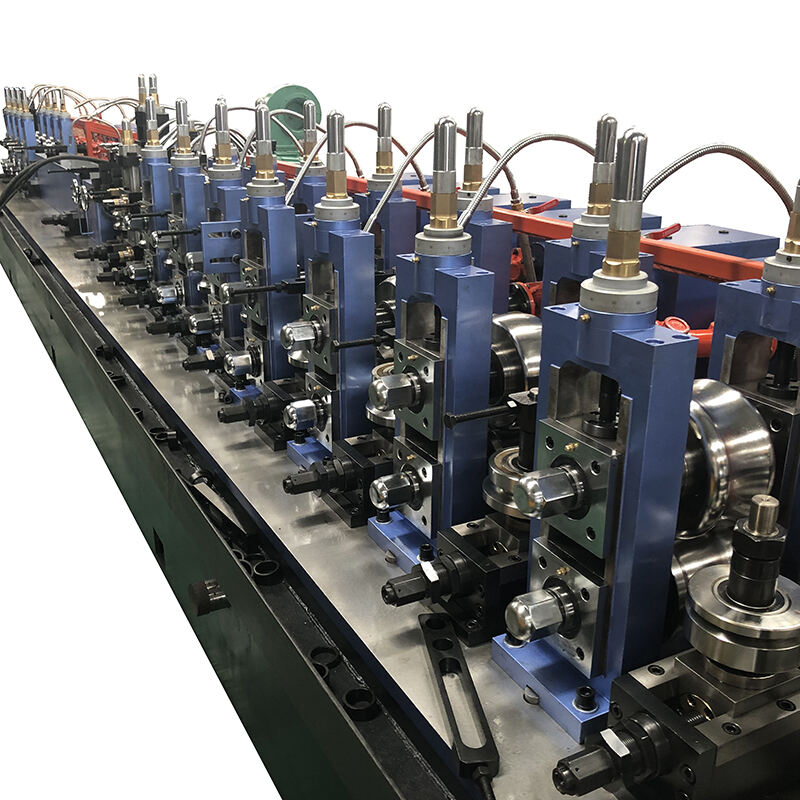

El fundamento de las máquinas de alta velocidad para la fabricación de tuberías de hierro galvanizado reside en sus sofisticados sistemas de alimentación. Estas unidades controlan con precisión la entrada de tiras o bobinas de acero, garantizando un flujo constante del material durante todo el proceso productivo. Sensores avanzados y motores servo trabajan en conjunto para mantener una tensión y alineación óptimas, evitando el desperdicio de material y asegurando una formación uniforme de las tuberías.

Las unidades de formación emplean tecnología de conformado por laminación progresiva, utilizando múltiples etapas para moldear gradualmente el metal en formas cilíndricas perfectas. Este enfoque metódico evita el estrés del material y mantiene la integridad estructural durante todo el proceso de formación, resultando en tubos con propiedades mecánicas superiores.

Tecnología de Soldadura de Precisión

Las máquinas modernas de alta velocidad para la fabricación de tubos GI incorporan sistemas de soldadura de última generación que garantizan uniones de costura impecables. La tecnología de soldadura por inducción de alta frecuencia crea soldaduras fuertes y uniformes a velocidades sin precedentes, mientras que los sistemas avanzados de monitoreo verifican continuamente la calidad de la soldadura en tiempo real.

Las unidades de soldadura cuentan con mecanismos sofisticados de control de temperatura y capacidades de ajuste automático, asegurando una calidad de soldadura consistente incluso durante largas jornadas de producción. Este nivel de precisión reduce significativamente las tasas de defectos y mejora la eficiencia general de producción.

Sistemas avanzados de control y seguimiento

Gestión Digital de Procesos

La integración de sistemas de control digital en máquinas para la fabricación de tubos GI de alta velocidad representa un avance tecnológico significativo. Estos sistemas sofisticados ofrecen a los operadores capacidades completas de monitoreo en tiempo real, permitiendo ajustes inmediatos a los parámetros de fabricación cuando sea necesario. La interfaz digital proporciona un control intuitivo sobre todos los aspectos de la producción, desde la alimentación de materiales hasta las operaciones finales de corte.

Los algoritmos de aprendizaje automático incorporados en estos sistemas de control analizan continuamente los datos de producción, identificando patrones y posibles problemas antes de que afecten la calidad del producto. Esta capacidad predictiva ayuda a mantener una eficiencia óptima de producción, al mismo tiempo que minimiza el tiempo de inactividad y el desperdicio de materiales.

Integración de Aseguramiento de Calidad

Las máquinas modernas de alta velocidad para la fabricación de tubos GI cuentan con sistemas integrados de control de calidad que realizan un monitoreo continuo durante todo el proceso de producción. Sensores avanzados y sistemas de imagen inspeccionan todos los aspectos de la formación del tubo, desde el espesor del material hasta el acabado superficial, asegurando que cada producto cumpla con las especificaciones exactas.

Estos sistemas automatizados de inspección pueden detectar incluso las más mínimas desviaciones de los estándares de calidad, activando ajustes inmediatos para mantener la consistencia del producto. La integración de estas medidas de control de calidad reduce significativamente la necesidad de inspección posterior a la producción, garantizando al mismo tiempo una mayor fiabilidad del producto.

Características de Galvanizado y Tratamiento Superficial

Sistemas Automatizados de Galvanizado

El proceso de galvanización en máquinas de fabricación de tubos GI de alta velocidad se ha perfeccionado para lograr una consistencia óptima del recubrimiento de zinc. Sistemas avanzados de control de temperatura y mecanismos de inmersión precisos garantizan un espesor uniforme del recubrimiento, mientras que sistemas de extracción automatizados mantienen patrones de recubrimiento ideales. Este nivel de control resulta en una resistencia superior a la corrosión y una mayor durabilidad del producto.

Las máquinas modernas incorporan sistemas sofisticados de recuperación de zinc que minimizan el desperdicio y el impacto ambiental, manteniendo al mismo tiempo la rentabilidad. El control preciso del proceso de galvanizado asegura el cumplimiento de las normas internacionales optimizando el consumo de zinc.

Innovación en Tratamiento Superficial

Las capacidades de tratamiento superficial post-galvanizado han evolucionado significativamente en las máquinas de fabricación de tubos GI de alta velocidad. Los sistemas avanzados de tratamiento con cromato ofrecen una protección superficial mejorada, mientras que los sistemas automatizados de manipulación evitan daños en el recubrimiento terminado. Estas innovaciones dan como resultado productos con una apariencia estética superior y características funcionales mejoradas.

La integración de sistemas automatizados de inspección superficial garantiza una calidad consistente del acabado en toda la producción, mientras que los sistemas avanzados de enfriamiento optimizan las propiedades mecánicas del producto final.

Eficiencia y Optimización de Producción

Características de Mejora de Velocidad

Las máquinas modernas de fabricación de tubos GI de alta velocidad alcanzan tasas de producción notables gracias a sistemas mecánicos optimizados y tecnologías avanzadas de accionamiento. Los componentes accionados por servomotores proporcionan un control preciso de la velocidad de producción manteniendo la calidad del producto, permitiendo a los fabricantes satisfacer eficientemente la creciente demanda del mercado.

La implementación de sistemas de herramientas de cambio rápido y mecanismos de ajuste automático de tamaño minimiza el tiempo de inactividad durante los cambios de producto, maximizando la eficiencia general de producción. Estas características permiten a los fabricantes mantener altos niveles de productividad mientras atienden diversas especificaciones de producto.

Sistemas de gestión de energía

Las avanzadas funciones de gestión energética en máquinas de alta velocidad para la fabricación de tubos GI optimizan el consumo de energía manteniendo un rendimiento óptimo. Los sistemas inteligentes de distribución de energía aseguran una utilización eficiente en todos los componentes de la máquina, reduciendo los costos operativos sin comprometer la capacidad de producción.

La integración de sistemas de recuperación de energía y modos de espera inteligentes mejora aún más la eficiencia, haciendo que la fabricación moderna de tubos sea más sostenible desde el punto de vista ambiental y rentable.

Preguntas Frecuentes

¿Cuál es la capacidad de producción típica de las máquinas de alta velocidad para la fabricación de tubos GI?

Las modernas máquinas de fabricación de tubos GI de alta velocidad pueden alcanzar típicamente velocidades de producción de 80 a 120 metros por minuto, dependiendo de las especificaciones del tubo y las características del material. Estos sistemas pueden operar continuamente durante períodos prolongados, lo que resulta en volúmenes diarios de producción de varios miles de metros de tubo terminado.

¿Cómo garantizan estas máquinas una galvanización uniforme?

Las máquinas de fabricación de tubos GI de alta velocidad utilizan sistemas avanzados de control de temperatura, manejo preciso de baños de zinc y mecanismos de inmersión automatizados para mantener un espesor de recubrimiento consistente. Los sistemas de monitoreo en tiempo real evalúan continuamente la calidad del recubrimiento, realizando ajustes automáticos para asegurar una galvanización uniforme en todos los productos.

¿Qué requisitos de mantenimiento tienen estas máquinas?

Aunque las máquinas de fabricación de tubos GI de alta velocidad están diseñadas para funcionar de manera robusta, requieren mantenimiento preventivo regular para garantizar un desempeño óptimo. Esto incluye inspección rutinaria de los rodillos de formación, sistemas de soldadura y equipos de galvanizado, junto con calibración periódica de los sistemas de control y sensores. Muchas máquinas modernas incluyen características de mantenimiento predictivo que ayudan a programar intervenciones de servicio antes de que surjan problemas.