Comprensión de la tecnología moderna de fabricación de tubos de acero

La industria manufacturera ha presenciado avances notables en la tecnología de fabricación de acero, con la máquina formadora de tubos MS a la vanguardia de esta evolución. Estas máquinas sofisticadas han revolucionado la forma en que los fabricantes producen tubos de acero, ofreciendo una precisión, eficiencia y versatilidad sin precedentes. Ya sea que sea un fabricante a pequeña escala o que gestione una instalación industrial grande, comprender las capacidades y beneficios de una máquina formadora de tubos MS es fundamental para tomar decisiones de inversión informadas.

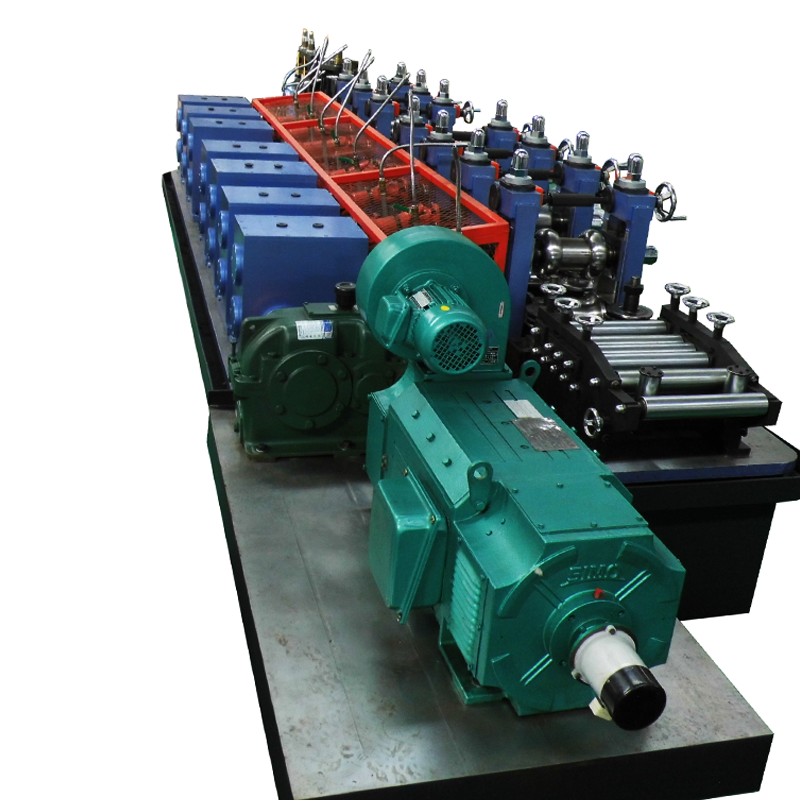

Moderno Máquinas formadoras de tubos MS combinan tecnología de vanguardia con principios de ingeniería robustos para ofrecer un rendimiento constante y de alta calidad. Estas máquinas pueden transformar tiras planas de acero en tubos perfectamente formados mediante un proceso sistemático de conformado, soldadura y acabado. La tecnología se ha vuelto cada vez más accesible para empresas de todos los tamaños, convirtiéndola en una opción viable para ampliar las capacidades de producción y mejorar la eficiencia manufacturera.

Componentes Esenciales y Características Operativas

Sistemas Mecánicos Principales

El corazón de una máquina formadora de tubos MS radica en sus componentes mecánicos diseñados con precisión. La sección de conformado consta de múltiples bastidores con rodillos que moldean gradualmente la tira de acero en forma tubular. Cada rodillo está cuidadosamente calibrado para garantizar una distribución uniforme de la presión y un control dimensional preciso. El mecanismo de alimentación de la tira, equipado con sistemas avanzados de tensado, mantiene un flujo de material constante durante todo el proceso de producción.

La estación de soldadura incorpora tecnología de última generación para crear costuras resistentes y confiables. Las máquinas modernas suelen contar con sistemas de soldadura de alta frecuencia que ofrecen soldaduras limpias y eficientes sin un aporte excesivo de calor. Esto resulta en una mayor resistencia de la junta y una mínima distorsión del producto terminado.

Características de Control y Automatización

Las máquinas modernas para la fabricación de tubos MS cuentan con sofisticados sistemas de control que permiten ajustar y monitorear parámetros con precisión. Las interfaces digitales permiten a los operarios afinar diversos aspectos del proceso de producción, desde las velocidades de alimentación hasta los parámetros de soldadura. Los sistemas automatizados de control de calidad monitorean continuamente las dimensiones del tubo y la integridad de la soldadura, garantizando una calidad de producto constante.

Los modelos avanzados incorporan controladores lógicos programables (PLC) que pueden almacenar múltiples recetas de producción, permitiendo cambios rápidos entre diferentes especificaciones de tubo. Esta flexibilidad hace que la máquina sea adaptable a distintos requisitos de producción y demandas del cliente.

Capacidades y Aplicaciones de Producción

Rango de Tamaño y Compatibilidad con Materiales

Las máquinas para la fabricación de tubos MS ofrecen una versatilidad impresionante en cuanto a dimensiones de los tubos y especificaciones de materiales. Los sistemas modernos suelen manejar diámetros de tubo que van desde 12 mm hasta 76 mm o más, con espesores de pared que varían entre 0,5 mm y 3 mm. Esta flexibilidad permite a los fabricantes atender diversos segmentos del mercado, desde la fabricación de muebles hasta aplicaciones estructurales.

Estas máquinas destacan en el procesamiento de acero suave, aunque muchos modelos también pueden trabajar con varios grados de acero inoxidable y otras aleaciones. La capacidad de trabajar con diferentes materiales abre oportunidades en industrias especializadas, como la fabricación de componentes automotrices y equipos industriales.

Eficiencia en la Producción y Calidad de Salida

Uno de los aspectos más destacados de una máquina formadora de tubos MS es su eficiencia en la producción. Los modelos avanzados pueden alcanzar velocidades de línea de hasta 50 metros por minuto, lo que se traduce en volúmenes diarios de producción considerables. La capacidad de producción continua, combinada con tiempos mínimos de configuración, da como resultado una productividad significativamente mayor en comparación con los métodos tradicionales de fabricación.

La consistencia de calidad es otra característica distintiva de las máquinas modernas para la fabricación de tubos. Sistemas integrados de control de calidad, incluidos dispositivos láser de medición y equipos de prueba ultrasónica, garantizan que cada tubo cumpla con los requisitos dimensionales y estructurales especificados. Esta fiabilidad reduce el desperdicio y las correcciones, contribuyendo a la eficiencia operativa general.

Consideraciones económicas y análisis de ROI

Inversión Inicial y Costos de Operación

Invertir en una máquina formadora de tubos de MS requiere una planificación financiera cuidadosa. El desembolso inicial incluye no solo el costo de la máquina, sino también los gastos de instalación, capacitación del operador y posibles modificaciones en las instalaciones. Sin embargo, las máquinas modernas están diseñadas para ser eficientes en el consumo de energía y requerir mantenimiento mínimo, lo que ayuda a compensar los costos operativos.

Los costos de funcionamiento suelen incluir el consumo de electricidad, los gastos de materia prima y el mantenimiento rutinario. Muchos fabricantes descubren que la reducción en los requisitos de mano de obra y la mayor eficiencia de producción conducen a métricas favorables de costo por unidad, especialmente en operaciones de alto volumen.

Beneficios Financieros a Largo Plazo

Las ventajas económicas a largo plazo de una máquina formadora de tubos de MS van más allá de los costos directos de producción. La capacidad de mantener un control de calidad riguroso reduce el desperdicio de material y las devoluciones de clientes. Además, la flexibilidad para producir especificaciones personalizadas permite a los fabricantes obtener precios premium por productos especializados.

La capacidad de respuesta al mercado es otro beneficio significativo. La posibilidad de ajustar rápidamente los parámetros de producción y fabricar tubos de diferentes tamaños permite a los fabricantes responder con rapidez a las demandas cambiantes del mercado, capturando potencialmente nuevas oportunidades comerciales.

Preguntas Frecuentes

¿Qué requisitos de mantenimiento debo esperar con una máquina formadora de tubos MS?

El mantenimiento regular generalmente incluye la inspección y alineación de rodillos, la calibración del sistema de soldadura y la lubricación de las partes móviles. La mayoría de los fabricantes recomiendan inspecciones visuales diarias, revisiones mecánicas semanales y un servicio completo cada trimestre para garantizar un rendimiento óptimo y una mayor vida útil.

¿Cuánto tiempo se tarda en capacitar a los operadores para una máquina formadora de tubos MS?

La formación básica para operadores suele durar de 1 a 2 semanas e incluye la operación de la máquina, procedimientos de seguridad y solución de problemas básicos. La formación avanzada para personal de configuración y mantenimiento puede requerir de 2 a 3 semanas adicionales. Muchos fabricantes ofrecen programas completos de formación como parte del paquete de compra.

¿Cuáles son los requisitos de espacio para instalar una máquina formadora de tubos de acero?

Una máquina formadora de tubos de acero típica requiere un espacio mínimo en el suelo de 15 a 20 metros de largo y de 3 a 4 metros de ancho, incluyendo espacio para la manipulación de materiales y almacenamiento del producto terminado. Se debe asignar espacio adicional para el acceso de mantenimiento y equipos auxiliares como desenrolladores y sistemas de corte a medida.