Tecnologías Principales que Impulsan la Eficiencia en Máquinas fabricadoras de tubos de acero

Técnicas de Manejo de Materiales de Alta Velocidad y Reducción de Desechos

Los buenos sistemas de manejo de materiales son realmente importantes para mantener la producción rápida y reducir el desperdicio de materiales en la fabricación de tubos de acero. Estos sistemas aseguran que las materias primas lleguen rápidamente a donde se necesitan y que los productos terminados se muevan con la misma rapidez, lo cual mantiene todo funcionando sin contratiempos día a día. Cuando las empresas se enfocan en reducir desperdicios mediante enfoques como las prácticas de manufactura esbelta y buscan formas de reutilizar el metal sobrante, obtienen beneficios reales tanto financieros como ambientales. Según informes de la EPA, las fábricas que implementan estas estrategias suelen ahorrar alrededor del 20-25% en costos, además de reducir considerablemente sus emisiones de carbono. Para los fabricantes de tubos de acero que buscan mantenerse competitivos, invertir en una mejor gestión de materiales ya no es solo cuestión de ahorrar dinero, sino una necesidad para la supervivencia empresarial a largo plazo en el mercado actual.

Mecanismos Avanzados de Soldadura y Formado para una Salida Sin Costuras

Métodos avanzados de soldadura como las técnicas láser y TIG mantienen los tubos de acero fuertes y estructuralmente sólidos, lo que los hace ideales para todo tipo de aplicaciones, desde oleoductos hasta proyectos de construcción. El modo en que se forman los tubos sin costura en realidad mejora su calidad general, proporcionándoles una resistencia adicional cuando están sometidos a presión en condiciones reales. Mirando hacia el futuro, muchos expertos del sector prevén cambios emocionantes con nuevos enfoques como la tecnología de soldadura híbrida láser-arco. Un reciente informe del Welding Journal sugiere que este tipo de mejoras podría conducir a productos de mayor calidad, al tiempo que reducirían los costos de fabricación en general. Para los fabricantes de tuberías que intentan mantenerse competitivos, estos avances tecnológicos significan que pueden producir bienes de mayor calidad más rápido que nunca, satisfaciendo las necesidades de los clientes sin elevar excesivamente los costos de producción.

Tipos de Máquinas fabricadoras de tubos de acero y Sus Aplicaciones Eficientes

Máquinas de Inducción para Demandas Industriales de Gran Diámetro

Las máquinas de inducción desempeñan un papel fundamental en la fabricación de tuberías de gran diámetro necesarias en diversas industrias pesadas. Diseñadas para soportar cargas de trabajo considerables, estas máquinas tienen una larga vida útil y ofrecen un rendimiento confiable bajo condiciones exigentes, como las que suelen requerirse en la mayoría de las fábricas. Los expertos del sector destacan que las máquinas de inducción brillan especialmente cuando se trata de producir resultados consistentes sin averías, algo absolutamente necesario para proyectos de construcción importantes que involucren oleoductos o desarrollos de infraestructura urbana. Su capacidad para mantener tasas de producción constantes las convierte en indispensables en entornos donde la interrupción no es una opción.

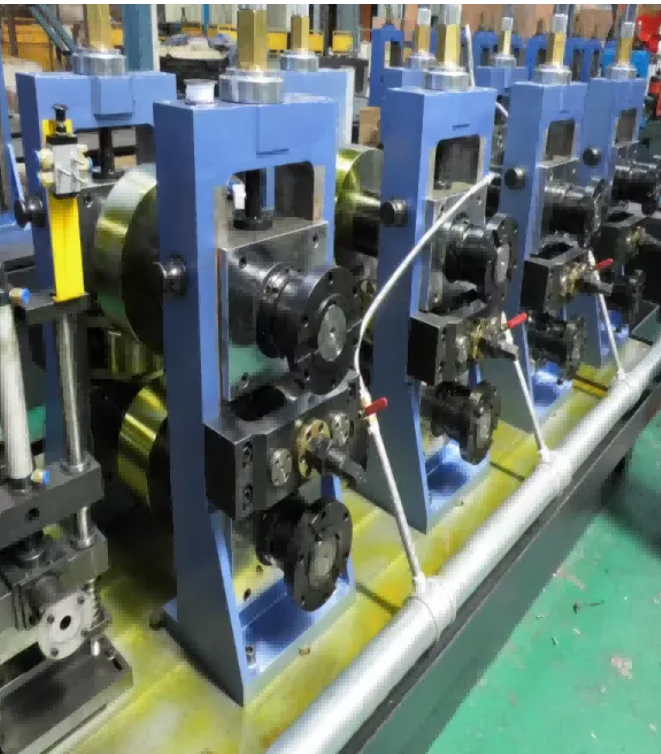

Molinos de Formado por Rodillos en Frío para Tubos de Pequeño Diámetro con Precisión

Las laminadoras de conformado en frío se han convertido en equipos esenciales en operaciones de fabricación de precisión, especialmente al trabajar con tubos de pequeño diámetro. Las máquinas ofrecen tolerancias ajustadas que necesitan los fabricantes, y además consumen menos energía en comparación con métodos tradicionales, lo que significa que los productos de mejor calidad salen de la línea cada vez. Estamos observando un aumento en la demanda de estos tubos pequeños en diversos sectores industriales en la actualidad. Las investigaciones de mercado muestran que esta tendencia se está acelerando, ya que empresas en la fabricación automotriz, ingeniería aeroespacial y producción de componentes electrónicos están encontrando nuevas formas de incorporarlos en sus diseños de productos.

Al explorar estos tipos de máquinas, podemos comprender mejor sus aplicaciones de eficiencia en diversas necesidades industriales, especialmente en la maximización de la productividad sin comprometer los estándares de calidad.

Estrategias de mantenimiento para una productividad sostenible

Cuidado preventivo de componentes críticos (motores, rodamientos, hidráulica)

Mantener las máquinas para hacer tubos de acero productivas a lo largo del tiempo significa anticiparse a las necesidades de mantenimiento, especialmente en lo que respecta a aquellas piezas vitales como motores, rodamientos y sistemas hidráulicos. El mantenimiento regular no solo prolonga la vida útil de los componentes, sino que también reduce las averías imprevistas que detienen bruscamente la producción. Cuando los fabricantes siguen escrupulosamente los programas de inspección y no omiten revisiones rutinarias, experimentan mucho menos tiempo de inactividad y sus operaciones funcionan de manera más eficiente en general. Investigaciones realizadas por gerentes de plantas en toda Norteamérica indican que un mantenimiento adecuado reduce las fallas de las máquinas en aproximadamente un 40 %, lo cual representa un ahorro real en reparaciones y tiempo de producción perdido. La mayoría de las plantas reportan al menos un 20 % más de disponibilidad simplemente siguiendo rigurosamente protocolos básicos de mantenimiento, algo que marca toda la diferencia para cumplir con las metas de producción mes a mes.

Optimización de Sistemas Eléctricos y Consistencia de Energía

Un buen manejo del sistema eléctrico marca toda la diferencia a la hora de obtener el máximo provecho de los equipos de fabricación de tubos de acero. Mantener un suministro de energía estable es muy importante, ya que las caídas o picos de voltaje interfieren realmente con la eficiencia de las máquinas y suelen provocar apagones inesperados. Enfoques prácticos incluyen la instalación de variadores de frecuencia junto con una distribución inteligente de la carga en las diferentes etapas de producción. Pruebas en condiciones reales muestran que las fábricas que modernizan su infraestructura eléctrica suelen experimentar aumentos de alrededor del 15 al 20 por ciento en la producción por turno. Cuando la energía se utiliza correctamente, toda la línea de producción funciona con mayor fluidez, sin esas interrupciones frustrantes. Este tipo de mejoras incrementa la capacidad diaria y reduce las facturas de electricidad mes a mes, lo cual resulta muy beneficioso con el tiempo para los gerentes de planta que vigilan constantemente los resultados económicos.

Innovaciones Redefiniendo Estándares de Fabricación

Sistemas de Monitoreo Digital para Control de Calidad en Tiempo Real

El control de calidad en la fabricación está recibiendo un importante impulso gracias a los sistemas de monitoreo digital que ofrecen información instantánea y ayudan a optimizar los procesos. Estas herramientas avanzadas permiten a los fabricantes detectar problemas rápidamente antes de que se conviertan en asuntos costosos, lo que reduce el desperdicio de materiales y mantiene la consistencia de los productos entre diferentes lotes. Algunas investigaciones recientes indican que estas tecnologías de monitoreo realmente disminuyen los errores en las fábricas, permitiendo que toda la operación funcione de manera más eficiente. Cuando las fábricas implementan estas capacidades analíticas, no solo ajustan sus líneas de producción para obtener mejores resultados, sino que también cumplen con especificaciones de calidad más estrictas. Además, cuando algo se desvía del curso previsto durante la fabricación, los equipos lo detectan más rápido y solucionan rápidamente el problema, asegurando así que los productos finales cumplan con las expectativas y evitando pérdidas económicas por productos defectuosos.

Prácticas Sostenibles en el Reciclaje de Acero y el Uso de Energía

El sector manufacturero está dirigiendo cada vez más su atención hacia la sostenibilidad, especialmente en la producción de tubos de acero. Reciclar acero a gran escala se ha convertido en una de las principales formas en que los fabricantes reducen su impacto ambiental, al mismo tiempo que ahorran dinero en operaciones. La eficiencia energética es otra área en la que las empresas están logrando avances reales. Muchas plantas ahora funcionan parcialmente con energía solar o eólica, y las mejoras en la forma en que se utiliza la energía a lo largo de los procesos de producción han marcado una diferencia notable. Estamos viendo una tendencia real hacia operaciones más ecológicas en toda la industria. Las empresas que adoptan estas prácticas suelen destacar sobre sus competidores porque cumplen con los requisitos regulatorios y atraen a clientes que valoran la responsabilidad ambiental. Este cambio muestra qué tipo de fabricante es el que realmente quiere hacer negocios una persona.

Sección de Preguntas Frecuentes

¿Cuál es el papel de la automatización en las máquinas fabricantes de tubos de acero?

La automatización mejora la eficiencia integrando tecnologías como PLCs y sistemas CNC, reduciendo el error humano y optimizando el uso de materiales.

¿Cómo contribuyen los sistemas de manejo de materiales a la eficiencia operativa?

Los sistemas de manejo de materiales respaldan una alta velocidad de producción y la reducción de residuos, aspectos cruciales para procesos eficientes de fabricación de tubos de acero.

¿Por qué son importantes las máquinas de inducción para tubos de gran diámetro?

Las máquinas de inducción son fundamentales para garantizar la durabilidad y satisfacer las demandas industriales, especialmente en industrias pesadas que requieren tubos de gran diámetro.

¿Qué estrategias de mantenimiento ayudan a sostener la productividad en las máquinas fabricantes de tubos de acero?

Implementar el mantenimiento preventivo y optimizar los sistemas eléctricos son estrategias clave para mantener una productividad sostenida y reducir averías.

¿Cómo son beneficiosas las prácticas sostenibles en la producción de tubos de acero?

Las prácticas sostenibles reducen el impacto ambiental y los costos operativos, brindando a las empresas una ventaja competitiva y cumpliendo con las expectativas de los consumidores.

Tabla de Contenido

- Tecnologías Principales que Impulsan la Eficiencia en Máquinas fabricadoras de tubos de acero

- Tipos de Máquinas fabricadoras de tubos de acero y Sus Aplicaciones Eficientes

- Estrategias de mantenimiento para una productividad sostenible

- Innovaciones Redefiniendo Estándares de Fabricación

-

Sección de Preguntas Frecuentes

- ¿Cuál es el papel de la automatización en las máquinas fabricantes de tubos de acero?

- ¿Cómo contribuyen los sistemas de manejo de materiales a la eficiencia operativa?

- ¿Por qué son importantes las máquinas de inducción para tubos de gran diámetro?

- ¿Qué estrategias de mantenimiento ayudan a sostener la productividad en las máquinas fabricantes de tubos de acero?

- ¿Cómo son beneficiosas las prácticas sostenibles en la producción de tubos de acero?