La creciente demanda de componentes de ingeniería de precisión en la industria automotriz ha transformado significativamente los procesos de fabricación, en particular en los sistemas de producción de tuberías. Los fabricantes de automóviles modernos requieren equipos especializados que ofrezcan una calidad constante, una mayor eficiencia y un rendimiento fiable en diversos entornos de producción. Una máquina para fabricar tubos de acero al carbono es la piedra angular de la fabricación contemporánea de tubos para la industria automotriz, ofreciendo capacidades avanzadas que cumplen con los estrictos estándares de la industria, manteniendo la rentabilidad y la flexibilidad operativa.

Comprender las características esenciales de los equipos avanzados de fabricación de tuberías permite a los fabricantes tomar decisiones informadas que impactan directamente la eficiencia de la producción y la calidad del producto. Estos sofisticados sistemas integran tecnología de vanguardia con principios de ingeniería probados para ofrecer resultados excepcionales en aplicaciones automotrices. La evolución de la tecnología de fabricación de tuberías ha introducido numerosas innovaciones que abordan los desafíos tradicionales de la fabricación, a la vez que abren nuevas posibilidades de personalización y control de precisión.

Sistemas de Automatización y Control Avanzados

Monitoreo Integrado de Procesos

Los sistemas modernos de máquinas para la fabricación de tubos de acero al carbono incorporan sofisticadas funciones de monitorización que rastrean cada aspecto del proceso de producción en tiempo real. Estos avanzados sistemas de monitorización utilizan múltiples sensores ubicados a lo largo de la línea de fabricación para recopilar datos sobre variaciones de temperatura, caudales de material, parámetros de soldadura y precisión dimensional. La integración de algoritmos de inteligencia artificial permite la programación de mantenimiento predictivo, lo que reduce las paradas inesperadas y optimiza la eficiencia general del equipo.

El completo marco de recopilación de datos permite a los operadores identificar posibles problemas antes de que afecten la calidad o la eficiencia de la producción. Los paneles avanzados ofrecen una visualización intuitiva de las métricas de rendimiento críticas, lo que facilita la toma de decisiones y la realización de ajustes en los procesos. Este nivel de visibilidad del proceso garantiza una calidad constante del producto, a la vez que minimiza el desperdicio y maximiza el uso de recursos durante todo el ciclo de fabricación.

Controladores Lógicos Programables

Los controladores lógicos programables de última generación conforman el sistema nervioso central de los equipos contemporáneos de fabricación de tuberías, orquestando complejas secuencias de operaciones con precisión de tiempo y coordinación. Estos sofisticados sistemas de control gestionan simultáneamente múltiples parámetros de producción, garantizando un rendimiento óptimo en todas las etapas de fabricación. La integración de interfaces hombre-máquina simplifica la interacción del operador, a la vez que proporciona un acceso completo a las funciones del sistema y a la información de diagnóstico.

Las capacidades avanzadas de programación permiten a los fabricantes almacenar múltiples recetas de producción, lo que permite cambios rápidos entre diferentes especificaciones de tubería sin necesidad de realizar ajustes manuales exhaustivos. Esta flexibilidad resulta especialmente valiosa en aplicaciones automotrices, donde se requieren diversas dimensiones y especificaciones de tubería para diferentes modelos y componentes de vehículos. La naturaleza programable de estos sistemas facilita las iniciativas de mejora continua y la optimización de procesos.

Tecnología de Soldadura de Alta Frecuencia

Parámetros de soldadura de precisión

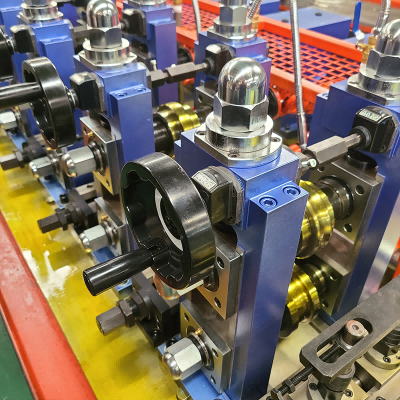

Los sistemas contemporáneos de soldadura de alta frecuencia, integrados en las configuraciones de las máquinas para la fabricación de tubos de acero al carbono, ofrecen una calidad de soldadura excepcional gracias a un control preciso de parámetros y mecanismos de retroalimentación avanzados. Estos sistemas utilizan sofisticados algoritmos de control de potencia que ajustan automáticamente los parámetros de soldadura en función de las propiedades del material, las dimensiones de la tubería y los requisitos de velocidad de producción. El resultado son soldaduras de alta calidad constante que cumplen o incluso superan los estándares de la industria automotriz en cuanto a resistencia y durabilidad.

Las capacidades de soldadura de precisión garantizan una distribución óptima del calor entrante, minimizando las zonas afectadas por el calor y maximizando la penetración de la soldadura y la calidad de la fusión. Los sistemas avanzados de monitoreo de temperatura monitorean continuamente las temperaturas de soldadura, proporcionando información inmediata para ajustar los parámetros cuando sea necesario. Este nivel de control previene defectos comunes de soldadura, como fusión incompleta, penetración excesiva o distorsión térmica, que podrían comprometer la integridad de las tuberías.

Control de soldadura adaptativo

Los sistemas de control de soldadura adaptativos representan un avance significativo en la tecnología de fabricación de tuberías, ya que ajustan automáticamente los parámetros de soldadura en respuesta a cambios en las condiciones del material o las variables de producción. Estos sistemas inteligentes utilizan algoritmos de aprendizaje automático para optimizar el rendimiento de la soldadura basándose en datos históricos y la retroalimentación en tiempo real de múltiples sensores. La naturaleza adaptativa de estos controles garantiza una calidad de soldadura constante, independientemente de las variaciones del material o las condiciones ambientales.

La implementación de la tecnología de control adaptativo reduce significativamente la necesidad de intervención manual del operador, a la vez que mejora la consistencia general de la producción. Estos sistemas pueden compensar las variaciones en las propiedades del material, las fluctuaciones de temperatura y otros factores que tradicionalmente requerían la atención constante del operador. El resultado es una mayor eficiencia de producción y una mayor consistencia de la calidad del producto en ciclos de producción prolongados.

Manipulación y Capacidad de Procesamiento de Materiales

Sistemas automatizados de alimentación de material

Los sistemas avanzados de alimentación de material en las configuraciones modernas de las máquinas para la fabricación de tubos de acero al carbono garantizan un suministro constante de material, minimizando al mismo tiempo los requisitos de manipulación y los posibles riesgos de contaminación. Estos sistemas automatizados incorporan mecanismos de posicionamiento de precisión que mantienen la alineación óptima de las bandas durante todo el proceso de conformado, evitando problemas comunes como la desalineación de los bordes o las variaciones dimensionales. La integración de rodillos de alimentación servoaccionados proporciona un control preciso de la velocidad y la gestión de la tensión para lograr condiciones óptimas de conformado.

Los sofisticados sistemas de manejo de materiales también incluyen funciones automáticas de detección y gestión de empalmes, lo que garantiza una producción continua e ininterrumpida al cambiar las bobinas de material. Los sistemas avanzados de monitorización de empalmes pueden detectar las uniones de material y ajustar automáticamente los parámetros de procesamiento para mantener una calidad constante del producto en todas las ubicaciones de empalme. Esta capacidad resulta especialmente valiosa en entornos de producción de alto volumen donde los cambios de material son frecuentes.

Preparación y acondicionamiento de bordes

Los sistemas integrales de preparación de bordes, integrados en los equipos modernos de fabricación de tuberías, garantizan condiciones óptimas de soldadura mediante operaciones precisas de recorte y acondicionamiento de bordes. Estos sistemas utilizan tecnologías de corte avanzadas para lograr bordes uniformemente limpios y rectos que facilitan operaciones de soldadura de alta calidad. La preparación precisa de los bordes minimiza el riesgo de defectos de soldadura, a la vez que optimiza el uso del material y reduce el desperdicio.

Las capacidades avanzadas de acondicionamiento de bordes incluyen la eliminación de rebabas, la limpieza de superficies y la optimización de la geometría de los bordes para garantizar una preparación óptima de la unión soldada. Estos procesos se controlan y supervisan automáticamente para mantener una calidad de borde constante, independientemente de las variaciones de material o la velocidad de producción. El resultado es una mejor calidad de la soldadura y una reducción de los requisitos de acabado posterior.

Características de control de calidad e inspección

Medición dimensional en línea

Los sofisticados sistemas de medición en línea integrados en las instalaciones de fabricación de tubos de acero al carbono proporcionan un monitoreo continuo de las dimensiones críticas de los tubos durante todo el proceso de producción. Estos avanzados sistemas de medición utilizan tecnología láser, sensores ultrasónicos y técnicas de medición óptica para garantizar la precisión dimensional dentro de las estrictas tolerancias requeridas para aplicaciones automotrices. La capacidad de medición en tiempo real permite realizar correcciones inmediatas del proceso al detectar variaciones dimensionales.

El completo sistema de medición incluye monitoreo de diámetro, verificación del espesor de pared y evaluación de rectitud para garantizar la total conformidad dimensional. Las avanzadas capacidades de registro de datos mantienen registros detallados de producción que facilitan la trazabilidad de la calidad y las iniciativas de mejora continua. Este nivel de control de calidad garantiza que cada tubería cumpla con los requisitos especificados antes de pasar a las siguientes etapas de fabricación.

Integración de pruebas no destructivas

Los sistemas modernos de fabricación de tuberías incorporan avanzadas capacidades de pruebas no destructivas que verifican la integridad de la soldadura sin comprometer la calidad del producto ni la eficiencia de la producción. Estos sofisticados sistemas de prueba utilizan inspección ultrasónica, pruebas de corrientes de Foucault y otras técnicas probadas para detectar posibles defectos de soldadura o inconsistencias en los materiales. La integración de procedimientos de prueba automatizados garantiza una verificación exhaustiva de la calidad, manteniendo al mismo tiempo los requisitos de producción.

Los algoritmos de prueba avanzados analizan automáticamente los resultados de la inspección y proporcionan información inmediata sobre el estado de calidad del producto. Los sistemas de rechazo automatizados eliminan cualquier producto que no cumpla con los estándares de calidad, evitando que los artículos defectuosos lleguen a las etapas posteriores de producción. El enfoque integral de las pruebas garantiza una calidad constante del producto, a la vez que mantiene registros de calidad detallados para fines de trazabilidad.

Flexibilidad de producción y opciones de personalización

Capacidad multidiámetro

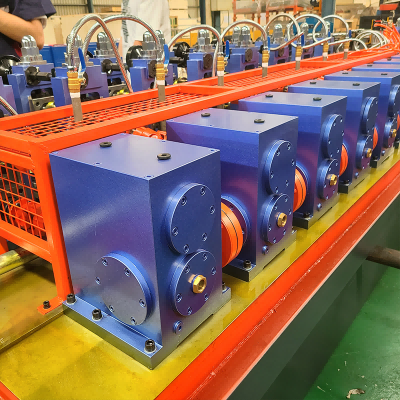

Los sistemas contemporáneos de máquinas para la fabricación de tubos de acero al carbono ofrecen una excepcional flexibilidad de producción gracias a su rápida capacidad de cambio de formato, que se adapta a diversos requisitos de diámetro de tubería sin necesidad de realizar grandes modificaciones en el equipo. Los avanzados diseños de rodillos formadores permiten ajustes rápidos para diferentes tamaños de tubería, mientras que los sofisticados sistemas de control configuran automáticamente los parámetros de procesamiento para una producción óptima de cada especificación de diámetro. Esta flexibilidad resulta esencial en aplicaciones automotrices, donde se requieren múltiples tamaños de tubería para diferentes sistemas del vehículo.

La capacidad multidiámetro va más allá de los simples cambios de tamaño, incluyendo variaciones en el espesor de pared y adaptaciones en la calidad del material, lo que proporciona una completa flexibilidad de producción. Los sistemas de herramientas avanzados facilitan cambios rápidos, manteniendo un control dimensional preciso y estándares de calidad. Esta versatilidad permite a los fabricantes responder rápidamente a las cambiantes demandas del mercado y a los requisitos de los clientes.

Operación de velocidad variable

Los sistemas avanzados de control de velocidad variable permiten velocidades de producción óptimas para diferentes especificaciones de tubería y requisitos de calidad, garantizando la máxima eficiencia y manteniendo una calidad constante del producto. Estos sofisticados sistemas de control ajustan automáticamente las velocidades de producción según las propiedades del material, las dimensiones de la tubería y los requisitos de calidad para optimizar la eficiencia general del equipo. La capacidad de velocidad variable también facilita los procedimientos de arranque y parada graduales que minimizan el desperdicio de material y la tensión del equipo.

La integración de algoritmos inteligentes de control de velocidad garantiza transiciones fluidas entre diferentes velocidades de producción, manteniendo la consistencia de los parámetros del proceso durante los cambios de velocidad. Esta capacidad resulta especialmente valiosa al producir tuberías con diferentes requisitos de calidad o al adaptarse a diferentes requisitos de procesamiento posteriores. El resultado es una eficiencia de producción optimizada y un mejor aprovechamiento de los recursos.

Eficiencia Energética y Consideraciones Ambientales

Sistemas de optimización de energía

Los equipos modernos de fabricación de tuberías incorporan sistemas avanzados de gestión energética que optimizan el consumo energético, manteniendo al mismo tiempo el máximo rendimiento durante toda la producción. Estos sofisticados sistemas monitorizan los patrones de consumo energético y ajustan automáticamente el funcionamiento del equipo para minimizar el desperdicio de energía sin comprometer la calidad ni la eficiencia de la producción. La integración de variadores de frecuencia y controles inteligentes de motores contribuye significativamente a la optimización energética general.

La optimización avanzada de la energía se extiende a todos los componentes del sistema, incluyendo los sistemas de calefacción, los equipos de conformado y los sistemas auxiliares, lo que garantiza una gestión energética integral. Los algoritmos de programación inteligente coordinan el funcionamiento de los equipos para minimizar la demanda máxima de energía, manteniendo al mismo tiempo los requisitos de producción. Este enfoque reduce los costos operativos y, al mismo tiempo, apoya las iniciativas de sostenibilidad ambiental, cada vez más importantes en la fabricación de automóviles.

Tecnologías de reducción de residuos

Sistemas integrales de reducción de residuos integrados en máquina de fabricación de tubos de acero al carbono Las instalaciones minimizan el desperdicio de material y optimizan el uso de recursos durante todo el proceso de fabricación. Estos sistemas avanzados incluyen tecnologías de corte de precisión que minimizan el desperdicio de recortes, sistemas automatizados de recolección y reciclaje de chatarra, y parámetros de procesamiento optimizados que reducen el consumo de material. El enfoque integral para la reducción de desperdicios contribuye a la optimización de costos y a los objetivos de responsabilidad ambiental.

Los sistemas avanzados de recuperación de materiales permiten el reciclaje eficiente de los residuos de proceso, convirtiendo los materiales de desecho en materia prima utilizable para ciclos de producción posteriores. Los algoritmos inteligentes de optimización de procesos analizan continuamente los parámetros de producción para identificar oportunidades para una mayor reducción de residuos sin comprometer la calidad del producto. Este enfoque integral garantiza prácticas de fabricación sostenibles, manteniendo al mismo tiempo unos costes de producción competitivos.

Capacidades de mantenimiento y servicio

Integración de Mantenimiento Predictivo

Los sistemas avanzados de mantenimiento predictivo, integrados en los equipos modernos de fabricación de tuberías, utilizan redes integrales de sensores y análisis sofisticados para identificar posibles problemas en los equipos antes de que afecten las operaciones de producción. Estos sistemas inteligentes monitorean continuamente los parámetros de rendimiento, las señales de vibración, los patrones de temperatura y otros indicadores críticos para predecir las necesidades de mantenimiento con una precisión excepcional. El enfoque de mantenimiento proactivo reduce significativamente las paradas no planificadas y optimiza la asignación de recursos.

La integración de algoritmos de aprendizaje automático permite la mejora continua de la precisión de las predicciones de mantenimiento mediante el análisis de datos históricos de rendimiento y resultados de mantenimiento. Los sistemas avanzados de programación de mantenimiento coordinan automáticamente las actividades de mantenimiento con los requisitos de producción para minimizar las interrupciones operativas. Este enfoque integral garantiza la máxima disponibilidad de los equipos, a la vez que prolonga la vida útil de los componentes y reduce los costos de mantenimiento.

Monitoreo y Soporte Remoto

Los sistemas contemporáneos de máquinas para la fabricación de tubos de acero al carbono incorporan funciones avanzadas de monitorización remota que permiten la evaluación continua del rendimiento y la asistencia técnica de fabricantes de equipos y proveedores de servicios. Estos sofisticados sistemas utilizan redes de comunicación seguras para transmitir datos de rendimiento, información de diagnóstico y parámetros operativos en tiempo real a centros de servicio remotos. La monitorización remota permite una respuesta rápida a problemas técnicos y facilita servicios de soporte proactivos.

Las capacidades avanzadas de soporte remoto incluyen asistencia virtual para la resolución de problemas, ajuste remoto de parámetros y servicios integrales de análisis de rendimiento que optimizan el funcionamiento de los equipos. La integración de tecnologías de realidad aumentada permite a los expertos remotos brindar asesoramiento técnico detallado a los operadores locales, reduciendo los tiempos de respuesta del servicio y mejorando la eficacia de la resolución de problemas. Este completo marco de soporte garantiza el máximo rendimiento de los equipos y minimiza las interrupciones operativas.

Preguntas frecuentes

¿Cuáles son las principales ventajas de las modernas máquinas para fabricar tubos de acero al carbono para aplicaciones automotrices?

Las máquinas modernas para la fabricación de tubos de acero al carbono ofrecen precisión, consistencia y eficiencia excepcionales para aplicaciones automotrices gracias a una automatización avanzada, sofisticados sistemas de control de calidad y capacidades integrales de monitoreo de procesos. Estos sistemas ofrecen una precisión dimensional superior, una calidad de soldadura consistente y un rendimiento confiable que cumple con los estrictos estándares de la industria automotriz, a la vez que proporciona flexibilidad operativa para diversos requisitos de producción.

¿Cómo mejoran los sistemas de soldadura de alta frecuencia la calidad de las tuberías en comparación con los métodos de soldadura tradicionales?

Los sistemas de soldadura de alta frecuencia proporcionan una calidad de soldadura superior mediante un control preciso de parámetros, una distribución óptima del calor entrante y mecanismos de retroalimentación avanzados que garantizan características de penetración y fusión uniformes. Estos sistemas minimizan las zonas afectadas por el calor, reducen los defectos de soldadura y ofrecen una resistencia de soldadura excepcional, manteniendo altas velocidades de producción y una eficiencia energética superior a las técnicas de soldadura convencionales.

¿Qué consideraciones de mantenimiento son importantes para el funcionamiento de la máquina para fabricar tubos de acero al carbono?

El mantenimiento eficaz de las máquinas para la fabricación de tubos de acero al carbono requiere la implementación de programas de mantenimiento predictivo, inspecciones periódicas y procedimientos integrales de mantenimiento preventivo que aborden todos los componentes del sistema. Los sistemas de monitoreo avanzados detectan con anticipación posibles problemas, mientras que la lubricación adecuada, la verificación de la alineación y la programación del reemplazo de componentes garantizan un rendimiento óptimo del equipo y una mayor vida útil.

¿Cómo pueden los fabricantes optimizar la flexibilidad de producción con equipos modernos para la fabricación de tuberías?

La optimización de la flexibilidad de producción implica el uso de sistemas de control avanzados que permiten cambios rápidos entre diferentes especificaciones de tubería, la implementación de capacidades de conformado multidiámetro y el mantenimiento de bibliotecas completas de recetas de producción. La operación a velocidad variable, los procedimientos de configuración automatizados y la optimización inteligente de parámetros garantizan transiciones eficientes entre los diferentes requisitos de producción, manteniendo al mismo tiempo estándares de calidad constantes en todas las operaciones.

Tabla de Contenido

- Sistemas de Automatización y Control Avanzados

- Tecnología de Soldadura de Alta Frecuencia

- Manipulación y Capacidad de Procesamiento de Materiales

- Características de control de calidad e inspección

- Flexibilidad de producción y opciones de personalización

- Eficiencia Energética y Consideraciones Ambientales

- Capacidades de mantenimiento y servicio

-

Preguntas frecuentes

- ¿Cuáles son las principales ventajas de las modernas máquinas para fabricar tubos de acero al carbono para aplicaciones automotrices?

- ¿Cómo mejoran los sistemas de soldadura de alta frecuencia la calidad de las tuberías en comparación con los métodos de soldadura tradicionales?

- ¿Qué consideraciones de mantenimiento son importantes para el funcionamiento de la máquina para fabricar tubos de acero al carbono?

- ¿Cómo pueden los fabricantes optimizar la flexibilidad de producción con equipos modernos para la fabricación de tuberías?