Autoputken valmistuslaitte: Ydinosa- ja toiminta

Nykyisten putkelaitekoneiden olennaiset osat

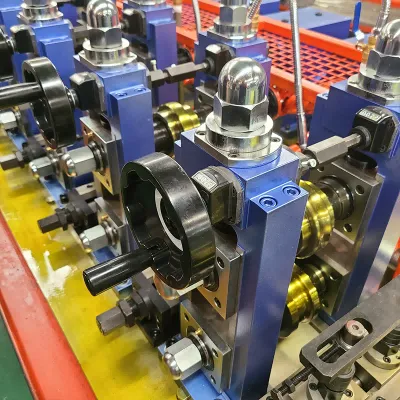

Putkien valmistuksessa käytettävät laitteet koostuvat nykyään useista keskeisistä osista, jotka toimivat yhdessä tehokkuuden varmistamiseksi. Useimmilla asetukset alkavat levityksellä, joka ottaa suuret metallikierukat käyttöön ja syöttää niitä koneeseen juuri oikeassa tahdissa. Seuraavaksi tulee muovausosio, jossa litteistä levyistä taivutetaan pyöreitä muotoja. Tämän jälkeen tulee hitsausasema, jossa yleensä käytetään korkeataajuustekniikoita saumojen liittämiseen, jotta putket eivät vuoda paineessa. Viimeinen vaihe sisältää nopeat jäähdytysjärjestelmät, jotka laskevat lämpötiloja tarpeeksi nopeasti estääkseen vääntymisen ja säilyttääkseen halutut mitat. Ilman että yksikin näistä osista toimii oikein, valmistajat kohtaisivat vaikeuksia putkien tuottamisessa tasaisesti eräiden välillä, mikä selittää miksi jokainen komponentti on niin tärkeä oikeissa käyttöolosuhteissa.

Tietokoneohjatut järjestelmät ovat tulleet erittäin tärkeiksi tarkkuuden ja tuotannon parantamisessa liittyessä putkien valmistuksen laitteisiin. Nykyään CNC- eli tietokoneohjattu numeriohjaus -tekniikka varmistaa, että kaikki mitat vastaavat tarkasti määriteltyjä arvoja, ilman runsasta käsin tehtyä työtä operaattoreilta, jolloin virheiden määrä vähenee ja materiaalien hukka pienenee. Otetaan esimerkiksi hyvä CNC-järjestelmä, joka säätää automaattisesti kelan avautumisjännitystä ja hitsauspäätteen nopeutta tarvittaessa käytössä olevan metallin mukaan. Tällaiset automaattiset toiminnot pitävät tuotannon vakaana, mikä selittää miksi monet tehtaat eri toimialoilla sijoittavat jatkuvasti uusiin koneisiin, joissa on tällaiset älykkäät teknologiat.

Uusimmat teknologiset edistysaskelet muuttavat todella peliä putkien tuotantonopeuden suhteen ja vähentävät materiaalihukkaa laajasti. Uudet materiaalit yhdistettynä paremmin suunniteltuihin koneisiin tarkoittavat, että nykyiset putkien valmistajat toimivat huomattavasti tehokkaammin vanhojen laitteiden ohella. Tehtaat raportoivat saavansa selvästi enemmän tuotantoa koneiltaan nykyään, samalla kun käytetään selvästi vähemmän raaka-ainetta, mikä tietenkin auttaa liikevoittoa kasvamaan. Katso, mitä tapahtuu esimerkiksi laserhitsaustekniikoissa, jotka vähentävät virheitä, ja älykkäissä valvontajärjestelmissä, jotka havaitsevat ongelmat ennen kuin ne kasvavat suuriksi ongelmiksi. Tällaiset parannukset eivät ole vain pieniä päivityksiä vaan todellisia pelinmuuttajia valmistajille, jotka yrittävät pysyä kilpailukykyisinä kovilla markkinoilla.

Perusvirta: Keraukasta valmiiksi putkiksi

Putkien valmistaminen raakateräskuulista on itse asiassa melko monimutkainen prosessi, jossa on useita tärkeitä vaiheita. Ensimmäiseksi kelan purkaminen on useimmiten melko sulavaa, vaikka operaattoreiden on valvottava, ettei tähän vaiheeseen synny minkilöitä tai taivutuksia. Kelan purkamisen jälkeen materiaali leikataan tiettyihin pituuksiin riippuen siitä, mitä tuotanto vaatii. Sitten tulee muovausvaihe, jossa alkaa olla mielenkiintoista, koska metalli alkaa saada tuttua putkimaista muotoa tarkkojen mittausten mukaan. Hitsaus on luultavasti yksi kriittisimmistä osista tässä. Käytämme yleensä saumanhitsausmenetelmiä, koska ne tuottavat vahvempia liitoksia putkien osien välille. Lopuksi on jäähdytysvaihe, joka kiinnittää kaiken paikalleen. Nopea lämpötilan lasku varmistaa paitsi sen, että hitsi pysyy ehjana, myös antaa valmiille putkelle sen lopullisen muodon ja lujuusominaisuudet.

Laadunvalvonta tapahtuu jokaisessa vaiheessa putkien valmistuksen aikana varmistaakseen, että tuotteet täyttävät teollisuuden odotukset. Valmistusvaiheessa esimerkiksi valtaosa putkista mitataan huolellisesti ja niille tehdään erityisiä kokeita, jotka eivät vaurioita niitä, mutta löytävät ongelmia, kuten murtumia tai epäjohdonmukaisuuksia. Hitsauksessa työntekijät seuraavat tätä vaihetta erityisen tarkasti, sillä heikot hitsit tarkoittavat heikompia yhteyksiä myöhemmin. Näillä tiukoilla laadunvalvonnan toimenpiteillä yritykset voivat valmistaa kestävämpiä ja tehokkaampia putkia eri työsovelluksiin, joissa turvallisuus on ensisijainen asia. Monet tehtaat ovat huomanneet, että näiden protokollien noudattaminen pitää asiakkaat tyytyväisinä ja säästää pitkässä juoksussa rahaa vähentämällä vikojen esiintymistä kentällä.

Uusimmat kehityssävyt kone teknologiassa tekevät isoja eroja siinä, kuinka nopeasti putkia valmistetaan ja kuinka tehokkaasti tehdasprosessit toimivat yleisesti. Alueen datan mukaan yritykset, joilla on nämä uudet järjestelmät, raportoivat selvästi vähemmän aikaa koneiden välillä, heittävät vähemmän materiaaleja pois valmistuksen aikana ja liikuttavat tuotteita tehokkaammin läpi valmistuslinjojen. Putkien valmistajille, jotka yrittävät pysyä ajan tasalla siinä, mitä asiakkaat haluavat ja milloin he sitä haluavat, tämä tarkoittaa tilausten toimittamista nopeammin ilman, että valmistuskustannukset nousevat kovin paljon. Kilpailijoiden edellä pysyminen on kasvavasti tärkeää, kun markkinat jatkavat kehittymistään valon nopeudella.

Mitä pyörivän vetosuunnistuksen kaareuttaminen automaattisten putkien muotoilussa tarkoittaa

Nykirjojen konfiguraatio tarkkaan kaareuttamiseksi

Pyörreviistoperiaatteella taivettavien putkien tarkat tulokset riippuvat oleellisesti käytettävien työkalujen tyypistä ja niiden asetuksista. Tässä yhteydessä on useita eri tyyppejä olemassa, kuten muottityyppiset työkalut, jotka määrittävät lopullisen muodon, sekä paine- ja pyyhkäisymuotit, jotka vaikuttavat materiaalin liikkeeseen taivelluksen aikana. Näillä erikoistyökaluilla estetään materiaalin liiallinen muodonmuutos putkia muovatessa. Jos valmistajat kuitenkin suunnittelevat muottityökalut väärin, voi esiintyä useita ongelmia, kuten liiallinen jännitys materiaalissa tai epämiellyttävät pinnanvirheet, joita kukaan ei halua nähdä. Metallintyöstöteollisuudessa on havaittu, että parempien muottiasetusten käyttö kannattaa huomattavasti. Näin päästään paitsi tarkempiin ja selkeämpien muotoihin myös nopeampaan ja sulavampaan tuotantoon. Autoteollisuudessa tämän lähestymistavan ansiosta on saavutettu todellisia etuja, kuten vähemmän hylättävää metallijätettä ja osien valmistuksessa saavutetaan tarkemmat mittatoleranssit.

Mandrelin rooli säilyttääkseen putken kokonaisuuden

Tukitangot ovat erittäin tärkeitä putkien säilyttämiseksi ehjinä taivutuksen aikana, erityisesti autoissa ja kuorma-autoissa. Kun putkea taivutetaan ilman riittävää sisäistä tukea, siihen alkaa usein syntyä ongelmia, kuten seinämilleen rypleitä tai se muuttuu pyöreästä soikeaksi. Siksi valmistajat tukeutuvat erilaisiin tukitankotyyppeihin. Pistetukit toimivat hyvin pienemmille putkille, kun taas palloputkia käytetään suurempien putkien kanssa. Materiaalilla on myös merkitystä, sillä teräs reagoi taivutukseen eri tavalla kuin alumiini. Autoalasta tulevien suurten toimittajien raporttien mukaan tukitankojen käyttö taivutusprosessissa tekee metalliputkista kestävämpiä ja parantaa niiden toimintaa rasituksen alaisina. Nykyään taivutuksessa nähdään yhä monimutkaisempia muotoja, koska modernien ajoneuvojen tiukoissa tiloissa on paljon komponentteja. Oikean tukitankoasetelman löytäminen on erittäin tärkeää, jos haluamme pakoputkistojen tai polttoainesyötön kestävän tuhansia kilometrejä vioittumatta odottamatta.

Induktiokaarennus-tekniikka autoteollisuuden valmistuksessa

Lämpötilaprosessi monimutaisille kaarisuhteille

Induktiotaivutus antaa valmistajille todellisen kilpailuedun, kun valmistetaan monimutkaisia kaaria, joita tarvitaan autoteollisuuden putkistojärjestelmiin, melko edistetyn lämmitystekniikan avulla. Tällä menetelmällä operaattorit voivat säätää lämpötilaa erittäin tarkasti koko taivutusprosessin ajan, jolloin metallin lujuus säilyy muovauksen aikana. Lämpö jakautuu tasaisesti putken koko pituudelle, mikä mahdollistaa monimutkaisten muotojen valmistuksen vaurioittamatta materiaalia. Tehtaat, jotka siirtyvät käyttämään induktiotaivutusta, huomaavat usein merkittävän laskun tuotantoaikoihin ja kustannuksiin, sillä materiaalia hukkuu vähemmän. Suuret yritykset ovat osoittaneet, kuinka hyviä nämä lämmöllä tehdyn taivutuksen tulokset ovat perinteisiin menetelmiin verrattuna, sillä hylkäysprosentti on selvästi alhaisempi ja käyttökustannukset ovat pienemmät.

Jäähdytysjärjestelmät materiaalin säilyttämiseksi

Kun induktokaa on tehty, oikea jäähdytys tulee todella tärkeäksi sen varmistamiseksi, että auton putket pysyvät vahvoina ja näyttävät hyviltä ulospäin. Valmistajat käyttävät tyypillisesti erilaisia jäähdytysmenetelmiä nykyään – jotkut vain antavat niiden jäähtyä luonnollisesti ilmassa kun taas toiset suihkuttavat vettä suoraan kuumiin metallipintoihin. Tämän toimenpiteen pääasiallinen tavoite on saada lämpötila laskemaan vähitellen, jotta ei synny sisäisiä jännitteitä, jotka voisivat aiheuttaa murtumia myöhemmin, kun putkia käytetään käytännössä. Lämpötilan säädön oikein tekeminen tekee kaiken erotuksen siinä, kuinka kauan nämä komponentit kestävät ennen kuin niiden vaihto on tarpeen. Olemme nähneet käytännön todisteita tuotantolinjoilta, joissa paremmat jäähdytyspraktiikat ovat vähentäneet vikoja noin 30 %:lla, mikä tarkoittaa vähemmän päänsärkyä tehtaan päälliköille, jotka kohtaavat odottamattomia pysäyksiä kokoonpano-operaatioiden aikana.

CNC-valvontajärjestelmät modernissa putkien valmistuksessa

Ohjelmointiparametrit automobiilikäyttöön

CNC-ohjausjärjestelmillä on tärkeä rooli nykypäivän putkistojen valmistustyössä, erityisesti autoteollisuudessa. Näillä järjestelmillä operaattorit voivat asettaa tärkeitä asetuksia, kuten leikkausnopeuksia, materiaalin syöttönopeuksia ja kokonaiskierron kestoa, jotka auttavat hiontaan valmistusprosessia. CNC-koneiden tarkkuustaso takaa sen, että putket ovat johdonmukaisesti hyvää laatua, mikä on erittäin tärkeää autojen osien valmistuksessa, jossa jopa pienetkin toleranssit ovat merkityksellisiä. Vähäisempi tarve jatkuvaan käsinkorjaamiseen tekee koko toiminnasta myös toistettavamman, ja auttaa näin liikkeitä täyttämään tiukat teollisuusvaatimukset ongelmitta. Teollisuusraporteissa on osoitettu, että liikkeet, jotka siirtyvät CNC-asetuksiin, näkevät virhemäärien romahtavan merkittävästi verrattuna vanhoihin valmistustekniikoihin. Vähemmät virheet tarkoittavat säästöä hylättyjen materiaalien osalta ja parempaa tuotteiden yhtenäisyyttä eri erien välillä, mikä antaa valmistajille kilpailuedun autoteollisuuden markkinoilla.

Virhekorjausmekanismit

Modernien CNC-ohjausjärjestelmien mukana tulee varsin vaikuttavia virheiden korjausominaisuuksia, jotka tekevät eron putkien valmistuksessa. Ne valvovat prosessia jatkuvasti reaaliaikaisen valvonnan ja takaisinmukautusmekanismien avulla ja havaitsevat ongelmat heti, kun ne tapahtuvat, jotta tarvittavat säädöt voidaan tehdä paikan päältä. Eräiden välillä säilyttäminen yhtenäisenä ja hukkamateriaalin vähentäminen ovat tärkeitä syitä, miksi näihin järjestelmiin kannattaa satsata. Kun virheet korjataan automaattisesti eikä odoteta, että joku huomaisi ne myöhemmin, tehtaat säästävät rahaa raaka-aineisiin ja laitteet pysyvät toiminnassa pidempään ennen kuin tarvitaan pysäyksiä korjauksia varten. Teollisuuden tiedot osoittavat, että valmistajat, jotka ottavat käyttöön näitä edistyneitä CNC-järjestelmiä, saavat yleensä merkittäviä kustannusleikkauksia pitkäaikaisesti. Vähemmän romua tarkoittaa pienempiä kustannuksia ja nopeammat tuotantosyklien lyhentämät aikaa suoraan yritysten kannattavuuteen, jotka ovat valmiita sijoittamaan hyvään virheiden havaitsemiseen ja korjaamiseen liittyvään teknologiaan CNC-prosessien osalta.

Laadunvarmistus autoteollisuuden putkituotannossa

Ei-ohjottavia testausmenetelmiä

Etu- ja kunnossapitosuoritteet ovat tärkeitä autojen putkistojen luotettavuuden tarkistamisessa. Autoteollisuus käyttää useita eri menetelmiä, kuten ultraäänetestejä ja röntgenkuvauksia, putkien laatua tarkittaessa vahingoittamatta niitä itse tarkastuksessa. Tämä on erittäin tärkeää, koska testit voivat havaita ongelmia sekä putken sisä- että ulkopinnoilla, jotka muuten voisivat jäädä huomaamatta. Useimmat valmistusstandardit sisältävät nykyään tiukkoja vaatimuksia NDT-menetelmien käytölle, mikä on ymmärrettävää, kun otetaan huomioon mitä voi tapahtua, jos putket pettävät ajon aikana. Käytännön kokemukset osoittavat, että yritykset, jotka noudattavat kattavia NDT-käytäntöjä, kohtaavat huomattavasti vähemmän putkivikoja myöhemmin. Autojen turvallisuudesta vastaaville valmistajille tämäntyyppinen testaus ei ole vain suositeltavaa, vaan käytännössä pakollista.

Sovitushakemukset ajoneuvon integroinnille

Toleranssien noudattaminen on erittäin tärkeää valmistettaessa autojen putkia, koska muuten ne eivät yksinkertaisesti istu oikein, kun ne asennetaan autoihin. Toleranssit kertovat valmistajille tarkasti, mitkä mitat ovat hyväksyttäviä ja kuinka paljon jokaiselle mitalle on sallittua vaihteluväliä. Ilman näitä standardeja putket eivät välttämättä linjaudu oikein muiden ajoneuvonjärjestelmän komponenttien kanssa. Alkuperäisten varusteiden valmistajat vaativat näitä standardeja, koska huonolaatuiset putket voivat todella haitata auton toimintaa. Tutkimuksia on tehty, ja ne osoittavat, että kun yritykset noudattavat tiukasti näitä toleransseja, ajoneuvot kestävät pidempään ja niiden suorituskyky on parempaa. Useimmat automerkkien valmistajat tuntevat tämän niin hyvin, että he pitävät putkien valmistuksen sisällä näillä rajoilla, vaikka se joskus maksaisikin hieman enemmän alun perin. Loppujen lopuksi kukaan ei halua käsitellä takuukutsuja tai asiakasvalituksia viallisten asennusten vuoksi.

Materiaalivalinta autoteollisuuden putkien valmistuksessa

Korkean voiman teräs vs alumiinileikit

Autoteollisuuden putkien valmistukseen käytettävien materiaalien valinnassa on harkittava kovaa terästä ja alumiiniseoksia vastaan. Teräs on edelleen monien valmistajien ensisijainen valinta, koska se kestää hyvin rasitusta ja pitää tuotantokustannukset alhaisina, erityisesti tärkeää osille, joissa vaaditaan maksimaalista rakenteellista lujuutta. Alumiini kertoo kuitenkin eri tarinan. Sen kevyempi paino auttaa autoja toimimaan tehokkaammin ja vähentää päästöjä, mikä on ollut teollisuudelle tärkeä kehityksen kohde uusien päästömääräysten myötä, jotka ovat leviämässä ympäri maailmaa. Tässä on kuitenkin haittapuolensa: alumiini maksaa enemmän kuin teräs. Teollisuuskokeet osoittavat, että alumiiniputkia käyttävät ajoneuvot kuluttavat yleensä noin 5–8 % vähemmän polttoainetta kuin teräsputkiset vastaavat, vailla vaikutusta kolariturvallisuuteen tai yleisiin turvallisuusarviointeihin. Useimmat tehtaat päätyvät valitsemaan sen mukaan, mikä sopii parhaiten heidän projektivaatimuksiinsa, budjettirajoituksiinsa ja kauan aikaa kestäviin huoltotarkastuksiin.

Rostekevyyden vaatimukset

Korrosion kestävyys on yksi tärkeimmistä vaatimuksista autojen putkistossa, erityisesti alueilla, joilla ajoneuvoja altistuu tiepölylle talvikuukausien aikana tai rannikkoalueilla, joissa on suolaveden aiheuttamien vaurioiden vaara. Valmistajat testaavat putkistonsa perusteellisesti ennen käyttöönottoa, ja usein niitä koetellaan suolakauhukammioissa, jotka jäljittelevät vuosien aikana syntyvää ympäristörasitusta muutamassa päivässä. Suojakäsitteet vaihtelevat perinteisistä sinkkipinnoitteista, joita valmistetaan upotusgalvanoinnilla, uusiin polymeeripohjaisiin pinnoitteisiin, jotka muodostavat kosteuden esteen. Tutkimukset osoittavat, että asianmukaisesti käsitellyt putket kestävät huomattavasti pidempään käytössä ja säilyttävät mekaaniset lujuusominaisuutensa paremmin kuin käsittelemättömät putket. Autojen suunnittelijoille, jotka työstävät ajoneuvon teknisiä määrittelyjä, tämän osa-alueen oikea toteutus ei ole vain yhteensopivuutta teollisuuden säädösten kanssa, vaan sillä on suora vaikutus ajoneuvon pitkäaikaiseen luotettavuuteen ja asiakastyytyväisyyteen.

Sovellukset ajoneuvojärjestelmissä

Päästöjärjestelmän valmistus

Auton pakokaasujärjestelmien valmistaminen vaatii huolellista työtaitoa ja kovaa materiaalia, joka kestää käyttöolosuhteet. Useimmat liikkeet alkavat putkien muotoilulla, jonka jälkeen ne hitsataan yhteen ja lisätään viimeistelyjä, jotka suojaavat lämmönvaurioilta ja ruostumiselta ajan kuluessa. Valittaessa materiaaleja ruostumaton teräs erottuu, koska se kestää ääriarvoisia lämpötiloja paremmin kuin muut metallit ja kestää paljon pidempään pakokaasuympäristöissä. Myös autotehtaat ovat kekseliäitä - ajattele urheilullisten autojen tuplakuppijärjestelmiä. Ne näyttävät hyviltä, mutta ne todella auttavat moottoria hengittämään paremmin, mikä tarkoittaa puhtaampaa pakokaasua ja joskus jopa parempaa polttoaineen kulutusta. Kaikki nämä parannukset eivät ole pelkästään ulkonäköä. Valmistajien on täytettävä tiukat päästöstandardit nykyään, joten jokainen pienen muutos ratkaisee, kun pyritään rakentamaan ajoneuvoja, jotka toimivat hyvin ja pysyvät samalla laillisten rajojen sisällä.

Polttaineputken tuotantomenetelmät

Polttolinjaputkien valmistaminen vaatii todella huolellista työtä, koska työssä käsitellään erittäin palavaa materiaalia. Päävaiheisiin kuuluu erityisiä hitsausmenetelmiä, saumattomien putkien valmistus ja runsaasti testausta, jolla varmistetaan kaiken pitävän koossa oikein. Sääntöjen noudattaminen järjestöjen kuten SAE:n mukaan ei ole vain suositeltavaa, vaan välttämätöntä, jotta osat eivät pettisi juuri silloin kun niiden toiminnan varmistamisessa on kaikkein tärkeintä. Todelliset käytännön esimerkit osoittavat mitä valmistajat voivat saavuttaa hyödyntämällä esimerkiksi laserleikkauskoneita ja robottihitsauksen apua. Nämä kehitys menetelmät tuottavat polttolinjoja, jotka tosiasiallisesti toimivat paremmin ja aiheuttavat vähemmän riskejä. Autoteollisuuden kehittymisen tarkastelu osoittaa miksi valmistusprosessien jatkuva kehittäminen on niin tärkeää sekä kuljettajan turvallisuuden että ajoneuvon suorituskyvyn kannalta.

UKK

Mitkä ovat pääasialliset komponentit auton putkivalmistuslaiteessa?

Automoottoripujen valmistuslaite koostuu avainkomponenteista, kuten purkimesta, muotoilusekteistä, liimauksen yksiköstä ja jäähdytysjärjestelmästä. Jokainen näistä on olennainen korkealaatuisia ruppuja varten.

Miten CNC-tekniikka parantaa rippujen valmistusta?

CNC-tekniikka mahdollistaa tarkasti hallinnan valmistusparametreista, mikä vähentää virheitä ja parantaa kokonaisvaltaisesti rippujen valmistuksen tehokkuutta ja laatua.

Mitä materiaaleja käytetään yleensä automoottoripujen valmistuksessa?

Yleisiä materiaaleja ovat korkean vahvuuden teräs ja alumiinileikit, jotka tarjoavat erityisiä etuja, kuten kestovuus tai paino vähennyksellä parempi polttoaineen tehokkuus.

Miksi tuhoamaton testaus on tärkeää automoottoripujen valmistuksessa?

Tuhoamaton testaus varmistaa automoottoripujen eheyden ja turvallisuuden havaitsemalla potentiaaliset puutteet ilman tuotteen vahingoittamista.

Minkä roolin korrosiorkestus näkee automoottoripuissa?

Korrosiokestävyys on ratkaisevan tärkeää varmistaakseen autoteollisuuden putkien pitkäikäisyyden ja luotettavuuden, erityisesti kovissa ympäristöolosuhteissa.

Sisällys

- Autoputken valmistuslaitte: Ydinosa- ja toiminta

- Mitä pyörivän vetosuunnistuksen kaareuttaminen automaattisten putkien muotoilussa tarkoittaa

- Induktiokaarennus-tekniikka autoteollisuuden valmistuksessa

- CNC-valvontajärjestelmät modernissa putkien valmistuksessa

- Laadunvarmistus autoteollisuuden putkituotannossa

- Materiaalivalinta autoteollisuuden putkien valmistuksessa

- Sovellukset ajoneuvojärjestelmissä

-

UKK

- Mitkä ovat pääasialliset komponentit auton putkivalmistuslaiteessa?

- Miten CNC-tekniikka parantaa rippujen valmistusta?

- Mitä materiaaleja käytetään yleensä automoottoripujen valmistuksessa?

- Miksi tuhoamaton testaus on tärkeää automoottoripujen valmistuksessa?

- Minkä roolin korrosiorkestus näkee automoottoripuissa?