Tarkkuus teräksisten putkien valmistaminen edellyttää kehittynyttä koneistoa, joka takaa johdonmukaisen laadun samalla kun se pitää kustannukset hallinnassa. ERW-putkilinja edustaa nykyaikaisen putkivalmistuksen huippua, yhdistäen edistyneen konetekniikan luotettavaan suorituskykyyn täyttääkseen vaativat teollisuusvaatimukset. Nämä erikoistuneet tuotantojärjestelmät ovat muuttaneet valmistajien tapaa lähestyä teräsputkien valmistusta tarjoamalla paremman hallinnan mittojen tarkkuudelle ja materiaaliominaisuuksille. Automaattisten ohjausten ja tarkkuustyökalujen integrointi varmistaa, että jokainen putki täyttää tiukat laaturiippuvuudet samalla kun tuotantotehokkuus maksimoidaan.

ERW-teknologian ymmärtäminen nykyaikaisessa valmistuksessa

Sähkövastuspistokkeen perusteet

Sähkövastuspistehitsaus muodostaa ytimen jokaisessa suorituskykyisessä ERW-putkitehtaassa, käyttäen ohjattua sähkövirtaa metallurgisesti kestävien hitsausten aikaansaamiseksi. Tämä prosessi tuottaa lämpöä sähkövastuksen kautta teräslevyn reunojen kosketuskohdassa, luoden kovetushitsin tarkasti ohjatulla paineella. Teknologia poistaa tarpeen täytemateriaaleille tai suojauskaasuille, mikä tekee siitä ympäristöystävällisen ja kustannustehokkaan valmistusratkaisun. Nykyaikaiset järjestelmät sisältävät kehittyneitä lämpötilan seuranta- ja virtakontrollimekanismeja, jotka takaavat tasaisen hitsin laadun erilaisten materiaalimäärittelyjen yli.

Hitsausprosessi tapahtuu millisekunneissa, ja sen onnistumiseen vaaditaan tarkka ajoitus ja paineen soveltaminen optimaalisen liitoksen saavuttamiseksi. Edistyneet ERW-putkien valmistuskoneet sisältävät digitaalisia ohjausjärjestelmiä, jotka seuraavat ja säätävät hitsausparametreja reaaliaikaisesti kompensoimalla materiaalin paksuuden tai koostumuksen vaihteluita. Tämä automaation taso varmistaa, että jokainen hitsi täyttää tai ylittää alan standardit mekaanisten ominaisuuksien ja kestävyyden osalta. Tuloksena olevat liitokset omaavat vetolujuusominaisuuksia, jotka ovat vertailukelpoisia tai ylittävät perusmateriaalin ominaisuudet, mikä tekee ERW-putkista soveltuvia korkeapainekäyttöön.

Materiaalien käsittelykyvystä

Nykyaikaiset ERW-putkitehtaiden järjestelmät soveltuvat laajaan valikoimaan teräksistä ja teknisistä määrittelystä, alkaen tavallisista hiiliteräksistä korkean lujuuden omaavien seosten ympärille. Materiaalin käsittelymahdollisuudet ulottuvat eri paksuusvaihtoehtoihin, tyypillisesti 0,5 mm:sta 25 mm:iin, riippuen tehtaan konfiguraatiosta ja tarkoitetusta käytöstä. Tämä monipuolisuus mahdollistaa valmistajien palvella erilaisia markkinoita, kuten rakennus-, auto-, huonekalu- ja rakennesuunnittelualoja. Edistyneet materiaalin käsittelyjärjestelmät varmistavat tasaiset syöttönopeudet ja nauhan oikean asennon muovausprosessin ajan.

Laadunvalvontatoimenpiteet, jotka on integroitu modernien puristimien suunnitteluun, sisältävät materiaalien ominaisuuksien ja mittojen jatkuvan valvonnan. Linjaintarkastusjärjestelmät havaitsevat ja korjaavat poikkeamat ennen kuin ne vaikuttavat lopputuotteen laatuun, mikä vähentää hukkaa ja varmistaa johdonmukaiset tuotantotiedot. Erilaisten teräsarvojen käsittely ilman kattavia asetusten muutoksia parantaa tuotantojoustavuutta ja vähentää käyttökatkoja eri tuoteerien välillä. Tämä sopeutuvuus on keskeisen tärkeää valmistajille, jotka palvelevat useita markkina-alueita erilaisilla laatuvaatimuksilla.

Tekniset määritykset ja suorituskykyparametrit

Tuotantokapasiteetti ja nopeudensäätö

Teollisuusluokan ERW-putkien valmistuslinjojen tuotantonopeudet vaihtelevat merkittävästi putken halkaisijan, seinämän paksuuden ja materiaalimäärittelyjen mukaan. Suorituskykyiset järjestelmät saavuttavat tuotantonopeudet yli 100 metriä minuutissa standardisovelluksissa samalla kun ylläpidetään tiukkoja mittojen toleransseja koko prosessin ajan. Taajuusmuuttajat mahdollistavat tarkan nopeuden säädön, jolloin käyttäjät voivat optimoida tuotantonopeudet erityisille materiaaliyhdistelmille ja laatuvaatimuksille. Tuotantonopeuden ja hitsauslaadun välinen suhde edellyttää huolellista tasapainottamista johdonmukaisten tulosten varmistamiseksi.

Modernit jauhomyllyjen suunnittelut sisältävät ennakoivia algoritmeja, jotka säätävät tuotannon parametrejä automaattisesti lähtöaineen ominaisuuksien ja haluttujen tuotantovaatimusten perusteella. Järjestelmät analysoivat historiallista suorituskykydataa optimoidakseen asetukset uusille tuotantosarjoille, vähentäen näin käyttöönottoajan ja materiaalinhukkaa vaihdosten aikana. Reaaliaikaiset seurantamahdollisuudet tarjoavat välittömän palautteen tuotannon tehokkuudesta ja laatumittoista, mahdollistaen ennakoidut säädöt optimaalisen suorituskyvyn ylläpitämiseksi. Teollisuus 4.0 -tekniikoiden integrointi parantaa entisestään tuotannon läpinäkyvyyttä ja ohjausmahdollisuuksia.

Mittatarkkuus ja laadunormit

Vakioitu mittatarkkuus edustaa keskeistä suorituskyvyn indikaattoria kaikille ammattilaisille erw putkien valmistin asennus. Edistyneet muovausasemat käyttävät tarkasti koneistettuja työkaluja, joiden avulla halkaisijan toleranssit säilyvät ±0,1 mm:n sisällä koko tuotantosarjan ajan. Seinämäpaksuuden yhdenmukaisuus saavuttaa tyypillisesti vähemmän kuin ±5 % poikkeamat nimellisarvoista, mikä takaa johdonmukaiset mekaaniset ominaisuudet koko putkiosan pituudella. Näihin tiukkoihin toleransseihin vaaditaan kehittyneitä kalibrointimenetelmiä ja säännöllisiä huoltotoimenpiteitä suorituskykytason ylläpitämiseksi.

Laadunvarmistusjärjestelmät sisältävät useita tarkastuspisteitä tuotantoprosessin aikana, lähtien raaka-aineiden saapumistarkastuksesta ja kattavat lopputuotteen testauksen. Automaattiset mittausjärjestelmät valvovat jatkuvasti kriittisiä mittoja ja varoittavat välittömästi operaattoreita poikkeamista, jotka vaativat huomiota. Tilastolliset prosessinvalvonta-algoritmit seuraavat laadullisia suuntauksia ja ennakoivat mahdollisia ongelmia ennen kuin ne vaikuttavat tuotannon laatuun. Dokumentointijärjestelmät ylläpitävät kattavaa tietoa kaikista laatumittauksista, tukevat jäljitettävyysvaatimuksia ja edistävät jatkuvaa kehitystä.

Valmistusprosessin integraatio ja työnkulku

Kaistan esikäsittely- ja syöttöjärjestelmät

Tehokas nauhan esikäsittely muodostaa perustan onnistuneille ERW-putkitehtaiden toiminnoille, ja siihen kuuluu tarkka reunojen kunnostus ja pinnan esikäsittely, jotta saavutetaan optimaalinen hitsauslaatu. Automaattiset puristimistot pitävät jännitettä tasaisena nauhan syöttämisen aikana muovausosioon, estäen nauhan muodonmuutoksen tai pinnan vaurioitumisen. Reunaleikkaukset poistavat epätasaisuudet ja saasteet, jotka voivat heikentää hitsin tiiviyslaatua, käyttäen korkean tarkkuuden leikkuutyökaluja, jotka on suunniteltu pitkäikäiseksi käytöksi. Nauhan liitäntämahdollisuuden integrointi mahdollistaa jatkuvan tuotannon peräkkäisten kelojen yhdistämisen tuotantokatkoksen välttämiseksi.

Materiaalin seurantajärjestelmät valvovat nauhan sijaintia ja laatua koko valmistusprosessin ajan ja tarjoavat reaaliaikaista palautetta mahdollisista ongelmista, jotka vaativat huomiota. Keruujärjestelmät tasoittavat materiaalivirran vaihteluita, mikä varmistaa tasaiset syöttönopeudet jälkimmäisiin muovausoperaatioihin riippumatta kelan purkunopeuden heilahteluista. Pintasiivousmekanismit poistavat valssauspaloja, öljyjäämiä ja muita epäpuhtauksia, jotka voivat vaikuttaa hitsauslaatuun tai pintakäsittelyvaatimuksiin. Nämä valmisteluvaiheet ovat olennaisia johdonmukaisten tuotantotulosten saavuttamiseksi sekä laadusta johtuvan keskeytysajan vähentämiseksi.

Muovausasemien rakenne ja ohjaus

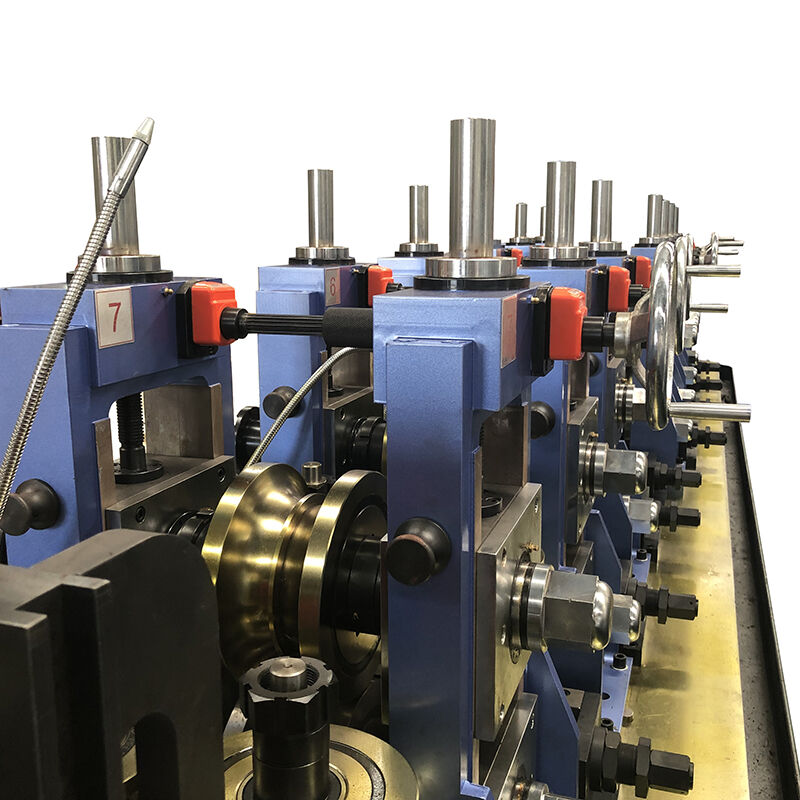

Progressiivinen muovaus on ydinosa ERW-putkiteknologiassa, jossa käytetään useita muovausasemia muovaamaan asteittain litteä nauha tarkoiksi pyöreiksi poikkileikoiksi. Jokainen muovausasema sisältää säädettävät työkalut, jotka soveltuvat eri putkikokoihin millin toiminta-alueella, yleensä kattamaan useita kokoperheitä vähäisillä vaihtovaatimuksilla. Muovausjärjestys noudattaa huolellisesti suunniteltuja profiileja, jotka minimoivat materiaalin rasituksen saavuttaen samalla tavoitemitat ja estävät reunojen taipumisen tai pinnan virheiden syntymisen, mikä voisi heikentää lopullisen tuotteen laatua.

Servo-ohjatut asennussysteemit mahdollistavat muovausrullien tarkan säätämisen tuotannon aikana, jolloin käyttäjät voivat hienosäätää putkien mittoja ilman, että kierukkaa tarvitsee pysäyttää. Voimanvalvontajärjestelmät seuraavat muovauskuormia jokaisessa asemassa ja antavat varoituksen työkalujen kulumisesta tai materiaaliominaisuuksien vaihtelusta, jotka voivat vaikuttaa tuotteen laatuun. Edistyneemmissä kierukkarakenteissa on automaattinen asetuskäytettävyys, joka sijoittaa muovausvälineet perustuen kohdeputken määrityksiin, mikä vähentää asennusaikaa ja minimoimalla käyttäjän osaamistarpeet konfiguraatiomuutoksissa.

Laadunvalvonta ja testausmenetelmät

Linjavalvontateknologiat

Kattava laadunvalvonta alkaa tuotantolinjalle integroiduilla reaaliaikaisilla seurantajärjestelmillä, jotka hyödyntävät edistyneitä anturiteknologioita mitanmuutosten ja pinnan virheiden havaitsemiseksi ERW-putkien valmistusprosessissa. Laser-mittausjärjestelmät seuraavat jatkuvasti putken halkaisijaa, seinämän paksuutta ja soikeutta, tarjoten välittömän palautteen prosessinohjausjärjestelmille havaittujen poikkeamien automaattista korjausta varten. Ultraäänitestaus tarkistaa hitsauksen eheyden keskeyttämättä tuotantovirtaa, varmistaen että jokainen putki täyttää rakenteelliset vaatimukset ennen jälkikäsittelyä tai pakkauksia.

Näköntarkastusjärjestelmät tarkistavat pinnanlaatua ja havaitsevat ulkoisia vikoja, jotka voivat vaikuttaa asiakkaan hyväksyntään tai jälkikäsittelyprosesseihin. Nämä automatisoidut järjestelmät toimivat tuotantonopeuksilla, mikä poistaa tarpeen manuaalisesta tarkastuksesta ja tarjoaa johdonmukaiset arviointikriteerit kaikilla tuotantovuoroilla. Tietojenlokilointitoiminto ylläpitää kattavia tarkastustulosten tietueita, mikä mahdollistaa tuotantotrendien tilastollisen analysoinnin ja parannusmahdollisuuksien tunnistamisen. Integraatio valvonohjelmiin mahdollistaa automaattisen hylkäilyn epästandardista tuotetta samalla kun tuotantojatkuvuus säilytetään.

Testausstandardit ja sertifiointivaatimukset

Modernien kylmämuovattujen putkien valmistuslinjojen on noudatettava lukuisia kansainvälisiä standardeja, jotka koskevat putkien valmistuksen laatua ja suorituskykyominaisuuksia. Testausmenetelmiin kuuluu tyypillisesti mekaanisten ominaisuuksien varmistaminen vetolujuuden, myötörajan ja venymän mittausten avulla, joita suoritetaan edustavista näytteistä jokaisesta tuotantoseriasta. Hydrostaattinen testaus vahvistaa paineenkestävyyden hallituissa olosuhteissa, mikä takaa, että valmiit putket täyttävät määritellyt käyttöpaineen arvot riittävin turvamarginaalein.

Sertifiointivaatimukset edellyttävät usein kolmannen osapuolen vahvistusta laatu- ja testausmenetelmille, erityisesti kriittisten toimialojen sovelluksissa, kuten öljy- ja kaasuteollisuudessa tai rakenteellisessa rakentamisessa. Dokumentaatiojärjestelmät varmistavat täydellisen jäljitettävyyden raaka-ainetodistuksista lopullisiin tarkastustuloksiin asti, ja ne tukevat asiakkaan laatuvaatimuksia sekä säädösten noudattamispakkoja. Testauslaitteiden säännöllinen kalibrointi takaa mittausten tarkkuuden ja luotettavuuden, kun taas testausmenetelmien validointi vahvistaa niihin sovellettavien standardien ja teknisten määritysten noudattamisen.

Sovellukset ja toimialojen vaatimukset

Rakennus- ja rakenteiset sovellukset

Rakennusteollisuus edustaa merkittävää markkinoiden kohderyhmää erw-putkilinjatuotteille, joita käytetään teräsputkia rakenteellisissa kehissä, tukirakenteissa ja arkkitehtonisissa sovelluksissa, joissa vaaditaan tarkkaa mittojen hallintaa ja johdonmukaista laatua. Rakennustyöinsinöörit määrittelevät ERW-putket niiden ennustettavien mekaanisten ominaisuuksien ja kustannustehokkuuden vuoksi verrattuna saumattomiin vaihtoehtoihin, erityisesti sovelluksissa, joissa kohtalaiset paineluokat riittävät. Rakentamismääräykset tunnustavat yhä enemmän ERW-putkien suorituskykyä, mikä laajentaa niiden hyväksyntää kantaviin sovelluksiin, jotka aiemmin rajoitettiin saumattomiin tuotteisiin.

Arkkitehtuurisovellukset edellyttävät erinomaista pintalaadun ja mittojen tarkkuutta, jotka moderni ERW-putkiteknologia tarjoaa helposti edistyneiden muovaus- ja viimeistelyjärjestelmien kautta. Mukautettujen kokojen ja teknisten tietojen tuottamisen mahdollisuus mahdollistaa arkkitehtien ja insinöörien optimoida rakenteelliset suunnittelut täyttäessään samalla esteettiset vaatimukset. Sinkitys yhteensopivuus takaa pitkäaikaisen korroosion kestävyyden ulkokäytössä, kun taas erilaiset pintakäsittelyt soveltuvat monenlaisiin arkkitehtuuripinnoitteisiin ja suojapeitteisiin.

Teollinen ja valmistus käyttö

Teollisuuden alat käyttävät ERW-putkia nesteiden käsittelyjärjestelmissä, pneumatiikka-sovelluksissa ja koneiden rakenteissa, joissa luotettavuus ja kustannustehokkuus ovat olennaisia. Tarkkaa mittojen tarkkuutta, johon saavutetaan tarkkuus ERW-putkien valmistuslinjoilla, tarvitaan tiukkatoleranssisiin asennusoperaatioihin ilman lisäkoneen- tai suuruskäsittelytoimenpiteitä. Lämpökäsittelymahdollisuudet mahdollistavat tuottajille vaadittujen mekaanisten ominaisuuksien saavuttamisen erityissovelluksiin, mukaan lukien parannettu lujuus tai muovattavuuden parantaminen.

Prosessiteollisuus luottaa ERW-putkiin matalan ja keskisuuren paineen nestejärjestelmiin hyödyntäen kustannusedullisuutta verrattuna saumattomiin vaihtoehtoihin samalla kun suorituskykyvaatimukset täyttyvät. Mukautettujen seinämäpaksuusyhdistelmien tuotantokyky mahdollistaa järjestelmän suunnittelun optimoinnin tietyille paine- ja virtausvaatimuksille. Laatutodistusohjelmat tukivat käyttöä säänneltyissä toimialoissa, joissa jäljitettävyys ja suorituskyvyn vahvistaminen ovat pakollisia toiminnallisen hyväksynnän saamiseksi.

Huolto ja toiminnallinen huippuosaaminen

Ennaltaehkäisyisetäytyvien hoitoprogrammat

Onnistunut ERW-putkitehtaan toiminta edellyttää kattavaa ennaltaehkäisevää huoltotoimintaa, joka kohdistuu sekä mekaanisiin komponentteihin että ohjausjärjestelmiin tuotantokyvyn ja tuotevalmiuden ylläpitämiseksi. Tuotannon painomäärän tai käyttötuntien perusteella suunnitellut huoltovälit estävät odottamattomat vikatilanteet samalla kun optimoidaan työkalujen käyttöikää ja järjestelmän suorituskykyä. Voiteluohjelmat hyödyntävät edistyneitä synteettisiä voiteluaineita, jotka on suunniteltu korkean nopeuden ja suuren kuormituksen sovelluksiin, joita nykyaikaiset putkitehtaat tyypillisesti edellyttävät, ja näin laajennetaan komponenttien käyttöikää samalla kun vähennetään huollon tarvetta.

Ennakoiva huoltotekniikka seuraa kriittisiä komponentteja värähtelyanalyysin, lämpökuvauksen ja öljyanalyysiohjelmien avulla havaitsemalla ongelmat jo ennen kuin ne vaikuttavat tuotantotoimintoihin. Nämä teknologiat mahdollistavat kunnon perusteella tehdyn huoltosuunnittelun, joka optimoi resurssien käytön ja minimoii suunnittelemattoman seisokin. Dokumentointijärjestelmät seuraavat huoltotoimenpiteitä ja komponenttien suorituskykyä, tukien jatkuvaa kehitystä sekä optimoimalla varaosavarastotasoa todellisten kulutustottumusten ja vianmoodien perusteella.

Käyttäjien koulutus ja turvallisuusproseduurit

Tehokas toiminta monimutkaisessa erw-putkien valmistuslaitteistossa edellyttää kattavaa käyttäjäkoulutusta, joka kattaa sekä tekniset käyttömenettelyt että turvallisuusprotokollat, jotka ovat välttämättömiä henkilöstön suojelun ja laitteiston säilyttämisen kannalta. Koulutusohjelmat käsittelevät asetukset, laadunvalvontamenetelmät, vianetsintätekniikat ja hätätilaprotokollat, jotka ovat tarpeellisia turvallisille ja tehokkaille tuotantotoiminnoille. Käytännön koulutus, jossa hyödynnetään todellista tuotantolaitteistoa, varmistaa, että käyttäjät kehittävät käytännön taitoja samalla kun ymmärtävät prosessiparametrien ja tuotelaadun välisen suhteen.

Turvallisuusprotokollat kattavat koneiden suojausjärjestelmät, lukitusmerkintämenettelyt ja hätäpysäytysjärjestelyt, jotka on suunniteltu suojamaan henkilökuntaa normaalin käytön ja huoltotoimien aikana. Säännölliset turvallisuustarkastukset varmistavat noudattamista vahvistettuja protokollia vasten samalla tunnistaen parannusmahdollisuuksia turvallisuusjärjestelmissä tai menettelyissä. Jatkuvat koulutusohjelmat pitävät käyttäjät ajan tasalla kehittyvästä teknologiasta ja turvallisuusstandardeista, tukevat sekä sääntelyn noudattamista että toiminnallista erinomaisuutta koko laitoksen elinkaaren ajan.

UKK

Mitkä tekijät määrittävät ERW-putkitehtaan tuotantokapasiteetin

Tuotantokapasiteetti riippuu useista keskeisistä tekijöistä, kuten putken halkaisijan vaihtelusta, seinämäpaksuusmäärittelystä, materiaaliluokasta ja vaaditusta laatuvaatimustasosta. Suurempien halkaisijoiden putket vaativat tyypillisesti hitaampaa tuotantonopeutta muovauksen laadun ylläpitämiseksi, kun taas paksujen seinämien materiaalit saattavat edellyttää hidastettua nopeutta asianmukaisen hitsauksen varmistamiseksi. ERW-putkisturadon rakenne, mukaan lukien muovausasemien määrä ja tehoarvot, vaikuttaa suoraan saavutettaviin maksimituotantonopeuksiin. Edistyneet ohjausjärjestelmät voivat optimoida nopeusasetukset automaattisesti materiaaliominaisuuksien ja tavoitemäärittelyjen perusteella, mikä maksimoi läpimäärän samalla kun laadunormit säilyvät.

Miten ERW-hitsaus eroaa muista putkien valmistusmenetelmistä

ERW-hitsaus tarjoaa merkittäviä etuja kustannustehokkuudessa ja tuotantotehokkuudessa verrattuna saumattoman putkituotannon valmistukseen samalla kun se tarjoaa paremman mittojen hallinnan verrattuna spiraalihitsattuihin vaihtoehtoihin. Prosessi poistaa tarpeen kalliille lävistysoperaatioille, jotka ovat vaadittuja saumattomassa tuotannossa, mikä vähentää sekä energiankulutusta että raaka-aineiden hukkaa. Nykyaikainen ERW-putkilinjan teknologia saavuttaa hitsauslaadun, joka täyttää tai ylittää monet sovellukset, joissa aiemmin vaadittiin saumattomia putkia, laajentaen markkiamahdollisuuksia samalla kun kilpailukykyinen hinnoittelu säilyy. Ympäristöhyödyt sisältävät pienentyneen energiankulutuksen ja muiden hitsattujen putkiprosessien vaatimien hitsauslisäaineiden poistamisen.

Mitkä huoltovaatimukset ovat kriittisiä optimaalista suorituskykyä varten

Kriittisiin huoltokohteisiin kuuluu hitsausjärjestelmien säännöllinen kalibrointi, muovausvälineiden systemaattinen vaihto kulumismallien perusteella ja nopeasti liikkuvien osien kattava voitelu koko puristimen alueella. Hitsauspään huolto on olennaisen tärkeää johdonmukaisen hitsaatun laadun saavuttamiseksi ja edellyttää säännöllistä kunnossapitoa ja vaihtoa tuotannon painomääräohjeiden mukaan. Muovausrullien kunto vaikuttaa suoraan putkilaadun tasoon, ja sitä on seurattava säännöllisten tarkastusten ja mittausmenettelyjen avulla. Ohjausjärjestelmän kalibrointi takaa tarkan prosessiparametrien säädön ja sen tulisi noudattaa valmistajan suosituksia taajuudelle ja menettelyille.

Voivatko modernit ERW-putkipuristimet käsitellä erikoisateräslaatikoita

Nykyajan ERW-putkivalssauslinjat on suunniteltu ottamaan huomioon laajan erikoisuteräslajien valikoiman, kuten korkealujuusisia matalaseosteisia teräksiä, ruostumattomia teräksisiä sekä erilaisia pinnoitettuja materiaaleja, kunhan tehdään asianmukaiset järjestelmämuutokset. Edistyneet hitsausohjaukset mahdollistavat parametrien optimoinnin eri materiaalikoostumuksille, mikä varmistaa riittävän hitsin tunkeutumissyvyyden ja liitoksen lujuuden kaikissa eri teräslajeissa. Joidenkin erikoissovellusten yhteydessä saattaa olla tarpeen lisälaitteita, kuten parannettuja puhdistusjärjestelmiä ruostumattomille teräksille tai muokattuja muovauselementtejä korkealujuusmateriaaleille. Laitteiden valmistajien kanssa käytävä keskustelu auttaa määrittämään tarkat ominaisuudet ja mahdolliset muutostarpeet tietyissä erikoislajiteräsvaatimuksissa.