Ymmärtää modernia teräsputkien valmistusteknologiaa

Valmistusteollisuus on nähnyt merkittäviä edistysaskeleita teräksen valmistusteknologiassa, ja MS-putkien valmistuskoneet ovat olleet tämän kehityksen kärjessä. Nämä edistyneet koneet ovat vallanneet tapaa, jolla valmistajat tuottavat teräsputkia, tarjoten aiemmin saavuttamatonta tarkkuutta, tehokkuutta ja monikäyttöisyyttä. Olitpa pienimuotoinen valmistaja tai suuren teollisen laitoksen johtaja, MS-putkien valmistuskoneen ominaisuuksien ja etujen ymmärtäminen on ratkaisevan tärkeää hyvin perusteltujen investointipäätösten tekemiseksi.

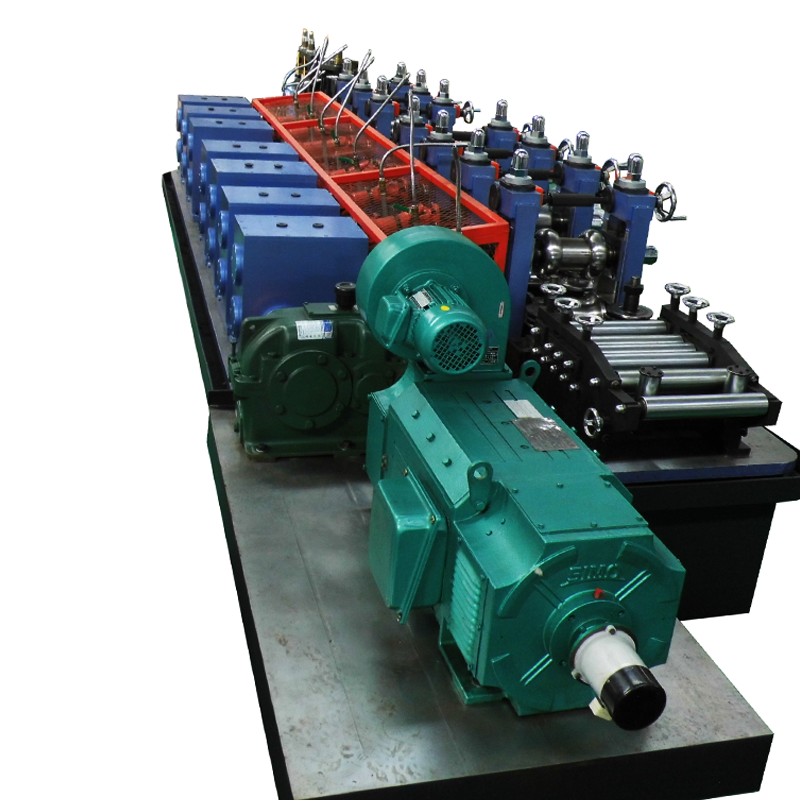

Moderni MS-putkien valmistuskoneiden yhdistävät huippuunsa vietyyn teknologiaan ja robusteihin insinööritieteellisiin periaatteisiin tuottaakseen tasalaatuista korkealaatuista tulostusta. Nämä koneet voivat muuttaa litteitä teräsnauhoja täydellisesti muotoiltuja putkia systemaattisella muovaus-, hitsaus- ja viimeistelyprosessilla. Tekniikka on yhä enemmän saatavilla kaikenkokoisille yrityksille, mikä tekee siitä toimivan vaihtoehdon tuotantokapasiteetin laajentamiseen ja valmistustehokkuuden parantamiseen.

Olennaiset komponentit ja toiminnalliset ominaisuudet

Ydinmekaaniset järjestelmät

MS-putkien valmistuskoneen sydän on sen tarkasti suunnitelluissa mekaanisissa komponenteissa. Muovausosio koostuu useista rullapinnoista, jotka muokkaavat teräslevyn asteittain putkimaiseksi muodoksi. Jokaista rullaa kalibroidaan huolellisesti varmistaakseen tasaisen painejaon ja tarkan mittojen hallinnan. Levyn syöttömekanismi, jossa on edistyneet jännitysjärjestelmät, ylläpitää johdonmukaista materiaalivirtausta koko tuotantoprosessin ajan.

Hitsausasema sisältää huippuunsa kehitetyn teknologian vahvojen ja luotettavien saumojen luomiseen. Nykyaikaiset koneet sisältävät tyypillisesti korkeataajuushitsausjärjestelmiä, jotka tuottavat siistejä ja tehokkaita hitsauksia liiallisen lämmönsyötön ilman. Tämä johtaa parhaisiin liitosten lujuuteen ja vähäiseen valmiin tuotteen vääristymiseen.

Ohjaus- ja automaatiomahdollisuudet

Nykyajan MS-putkien valmistuskoneet sisältävät kehittyneitä ohjausjärjestelmiä, jotka mahdollistavat tarkan parametrien säädön ja valvonnan. Digitaaliset käyttöliittymät antavat käyttäjien säätää tarkasti eri tuotantoprosessin osia, syöttönopeudesta hitsausparametreihin. Automaattiset laadunvalvontajärjestelmät seuraavat jatkuvasti putkien mittoja ja hitsausten laatua varmistaakseen yhtenäisen tuotelaadun.

Edistyneemmissä malleissa on ohjelmoitavia logiikkakontrollereita (PLC), jotka voivat tallentaa useita tuotantoreseptejä, mikä mahdollistaa nopeat siirtymät eri putkimallien välillä. Tämä joustavuus tekee koneesta sopeutuvan vaihteleviin tuotantovaatimuksiin ja asiakastarpeisiin.

Tuotantokapasiteetti ja sovellukset

Kokoalue ja materiaalinyhteensopivuus

MS-putkien valmistuskoneet tarjoavat vaikuttavan monipuolisuuden putkien mittojen ja materiaalimäärittelyjen osalta. Nykyaikaiset järjestelmät voivat yleensä käsitellä putkien halkaisijoita 12 mm:stä 76 mm:ään tai suuremmiksi, ja seinämän paksuudet vaihtelevat 0,5 mm:stä 3 mm:ään. Tämä joustavuus mahdollistaa valmistajille erilaisten markkina-alueiden palvelemisen, huonekalujen valmistuksesta rakenteellisiin sovelluksiin.

Nämä koneet loistavat valssitetun teräksen käsittelyssä, mutta monet mallit voivat myös käsitellä erilaisia ruostumattoman teräksen laatuja ja muita seoksia. Erilaisten materiaalien kanssa työskentely avaa mahdollisuuksia erityisaloilla, kuten autoteollisuuden komponenttien ja teollisuuslaitteiden valmistuksessa.

Tuotannon tehokkuus ja tuloksen laatu

Yksi MS-putkien valmistuskoneen houkuttelevimmista puolista on sen tuotantotehokkuus. Edistyneet mallit voivat saavuttaa linjanopeuden jopa 50 metriä minuutissa, mikä kääntyy huomattaviksi päivittäisiksi tuotantomääräksi. Jatkuvan tuotannon mahdollistaminen yhdessä vähäisten käynnistysaikojen kanssa johtaa huomattavasti korkeampaan tuottavuuteen verrattuna perinteisiin valmistusmenetelmiin.

Laadun tasaisuus on toinen nykyaikaisten putkien valmistuskoneiden tunnusmerkki. Koneisiin integroidut laadunvalvontajärjestelmät, mukaan lukien laser-mittauslaitteet ja ultraäänitestilaitteet, varmistavat, että jokainen putki täyttää määritellyt mitalliset ja rakenteelliset vaatimukset. Tämä luotettavuus vähentää hävikkiä ja uudelleen tehtäviä töitä, edistäen näin kokonaisvaltaista toiminnallista tehokkuutta.

Taloudelliset harkinnat ja ROI-analyysi

Alkuperäinen investointi ja käyttökustannukset

MS-putkien valmistuskoneeseen investoiminen edellyttää huolellista taloudellista suunnittelua. Alkuinvestointiin kuuluu paitsi koneen hinta, myös asennuskustannukset, käyttäjien koulutus ja mahdolliset tilojen muutostyöt. Nykyaikaiset koneet on kuitenkin suunniteltu energiatehokkaiksi ja ne vaativat vähän huoltoa, mikä auttaa kompensoimaan käyttökustannuksia.

Käyttökustannuksiin kuuluu tyypillisesti sähkönkulutus, raaka-aineiden hinnat ja tavallinen huolto. Monet valmistajat huomaavat, että pienentyneet työvoimakustannukset ja parantunut tuotantotehokkuus johtavat suotuisiin yksikkökustannuksiin, erityisesti suurissa tuotantomääriä käsittelevissä toiminnoissa.

Pitkän aikavälin taloudelliset hyödyt

MS-putkien valmistuskoneen pitkän aikavälin taloudelliset edut menevät puhdistettujen tuotantokustannusten rajojen ulkopuolelle. Mahdollisuus ylläpitää tiukkaa laadunvalvontaa vähentää materiaalihukkaa ja asiakkaiden palautuksia. Lisäksi mukavuus valmistaa erikoismalleja antaa valmistajille mahdollisuuden veloittaa korkeampia hintoja erikoistuotteista.

Markkinoiden nopea reagointikyky on toinen merkittävä etu. Tuotantoparametrien nopea säätäminen ja erikokoisten putkien valmistus mahdollistavat valmistajien nopean reagoinnin muuttuviin markkinatarpeisiin, mikä voi avata uusia liiketoimintamahdollisuuksia.

Usein kysytyt kysymykset

Mitä kunnossapitovaatimuksia minun tulisi odottaa MS-putkien valmistuskoneella?

Säännölliseen kunnossapitoon kuuluu yleensä rullien tarkastus ja asennon säätö, hitsausjärjestelmän kalibrointi sekä liikkuvien osien voitelu. Useimmat valmistajat suosittelevat päivittäisiä silmämääräisiä tarkastuksia, viikoittaisia mekaanisia tarkastuksia ja kattavaa neljännesvuosittaista huoltoa optimaalisen suorituskyvyn ja pitkän käyttöiän varmistamiseksi.

Kuinka kauan kestää opettaa käyttäjät MS-putkien valmistuskoneelle?

Peruskäyttäjäkoulutus kestää yleensä 1–2 viikkoa ja kattaa koneen käytön, turvallisuusmenettelyt ja perushäiriöiden korjaamisen. Asetuksen ja huoltotyön henkilöstölle tarkoitettu laajennettu koulutus saattaa vaatia ylimääräisen 2–3 viikon koulutuksen. Monet valmistajat tarjoavat kattavia koulutusohjelmia osana ostopakettia.

Mitkä ovat tilavaatimukset MS-putkien valmistuskoneen asennukseen?

Tyypillinen MS-putkien valmistuskone vaatii vähintään 15–20 metriä pitkän ja 3–4 metriä leveän lattiapinnan, mukaan lukien tila materiaalien käsittelyyn ja valmiin tuotteen varastointiin. Huoltotoimintojen ja apulaitteiden, kuten puristimien ja leikkausjärjestelmien, asentamiseen tulisi varata lisätilaa.