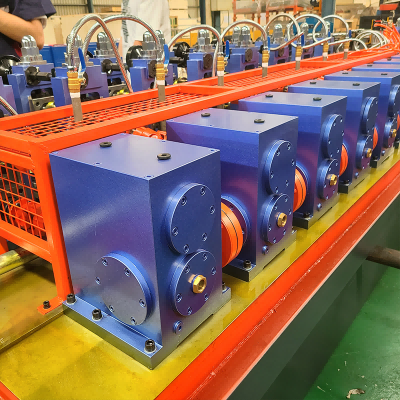

Autoteollisuuden kasvava kysyntä tarkkuuksella suunnitelluille komponenteille on merkittävästi muuttanut valmistusprosesseja, erityisesti putkien tuotantojärjestelmissä. Nykyaikaiset automerkit tarvitsevat erikoislaitteita, jotka tarjoavat johdonmukaista laatua, parannettua tehokkuutta ja luotettavaa suorituskykyä monenlaisissa tuotantoympäristöissä. Hiiliteräksen putkien valmistuskone edustaa nykyaikaisen autoteollisuuden putkien valmistuksen perustaa ja tarjoaa edistyneitä ominaisuuksia, jotka täyttävät tiukat teollisuusstandardit samalla kun ne säilyttävät kustannustehokkuuden ja toiminnallisen joustavuuden.

Edistyneiden putkien valmistuslaitteiden keskeisten ominaisuuksien ymmärtäminen mahdollistaa valmistajien tehdä informoituja päätöksiä, jotka vaikuttavat suoraan tuotantotehokkuuteen ja tuotteiden laatuun. Nämä kehittyneet järjestelmät yhdistävät huippuunsa teknologian todettuihin insinööritieteellisiin periaatteisiin saavuttaakseen erinomaisia tuloksia autoteollisuuden sovelluksissa. Putkien valmistusteknologian kehitys on tuonut mukanaan lukuisia innovaatioita, jotka ratkaisevat perinteisiä valmistushaasteita samalla kun ne avaavat uusia mahdollisuuksia räätälöinnille ja tarkan tason säädölle.

Edistyneet automaatio- ja ohjausjärjestelmät

Integroitu prosessin seuranta

Modernit hiiliteräsputkien valmistuskonejärjestelmät sisältävät kehittyneitä seurantamahdollisuuksia, jotka valvovat tuotantoprosessin jokaista osa-aluetta reaaliaikaisesti. Nämä edistyneet seurantajärjestelmät käyttävät useita antureita, jotka on sijoitettu valmistuslinjalle keräämään tietoa lämpötilan vaihteluista, materiaalivirtauksen nopeuksista, hitsausparametreista ja mittojen tarkkuudesta. Tekoälyalgoritmien integrointi mahdollistaa ennakoivan huoltosuunnittelun, mikä vähentää odottamattomia seisokeja samalla kun optimoidaan kokonaissuorituskykyä.

Laaja tiedonkeruujärjestelmä mahdollistaa operaattoreille mahdollisten ongelmien tunnistamisen ennen kuin ne vaikuttavat tuotannon laatuun tai tehokkuuteen. Edistyneet hallintapaneelit tarjoavat intuitiivisen visualisoinnin keskeisistä suorituskykymetriikoista, mikä mahdollistaa nopeat päätökset ja prosessin säädöt. Tämä prosessin näkyvyys varmistaa johdonmukaisen tuotelaadun samalla kun minimoidaan hävikki ja maksimoidaan resurssien hyödyntäminen koko valmistusprosessin ajan.

Ohjelmoitavat logiikkajärjestelmät

Nykykäsittelyisten putkivalmistuslaitteiden keskushermoston muodostavat huippuunsa kehitetyt ohjelmoitavat logiikkokontrollerit, jotka koordinoivat monimutkaisia toimintosekvenssejä tarkalla ajoituksella ja yhteistyöllä. Nämä edistyneet ohjausjärjestelmät hallinnoivat useita tuotantoparametreja samanaikaisesti varmistaakseen optimaalisen suorituskyvyn kaikilla valmistusvaiheilla. Ihmisen ja koneen välinen käyttöliittymä yksinkertaistaa käyttäjän vuorovaikutusta samalla tarjoten kattavan pääsyn järjestelmätoimintoihin ja diagnostiikkatietoihin.

Edistyneet ohjelmointimahdollisuudet mahdollistavat valmistajille useiden tuotantoreseptien tallentamisen, mikä mahdollistaa nopeat siirtymät eri putkien spesifikaatioiden välillä ilman kattavia manuaalisia säätöjä. Tämä joustavuus osoittautuu erityisen arvokkaaksi automotiviivisissä sovelluksissa, joissa erilaiset putkikoot ja -spesifikaatiot vaaditaan eri ajoneuvomalleille ja komponenteille. Näiden järjestelmien ohjelmoitavuus edistää jatkuvaa parantamista ja prosessioptimointia.

Korkeataajuinen liimauttaminsteeknologia

Tarkkuushitsausparametrit

Nykyajan taajuushitsausjärjestelmät, jotka on integroitu hiiliteräksellä valmistettujen putkien valmistuskoneisiin, tuottavat erinomaisen hitsaalaatun tarkan parametrien ohjauksen ja edistyneiden takaisinkytkentäjärjestelmien avulla. Järjestelmät käyttävät kehittyneitä teho-ohjausalgoritmeja, jotka säätävät automaattisesti hitsausparametreja materiaaliominaisuuksien, putkien mittojen ja tuotantonopeusvaatimusten perusteella. Tämän seurauksena saadaan johdonmukaisesti korkealaatuisia hitsauksia, jotka täyttävät tai ylittävät autoteollisuuden vaatimukset vetolujuudelle ja kestävyydelle.

Tarkan hitsauksen ominaisuudet varmistavat optimaalisen lämmönsyötön jakautumisen, minimoivat lämpöä vaikutetut vyöhykkeet samalla kun maksimoivat hitsaussulamisen ja hitsauslaadun. Edistyneet lämpötilanseurantajärjestelmät seuraavat jatkuvasti hitsauslämpötiloja ja tarjoavat välittömän palautteen tarvittaessa tehtäviä parametrisäädöksiä varten. Tällainen taso ohjausta estää yleiset hitsausvirheet, kuten epätäydellisen sulamisen, liiallisen läpäisevyyden tai lämpövääristymän, jotka voivat heikentää putken eheyttä.

Adaptiivinen hitsausohjaus

Adaptiiviset hitsausohjausjärjestelmät edustavat merkittävää edistystä putkien valmistusteknologiassa, säätäen automaattisesti hitsausparametreja muuttuvien materiaalilähtökohtien tai tuotantomuuttujien mukaan. Näissä älykkäissä järjestelmissä käytetään koneoppimisalgoritmeja optimoimaan hitsausta historiallisen tiedon ja useista antureista saadun reaaliaikaisen palautteen perusteella. Näiden ohjausten adaptiivinen luonne takaa johdonmukaisen hitsaalaatun riippumatta materiaalimuunnelmista tai ympäristöolosuhteista.

Adaptiivisen ohjausteknologian käyttöönotto vähentää merkittävästi tarvetta manuaaliselle operaattorin puuttumiselle samalla parantaen koko tuotannon johdonmukaisuutta. Järjestelmät voivat kompensoida materiaaliominaisuuksien vaihteluita, lämpötilan heilahteluita ja muita tekijöitä, jotka perinteisesti vaativat jatkuvaa operaattorin huomiota. Tuloksena on parantunut tuotantotehokkuus ja entistä tasaisempi tuotevalmiuden laatutaso pitkillä tuotantosarjoilla.

Materiaalinkäsittelyn ja prosessoinnin ominaisuudet

Automaattiset materiaalin syöttöjärjestelmät

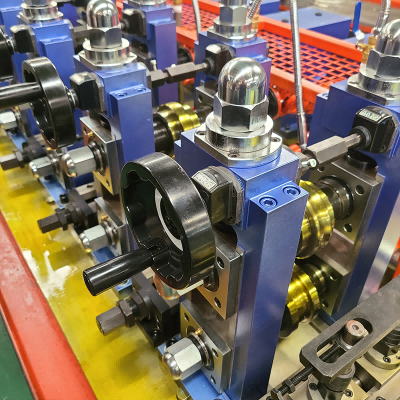

Modernien hiiliteräksiputkien valmistuskoneiden edistyneet materiaalin syöttöjärjestelmät varmistavat johdonmukaisen materiaalin toimituksen vähentäen samalla käsittelytarvetta ja mahdollisia saastumisriskejä. Nämä automatisoidut järjestelmät sisältävät tarkat asennon säätömekanismit, jotka ylläpitävät optimaalista nauhan kohdistusta muovausprosessin ajan, estäen yleisiä ongelmia, kuten reunojen epäkohdistumisen tai mittojen vaihtelut. Servo-ohjattujen syöttörullien integrointi tarjoaa tarkan nopeudensäädön ja jännityksen hallinnan optimaalisia muovausehtoja varten.

Edistyneet materiaalikäsittelyjärjestelmät sisältävät myös automaattisen liitoksen tunnistuksen ja hallinnan, mikä varmistaa saumattoman tuotantokontinuitetin, kun materiaalikelat vaihdetaan. Edistyneet liitosten seurantajärjestelmät voivat havaita materiaaliyhdisteet ja automaattisesti säätää prosessointiparametreja ylläpitääkseen johdonmukaista tuotequalityä liitoskohtien kohdalla. Tämä ominaisuus osoittautuu erityisen arvokkaaksi suurtilavuisten tuotantoympäristöjen yhteydessä, joissa materiaalinvaihdot ovat usein toistuvia.

Reunapreparointi ja ehdollistus

Kattavat reunapreparointijärjestelmät, jotka on integroitu nykyaikaiseen putkien valmistuslaitteistoon, varmistavat optimaaliset hitsausolosuhteet tarkan reunan leikkauksen ja ehdollistuksen avulla. Nämä järjestelmät hyödyntävät edistyksellisiä leikkuuteknologioita saavuttaakseen johdonmukaisesti puhtaat ja suorat reunat, jotka helpottavat korkealaatuista hitsausta. Tarkka reunapreparointi vähentää huomattavasti hitsausvirheiden riskiä samalla kun optimoi materiaalin käytön ja vähentää jätemäärää.

Edistyneet reunojen käsittelyominaisuudet sisältävät kiilan poiston, pinnan puhdistuksen ja reunan geometrian optimoinnin, jotta varmistetaan optimaalinen hitsausliitoksen valmistelu. Nämä prosessit ohjataan ja valvotaan automaattisesti, jotta ylläpidetään johdonmukaista reunalaatua riippumatta materiaalivaihteluista tai tuotantonopeuksista. Tuloksena on parantunut hitsauslaatu ja vähentyneet vaatimukset jälkikäsittelylle hitsauksen jälkeen.

Laadunvalvonta- ja tarkastusominaisuudet

Rivivalvonta mittojen mittaamiseksi

Hiiliteräksisen putkien valmistuskoneisiin integroidut kehittyneet mittausjärjestelmät tarjoavat jatkuvan valvonnan olennaisten putkimittausten osalta koko tuotantoprosessin ajan. Nämä edistyneet mittausjärjestelmät käyttävät laserpohjaista teknologiaa, ultraääniantureita ja optisia mittaustekniikoita varmistaakseen mitallisen tarkkuuden tiukkojen automobiilisovellusten vaatimissa toleransseissa. Reaaliaikainen mittaustoiminto mahdollistaa välittömät prosessikorjaukset, kun mitallisissa vaihteluita havaitaan.

Laajakokonainen mittauskehys sisältää halkaisijan seurannan, seinämäpaksuuden tarkistuksen ja suoruusarvioinnin, jotta taataan täydellinen mitallinen noudattaminen. Edistykselliset tiedontallennusominaisuudet ylläpitävät yksityiskohtaisia tuotantotietoja, jotka helpottavat laadun jäljitettävyyttä ja jatkuvaa kehittämistä. Tämä laadunvalvonnan taso takaa, että jokainen putki täyttää määritellyt vaatimukset ennen siirtymistä seuraaviin valmistusvaiheisiin.

Epätuhoavan testauksen integrointi

Modernit putkien valmistusjärjestelmät sisältävät edistyneitä epätuhoavia testausominaisuuksia, jotka varmentavat hitsauksen eheyden tuotteen laadun tai tuotantotehokkuuden vaarantamatta. Nämä kehittyneet testausjärjestelmät käyttävät ultraäänitarkastusta, virratustestausta ja muita kokeiltuja menetelmiä mahdollisten hitsausvirheiden tai materiaalivirheiden havaitsemiseksi. Automaattisten testausmenettelyjen integrointi varmistaa kattavan laadunvarmistuksen samalla kun ylläpidetään tuotannon läpivirtaustarpeita.

Edistyneet testausalgoritmit analysoivat automaattisesti tarkastustulokset ja antavat välittömän palautteen tuotteen laadun tilasta. Automaattiset hylkäysjärjestelmät poistavat kaikki tuotteet, jotka eivät täytä laaturiiteitä, estäen viallisten tuotteiden etenemisen seuraaviin tuotantovaiheisiin. Kattava testausmenetelmä takaa johdonmukaisen tuotelaadun ja samalla ylläpitää yksityiskohtaisia laaturaportteja jäljitettävyyden varmistamiseksi.

Tuotannon joustavuus ja mukauttamismahdollisuudet

Monihalkaisijainen toiminta

Nykyiset hiiliteräsputkien valmistuskonejärjestelmät tarjoavat erinomaista tuotantojoustavuutta nopeiden vaihtojen kautta, jotka mahdollistavat erilaisten putkikokojen valmistuksen ilman laajaa laitteiston muuttamista. Edistyneet muottipiirustukset mahdollistavat nopeat säädöt eri putkikokoja varten, kun taas kehittyneet ohjausjärjestelmät asettavat käsittelyparametrit automaattisesti optimaalisiksi jokaiselle halkaisijamääritykselle. Tämä joustavuus on olennaisen tärkeää autoteollisuuden sovelluksissa, joissa tarvitaan useita putkikokoja eri ajoneuvosysteemeihin.

Useiden halkaisijoiden ominaisuus ulottuu yksinkertaisista kokomuutoksista seinämän paksuusvaihteluihin ja materiaalilujuuksien huomioon ottamiseen, mikä tarjoaa kattavan tuotantojoustavuuden. Edistyneet työkalujärjestelmät helpottavat nopeita vaihtoja samalla ylläten tarkan mittojen hallinnan ja laatuvaatimukset. Tämä monipuolisuus mahdollistaa valmistajien nopean reagoinnin muuttuviin markkinatarpeisiin ja asiakasvaatimuksiin.

Muuttuva nopeusoperaatio

Edistyneet muuttuvan nopeuden ohjausjärjestelmät mahdollistavat optimaaliset tuotantonopeudet eri putkien spesifikaatioille ja laatuvaatimuksille, varmistaen maksimaalisen tehokkuuden samalla kun ylläpidetään johdonmukaista tuote laatua. Nämä kehittyneet ohjausjärjestelmät säätävät automaattisesti tuotantonopeutta materiaaliominaisuuksien, putkien mittojen ja laatuvaatimusten perusteella optimoidakseen koko laitteiston tehokkuuden. Muuttuvan nopeuden ominaisuus helpottaa myös asteittaista käynnistystä ja pysäytystä, mikä vähentää materiaalihukkaa ja laitteiston rasitusta.

Älykkäiden nopeuden ohjausalgoritmien integrointi takaa sulavat siirtymät eri tuotantonopeuksien välillä samalla kun prosessiparametrit pysyvät johdonmukaisina nopeuden muutosten aikana. Tämä ominaisuus osoittautuu erityisen arvokkaaksi putkia valmistettaessa, joilla on vaihtelevat laatuvaatimukset, tai kun otetaan huomioon erilaiset alavirtasuuntainen käsittelytarpeet. Tuloksena on optimoitu tuotantotehokkuus ja parantunut resurssien käyttö.

Energiatehokkuus ja ympäristönsuojeluun liittyvät kysymykset

Tehon optimointijärjestelmät

Modernit putkien valmistuslaitteet sisältävät edistyneitä tehonhallintajärjestelmiä, jotka optimoivat energiankulutuksen samalla kun ylläpidetään huippusuorituskykyä tuotantoprosessin aikana. Nämä kehittyneet järjestelmät seuraavat sähkönkulutuksen käyttäytymistä ja säätävät laitteiston toimintaa automaattisesti vähentääkseen energiahukkaa ilman, että vaarannetaan tuotannon laatua tai tehokkuutta. Taajuusmuuttajien ja älykkäiden moottoriohjausten integrointi edistää merkittävästi kokonaisvaltaista energiatehokkuutta.

Edistynyt tehon optimointi kattaa kaikki järjestelmän komponentit, mukaan lukien lämmitysjärjestelmät, muottilaitteet ja apujärjestelmät, varmistaen näin kattavan energianhallinnan. Älykkäät aikataulusuunnittelualgoritmit koordinoivat laitteiden toimintaa huipputehon kysynnän minimoimiseksi samalla kun tuotantovaatimukset säilyvät voimassa. Tämä lähestymistapa vähentää käyttökustannuksia ja tukee ympäristöystävällisyyttä, mikä on yhä tärkeämpää autoteollisuuden valmistuksessa.

Jätteen vähentämisteknologiat

Jätteiden vähentämisjärjestelmät hiilivarojenputken valmistuslaitteisto laitteet minimoivat materiaalijätteet ja optimoivat resurssien käytön koko valmistusprosessin ajan. Näihin kehittyneisiin järjestelmiin kuuluvat tarkkuusleikkausteknologiat, jotka vähentävät jätteen vähentämistä, automaattiset romunkeräys- ja kierrätysjärjestelmät sekä optimoidut käsittelyparametrit, jotka vähentävät materiaalien kulutusta. Jätteiden vähentämisen kokonaisvaltainen lähestymistapa tukee sekä kustannusten optimointia että ympäristövastuuta koskevia tavoitteita.

Edistyneet materiaalien hyödyntämisjärjestelmät mahdollistavat prosessijätteiden tehokkaan kierrätyksen, jolloin romumateriaalit muuttuvat uudelleen käytettäviksi raaka-aineeksi myöhempiin tuotantokäyttöjaksoihin. Älykkäät prosessioptimointialgoritmit analysoivat jatkuvasti tuotantoparametreja, jotta voidaan tunnistaa mahdollisuudet vähentää jätteitä entisestään vaarantamatta tuotteen laatua. Tämä kokonaisvaltainen lähestymistapa takaa kestävät valmistuskäytännöt ja samalla kilpailukykyiset tuotantokustannukset.

Huoltokyky ja huolto

Ennakoivan huollon integrointi

Moderniin putkien valmistuslaitteisiin integroidut edistyneet ennakoivat huoltosysteemit hyödyntävät laajaa anturiverkostoa ja kehittyneitä analyyseja mahdollisten laiteongelmien tunnistamiseksi ennen kuin ne vaikuttavat tuotantotoimintoihin. Nämä älykkäät järjestelmät seuraavat jatkuvasti laitteiden suorituskykyparametreja, värähtelymalleja, lämpötilakuviota ja muita kriittisiä indikaattoreita ennustaakseen huoltotarpeet erittäin tarkasti. Toimiva huoltotapa vähentää merkittävästi suunniteltuja seisokkeja samalla kun optimoidaan huoltovarojen kohdentaminen.

Koneoppimisalgoritmien integrointi mahdollistaa huoltokäyttäytymisen ennustetarkkuuden jatkuvan parantamisen historiallisen suorituskyvyn ja huoltotulosten analysoinnin kautta. Edistyneet huoltosuunnittelujärjestelmät koordinoivat automaattisesti huoltotoiminnot tuotantovaatimusten kanssa, jotta operatiivinen häiriö minimoitaisiin. Tämä kattava lähestymistapa takaa maksimaalisen laitteiston saatavuuden samalla kun komponenttien käyttöikää pidennetään ja huoltokustannuksia alennetaan.

Etähäly ja -tuki

Nykyiset hiiliteräksellä valmistettujen putkien valmistuskoneet sisältävät edistyneitä etävalvontamahdollisuuksia, jotka mahdollistavat jatkuvan suorituskyvyn arvioinnin sekä teknisen tuen laitteiden valmistajilta ja palveluntuottajilta. Nämä kehittyneet järjestelmät käyttävät turvallisia tietoliikenneverkkoja lähettääkseen reaaliaikaista suorituskykytietoa, diagnostiikkatietoja ja toiminnallisia parametreja etäpalvelukeskuksiin. Etävalvontamahdollisuus mahdollistaa nopean vastauksen teknisiin ongelmiin samalla kun se helpottaa ennakoivaa huoltoa ja tukea.

Edistyneet etähuoltomahdollisuudet sisältävät virtuaalisen vianetsinnän, etäparametrien säädön ja kattavat suorituskykyanalyysipalvelut, jotka optimoivat laitteiston toimintaa. Lisätyn todellisuuden teknologian integrointi mahdollistaa etäasiantuntijoiden tarjota yksityiskohtaista teknistä ohjausta paikallisille käyttäjille, mikä vähentää huoltopalvelun reagointiaikaa ja parantaa ongelmanratkaisun tehokkuutta. Tämä kattava tukekekehyksen varmistaa maksimaalisen laitteiston suorituskyvyn ja minimoii toiminnalliset häiriöt.

UKK

Mitkä ovat nykyaikaisten automobilisovelluksiin tarkoitettujen hiiliteräksputkien valmistuskoneiden keskeiset edut?

Modernit hiiliteräksellä valmistetut putkien valmistuskoneet tarjoavat erinomaista tarkkuutta, johdonmukaisuutta ja tehokkuutta automaatioalalla edistyneen automaation, kehittyneiden laadunvalvontajärjestelmien ja kattavien prosessinvalvontamahdollisuuksien ansiosta. Nämä järjestelmät tarjoavat huippuluokan mittojen tarkkuutta, johdonmukaisen hitsauslaadun ja luotettavan suorituskyvyn, jotka täyttävät tiukat autoteollisuuden standardit samalla kun ne tarjoavat toiminnallista joustavuutta monenlaisiin tuotantovaatimuksiin.

Kuinka korkeataajuus-hitsausjärjestelmät parantavat putkien laatua perinteisiin hitsausmenetelmiin verrattuna?

Taajuusvastushitsausjärjestelmät tarjoavat erinomaisen hitsaalaatun tarkan parametrien ohjauksen, optimaalisen lämmönsyötön jakautumisen ja edistyneiden takaisinkytkentämekanismien avulla, jotka varmistavat johdonmukaisen hitsaussulamisen ja sulautumisominaisuudet. Nämä järjestelmät minimoivat lämpövaikutuksen alueet, vähentävät hitsausvirheitä ja tuottavat poikkeuksellisen hitsauslujuuden samalla kun säilytetään korkea tuotantonopeus ja energiatehokkuus verrattuna perinteisiin hitsausmenetelmiin.

Mitkä kunnossapitokysymykset ovat tärkeitä hiiliteräksellisten putkien valmistuskoneiden käytössä?

Hiiliteräksisten putkien valmistuskoneiden tehokas kunnossapito edellyttää ennakoivan kunnossapidon ohjelmien toteuttamista, säännöllisiä tarkastustaulukoita ja kattavia ennaltaehkäisevän huollon menettelyjä, jotka kattavat kaikki järjestelmän komponentit. Edistyneet seurantajärjestelmät antavat varoituksen mahdollisista ongelmista jo varhain, kun taas asianmukainen voitelu, asennon tarkistus ja komponenttien vaihtojen aikataulutus varmistavat optimaalisen laitteiston suorituskyvyn ja pidentävät käyttöikää.

Miten valmistajat voivat optimoida tuotantojoustavuutta modernilla putkien valmistuslaitteilla?

Tuotantojoustavuuden optimointiin kuuluu edistyneiden ohjausjärjestelmien hyödyntäminen, joiden avulla voidaan nopeasti vaihtaa eri putkien teknisiin vaatimuksiin, monihalkaisijan muovauskyvyn toteuttaminen sekä kattavien tuotantoreseptikirjastojen ylläpito. Muuttuvan nopeuden toiminta, automatisoidut asetukset ja älykkäästi optimoidut parametrit varmistavat tehokkaat siirtymät eri tuotantovaatimusten välillä samalla kun ylläpidetään johdonmukaisia laatuvaatimuksia kaikissa toiminnoissa.

Sisällys

- Edistyneet automaatio- ja ohjausjärjestelmät

- Korkeataajuinen liimauttaminsteeknologia

- Materiaalinkäsittelyn ja prosessoinnin ominaisuudet

- Laadunvalvonta- ja tarkastusominaisuudet

- Tuotannon joustavuus ja mukauttamismahdollisuudet

- Energiatehokkuus ja ympäristönsuojeluun liittyvät kysymykset

- Huoltokyky ja huolto

-

UKK

- Mitkä ovat nykyaikaisten automobilisovelluksiin tarkoitettujen hiiliteräksputkien valmistuskoneiden keskeiset edut?

- Kuinka korkeataajuus-hitsausjärjestelmät parantavat putkien laatua perinteisiin hitsausmenetelmiin verrattuna?

- Mitkä kunnossapitokysymykset ovat tärkeitä hiiliteräksellisten putkien valmistuskoneiden käytössä?

- Miten valmistajat voivat optimoida tuotantojoustavuutta modernilla putkien valmistuslaitteilla?