Ymmärtää ERW-putkia valmistavien koneiden perustoiminta

Mikä määrittelee ERW-putken valmistusprosessin?

Sähkövastushitsaus, eli ERW lyhyesti, on erittäin tärkeää putkien valmistuksessa, koska se yhdistää nopeuden ja hyvän lopputuloksen. Prosessi alkaa, kun teräslevyt rullataan pyöreiksi muodoiksi erityisellä koneistolla. Muotoilun jälkeen varsinaisessa hitsauksessa käytetään korkeataajuista sähkövirtaa, joka kuumentaa metallireunat sulaen ne yhteen, jolloin muodostuu vahva sauma putken ympärille. Laatu on myös tässä erittäin tärkeää. Hitsausten jälkeen putkia testataan tiukasti vastaamaan standardeja, kuten ASTM-standardeja. Valmistajat tarkistavat kaiken huolellisesti esimerkiksi ultraäänetestauksen avulla. Näillä testeillä voidaan havaita mahdolliset heikot kohdat ennen kuin ongelmia pääsee syntymään, etenkin koska näitä putkia käytetään usein kuljettamaan esimerkiksi raakaa öljyä tai maakaasua paineessa, jolloin jopa pieniäkin virheitä voi olla vaarallisia.

ERW-valmistuksen tehokkuutta edistävät keskeiset komponentit

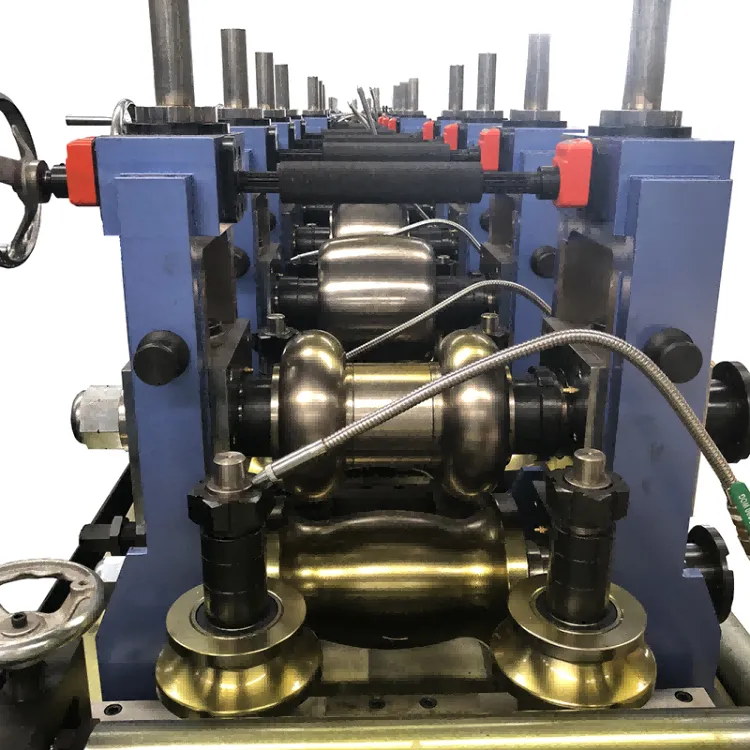

ERW-putken valmistuksen tehokkuus riippuu suurelta osin käytetyn laitteiston tietyistä osista. Tarkastellaan tarkemmin: muovauksessa kapeat teräsnauhat muotoillaan putkiksi rullien avulla. Sen jälkeen hitsauskoneet tekevät tiiviit saumanhitsit korkealla taajuudella. Viimeistelyyn käytetään erityisiä laitteita, joiden tehtävänä on varmistaa valmiin tuotteen laatu. Säännöllinen huoltotoiminta on erittäin tärkeää, jotta kaikki laitteet toimivat moitteettomasti. Yllättävien pysähdysten välttäminen on mahdollista vain tiukalla huoltotoiminnalla. Tuoreet tiedot osoittavat, että automaation lisääminen ERW-linjoihin parantaa tuotantoa keskimäärin 20 prosenttia. Tämä on loogista, koska automaattiset järjestelmät toimivat nopeammin kuin manuaaliset menetelmät ja tuottavat joka kerralla samanlaisen lopputuloksen. Siksi monet valmistajat suosivat nykyään ERW-tekniikkaa. He saavat enemmän tuotantoa vähemmällä kustannuksella ja materiaalia kuluu vähemmän vanhoihin menetelmiin verrattuna.

Miten ERW-putkitehtaat takaavat rakenteellisen eheyden

Saharesistanssihitsaus sauman tasaisuudeksi

Sähkövastushitsaus, eli ERW lyhyesti, on erittäin tärkeää saumojen yhtenäisyyden säilyttämisessä putkien valmistuksessa. Menetelmässä kapeaa teräslevyä käytetään ja siihen johdetaan korkeataajuista sähkövirtaa, kunnes sen reunoille syntyy sulamisreaktio ja ne yhdistyvät. Tämän tuloksena saadaan yksi jatkuva sauma, joka ulottuu putken koko pituudelle ilman minkäänlaisia aukkoja tai heikkouksia. Näiden saumojen tulee kestää todella suuria paineita, mikä tekee niistä erittäin tärkeitä muun muassa öljyputkistoissa ja kaasun siirtolinjoissa, joissa epäonnistuminen ei ole vaihtoehto. Myös moderni ERW-kalusto on kehittynyt ongelmien estämisessä. Useimmissa koneissa on nykyään antureita ja ohjausjärjestelmiä, jotka havaitsevat ongelmia, kuten epäkeskisiä hitsauksia tai kohtia, joissa metalli ei ole oikein liittynyt toisiinsa valmistuksen aikana.

Hitsauslaatu on erityisen tärkeää, kun arvioidaan putkistojen pitkän aikavälin luotettavuutta. ASTM:n ja API:n kaltaiset järjestöt asettavat selkeät vaatimukset ERW-putkille, jotka vaativat saumat, jotka eivät vuota edes kovassa paineessa. Näiden eri vaatimusten ansiosta monet teollisuuden alat valitsevat ERW-putket aina turvallisuusasiat ovat heidän ensisijaisia tavoitteitaan. Lopulta kukaan ei halua putkia, jotka murtuvat normaalien käyttöjännitteiden vuoksi. Tuotantohenkilöstöllä on mielenrauhaa siitä, että järjestelmät eivät pettisi yllättäen hitsausliitosten tasaisen lujuuden ansiosta.

Kylmämuovausmenetelmät ja niiden vaikutus laatuun

Kylmämuovaus ER-putkien valmistuksessa tuo useita etuja, jotka parantavat todella lopullisen tuotteen laatua. Periaatteessa tässä prosessissa teräslevyt muovataan pyöreiksi putkiksi lämmittämättä niitä. Kun lämmön käyttö jää pois, metalli säilyttää suurimman osan alkuperäisistä ominaisuuksistaan. Tämä tarkoittaa sitä, että valmiit putket ovat huomattavasti vahvempia rakenteellisesti ja niiden kestoikä on pidempi. Valmistajat ovat huomanneet, että tämä tekee suuren eron putkien vikaantumisessa käytännön sovelluksissa. Kun lämpöjännitys ei haittaa, materiaaliin kehittyy vähemmän heikkoja kohtia ajan mittaan.

Kylmämuovatut ERW-putket toimivat erittäin hyvin sovelluksissa, joissa kestävyys on ensisijainen tärkeyden mukaan. Infrastruktuuriprojektit ovat esimerkki sovelluksista, joissa putkien tulee kestää raskaita olosuhteita ja toimia korkeassa paineessa. Näitä putkia nähdään kaupunkikehityksen alueilla yleisesti. Kaupunkirakennuksissa asennetuilla putkilla tulee selvitä kaikki vaikeudet, kylmät talvet ja kuumat kesät huolimatta sääolosuhteista, ja ne toimivat luotettavasti vuosi toisensa jälkeen. Näiden putkien kestävyys todellisissa olosuhteissa selittää, miksi niin monen eri alan yritykset luottavat niihin rakenteellisen lujuuden osalta. Rakennusyhtiöt arvostavat erityisesti niiden kykyä vähentää huoltokustannuksia muihin putkivaihtoehtoihin verrattuna.

ERW-putkien valmistusteknologian pääsovellukset

Öljy- ja kaasuputkistojen rakentaminen

ERW-putket ovat erittäin tärkeitä öljy- ja kaasuputkistojen rakentamisessa, koska niillä on joitain erityisiä ominaisuuksia ja vahva rakenne. Useimmat käyttäjät valitsevat ne, koska ne kestävät korkeaa painetta ja niiden kautta voidaan kuljettaa suuria määriä materiaalia, mikä on ehdottoman tärkeää öljy- ja kaasualalla. Otetaan esimerkiksi Keystone Pipeline -hanke, jossa näitä putkia käytettiin laajasti järjestelmässä ylläpitämään rakenteellista eheyttä myös kovimmissa olosuhteissa. Nykyisten markkinatietojen perusteella näyttää siltä, että ERW-putkille on edelleen suurta kysyntää ympäri maailmaa. Tämä johtuu globaalisti kasvavista energian tarpeista ja jatkuvista tutkimustoimista. Periaatteessa ERW-putket ovat edelleen monien putkistohankkeiden ensisijainen ratkaisu eri maanosissa.

Kaupunkien infrastruktuurin kehityshankkeet

ERW-putket ovat tulleet yleiseksi ratkaisuksi kaupunkien infrastruktuurityöissä, erityisesti vesilehtojen ja viemäriputkistojen osalta. Kustannusten säästöt kertyvät ajan kuluessa merkittävästi, sillä nämä putket vaativat vähemmän huoltoa ja ne kestävät paljon kauemmin kuin vaihtoehdot. Siksi monet kaupungit ympäri maailman siirtyvät nyt käyttämään ERW-tekniikkaa. Otetaan esimerkiksi Tokio, jossa vanhat valurautaiset putket on korvattu ERW-teräsputkilla koko kaupunginosissa. Nämä putket kestävät erilaisia maan liikkeitä ja lämpötilan vaihteluja murtumatta tai vuotamatta. Kaupungit, jotka pyrkivät päivittämään vanhentuvia järjestelmiään, huomaavat, että ERW-putkiin sijoittaminen kannattaa pitkäaikaisesti sekä taloudellisesti että ympäristönäkökulmasta.

Edut muihin putkien valmistusmenetelmiin verrattuna

Kustannusvertailu: ERW vs. saumattomien putkien valmistus

Katsomalla hintaeroja ERW- ja saumattomien putkien välillä nähdään heti, että ERW:llä on todellisia säästöetuja. Nämä putket ovat yleensä edullisempia, koska valmistajat eivät tarvitse yhtä paljon raaka-aineita ja tuotantolinjat toimivat tehokkaammin. Sähköisistä vastus hitsausmenetelmä vähentää sekä työvoimatarvetta että energiankulutusta valmistuksen aikana, mikä johtaa halvempaan jokapäiväiseen toimintaan verrattuna saumattomiin vaihtoehtoihin. Joitain tuoreita tutkimuksia viittaa siihen, että ERW-putkien valmistuksen kehittämällä voidaan saada noin 20 %:n säästö tuotantokustannuksissa, vaikka todelliset säästöt vaihtelevat markkinatilanteen mukaan. Useimmat alalla työskentelevät ihmiset kertovat, että ERW säilyy taloudellisesti houkuttelevana pitkäaikaisesti, koska yritykset voivat silti tarjota laadukkaita tuotteita ja pitää hinnat kilpailukykyisinä aloilla, joilla budjettirajoitteet usein määrittävät ostopäätöksiä.

Joustavuus erikoisratkaisuissa ja skaalautuvuudessa

ERW-putkien valmistus tulee erityisesti esiin sen ansiosta, että toimintoja voidaan räätälöidä ja skaalata. Valmistajat voivat melko helposti säätää putkien pituuksia ja kokoja eri projektien tarpeisiin, jolloin räätälöityjä tuotteita voidaan toimittaa ilman tarpeetonta vaivaa. Mielenkiintoista ERW-tehtaissa on niiden kyky sopeutua kysynnän vaihteluun. Kun markkinat heilahtelevat ylös- tai alaspäin, nämä tehtaat voivat nopeasti säätää tuotantoa. Tämä on erityisen tärkeää aloilla, joissa olosuhteet muuttuvat jatkuvasti. Olemme myös käytännössä nähneet tämän toimivan hyvin. Otetaan esimerkiksi isot infrastruktuurihankkeet kasvavissa kaupungeissa. Tuotantovaatimukset muuttuvat siellä joskus yhdessä yössä. ERW-tekniikan joustava sopeutuminen tekee kaiken eron niille yrityksille, jotka tukeutuvat näihin putkiin. Yritykset pysyvät markkinoiden muutosten edellä pettämättä kuitenkaan laatua tai budjettirajoja.

Teknologiset innovaatiot nykyaikaisessa ERW-koneistossa

Automaattiset hitsausjärjestelmät ja tarkka ohjaus

Uusimmat parannukset automaattisessa hitsauksessa ovat todella parantaneet tarkkuutta ERW-putkien valmistuksessa. Näissä automaatiojärjestelmissä on mukana runsaasti edistyneitä sensoreita ja robottikäsivarsia, jotka antavat valmistajille melko tarkan hallinnan jokaisen yksittäisen hitsauskohdan osalta. Tuloksena ovat vahvemmat putket, jotka ovat myös vapaat virheistä, jotka muuten heikentäisivät laatua. Liiketoiminnan näkökulmasta tällainen teknologia vähentää yritysten työvoimakustannuksia ja nopeuttaa tuotantoa merkittävästi. Teollisuudessa kiertävien lukujen mukaan nämä järjestelmät voivat vähentää työvoimatarvetta jopa noin 40 prosentilla. Tämä tarkoittaa, että toiminnot sujuvat yleisesti sulavammin laadunormien tinkimättä.

Kestävät valmistuskäytännöt ERW-tuotannossa

Vihreät initatiivit ovat nyt keskeisessä roolissa ERW-valmistuksessa, kun yhä useammat yritykset käynnistävät ympäristöystävällisiä toimintatapoja laitoksissaan. Jätemäärän vähentäminen on edelleen tärkeää useimmille valmistajille, jotka ovat alkaneet optimoida materiaalien käyttöä samalla kun energiatehokkuutta on parannettu tuotantoprosessien aikana. Useat kehittyneet valmistajat ovat siirtyneet käyttämään kierrätetystä teräksestä valmistettuja raaka-aineita, noudattaen alan suuria toimijoita, jotka tekivät samanlaisia siirtoja useita vuosia sitten. Energiansäästävien laitteiden asennus ei ainoastaan vähennä käyttökustannuksia vaan myös auttaa suojelemaan paikallisia ekosysteemejä. Näillä parannuksilla saavutetaan molemmille osapuolille hyötyä, jossa tehtaat säästävät rahaa sähkö- ja vedenkulutuslaskuissa ja lähialueiden asukkaat hyötyvät teollisuusalueiden päästöjen vähentymisestä.

Laadun varmistaminen ERW-putkien valmistuksessa

Ei-tuhoavat testausprotokollat

NDT-protokollat ovat keskeisessä roolissa varmistaessa ERW-putkien laatustandardien säilyminen. Menetelmiä kuten ultraääntä, röntgenkuvaa ja erilaisia sähkömagneettisia menetelmiä käyttämällä tarkastajat voivat tarkistaa putkien eheyttä tuhoamatta niitä prosessin aikana. Kun nämä testit löytävät ongelmia, kuten ilmakuplia metallin sisällä, vieraita materiaaleja putken rakenteessa tai virheellisiä hitsausliitoksia, ne estävät mahdolliset rikkoutumiset ennen kuin ne tapahtuvat – erityisen tärkeää toimialoilla kuten öljynporauksessa ja kuljetuksessa, joissa onnettomuudet voivat olla katastrofaalisia. Teollisuusraportit osoittavat, että yritykset, jotka noudattavat asianmukaisia NDT-menetelmiä, ovat nähneet vikojen määrän laskeneen dramaattisesti viime vuosina, parantaen merkittävästi sekä turvallisuutta että käyttövarmuutta laajasti. Useimmat valmistajat noudattavat kokeiden suorittamisessa vakiintuneita ohjeita, jotka tarjoavat järjestöt kuten ASTM International ja ISO. Näillä standardeilla on mukanaan sertifiointiprosessit, jotka vahvistavat että ERW-putket täyttävät todella vaaditut spesifikaatiot lujuuden ja kestävyyden osalta. Kunnioittamalla tunnistettuja vertailukohtia luodaan luottamusta asiakkaiden keskuudessa ja annetaan putkien valmistajille kilpailuedun kansainvälisillä markkinoilla, joissa laatuodotukset ovat korkealla tasolla.

Noudattaminen kansainvälisille turvallisuusstandardille

Kansainvälisten turvallisuusstandardien noudattaminen on erittäin tärkeää valmistettaessa ERW-putkia, jos yritykset haluavat tuottaa hyvänlaatuisia tuotteita, jotka myyvät hyvin. Järjestöt kuten ASTM ja ISO asettavat säännöt siitä, miten tuotteet tulee valmistaa, mitä materiaaleja niissä tulee käyttää ja miltä valmiin putken tulee näyttää. Tällainen standardointi antaa ERW-putkien valmistajille painoarvoa globaaleilla markkinoilla, joissa ostajat tietävät, mitä etsivät. Kun valmistajat noudattavat näitä ohjeita, he voivat välttää oikeudellisia seuraamuksia myöhemmin. Lisäksi heidän tuotteensa täyttävät ne tiukat turvallisuusvaatimukset, joita nykyään yleisesti vaaditaan teollisuudessa. Rakennustyömailta öljynjalostamoille kaikki odottavat tiettyä laatua ja turvallisuutta, joten sääntöjen noudattaminen ei ole pelkästään ongelmien välttämistä vaan myös luottamuksen rakentamista asiakkaiden keskuudessa, jotka tarvitsevat luotettavia putkistoratkaisuja.

UKK-osio: ERW-putkien valmistuskoneet

Mikä ERW-tarkoittaa putkien valmistuksessa?

Sähköisellä vastus hitsaus (Electric Resistance Welding, ERW) on putkien valmistusprosessi, jossa korkeataajuista virtaa käytetään teräslevyjen hitsaamiseen vahvoiksi, saumattomiksi putkiksi, takaamaan korkeapainekäytön mahdollisuuden.

Miten ERW vertautuu saumattomien putkien valmistukseen?

ERW-putkien valmistus on kustannustehokkaampaa kuin saumattomien putkien valmistus, koska raaka-ainekustannukset ovat alhaisemmat ja hitsausprosessi on energiatehokkaampi.

Miksi ERW-putkia suositaan öljyn ja kaasun kuljetukseen?

ERW-putket soveltuvat hyvin öljyn ja kaasun kuljetukseen niiden korkean painekestävyyden ja luotettavan hitsauksen ansiosta, mikä takaa toimivuuden vaativissa sovelluksissa.

Mikä tekee kylmämuovauksesta hyödyllisen ERW-valmistuksessa?

Kylmämuovaus parantaa ERW-putkien laatua säilyttämällä teräksen alkuperäiset ominaisuudet, jolloin rakenteellinen lujuus ja kestävyys paranee ilman lämmön aiheuttamaa rasitusta.

Kuinka automatisoidut hitsausjärjestelmät parantavat ERW-putkien valmistusta?

Automatisoidut hitsausjärjestelmät lisäävät tarkkuutta ja vähentävät työkustannuksia käyttämällä robotti- ja anturitekniikkaa, jolloin tuotetaan virheettömiä putkia nopeammin.

Sisällys

- Ymmärtää ERW-putkia valmistavien koneiden perustoiminta

- Miten ERW-putkitehtaat takaavat rakenteellisen eheyden

- ERW-putkien valmistusteknologian pääsovellukset

- Edut muihin putkien valmistusmenetelmiin verrattuna

- Teknologiset innovaatiot nykyaikaisessa ERW-koneistossa

- Laadun varmistaminen ERW-putkien valmistuksessa

- UKK-osio: ERW-putkien valmistuskoneet