Ymmärrä modernin ERW-putkitehtaan teknologiaa

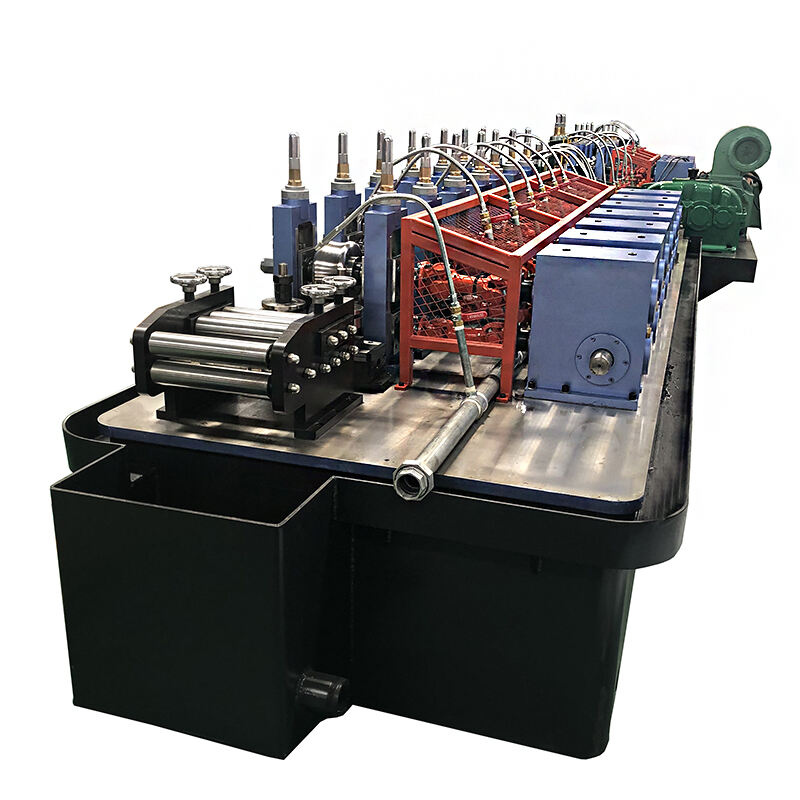

The Sähkövastuhitsaus (ERW) putkitehdas on modernin teollisen valmistuksen kulmakivi, joka edustaa tarkkaa insinööritaitoa ja automatisoitua tuotantokapasiteettia. Nämä edistyneet järjestelmät muuttavat litteitä teräslevyjä korkealaatuisiksi hitsatuiksi putkiksi tarkasti järjestetyn muovauksen, hitsauksen ja viimeistelyn prosessin kautta. ERW-putkitehtaiden teknologia on kehittynyt merkittävästi, tarjoten valmistajille ennennäkemättömän suurta hallintaa, tehokkuutta ja tuotteiden yhtenäisyyttä.

Nykyisten ERW-putkiteosten toiminnassa on mukana huipputeknologian ominaisuuksia, jotka mahdollistavat putkien valmistuksen erinomaisella mittatarkkuudella ja huipputasoisella hitsauslaadulla. Autoteollisuuden komponenteista rakenteellisiin tukeihin ERW-menetelmällä valmistettujen putkien käyttöalue kattaa useita teollisuuden aloja, mikä tekee näiden teosten toiminnasta nykyaikaisen valmistuksen kannalta yhä tärkeämmän.

Ydinkomponentit ja toiminnalliset ominaisuudet

Edistynyt muovausosion suunnittelu

Muovausosio on putkiteoksen Erw putkien valmistin edistää alkuvaihetta ja kriittistä vaihetta putkien valmistuksessa. Nykyaikaisissa teoksissa on tarkasti suunniteltuja muovauskoneita, jotka vähentävät teräslevyn muotoa pyöreäksi profiiliksi. Nämä koneet hyödyntävät kehittyneitä rullasuunnitteluja, jotka minimoivat materiaalin rasituksen ja takaavat yhtenäisen muovauksen eri putkikoot. Uusin muovausmenetelmä sisältää tietokoneohjattuja säätöjärjestelmiä, jotka mahdollistavat nopeat koot vaihdot ja optimaalisen rullan asettamisen.

Edistyneet anturit ja seurantajärjestelmät seuraavat jatkuvasti muokkausprosessia ja tekevät reaaliaikaisia säätöjä tarkkan mittasuunnan säilyttämiseksi. Tämä automaatiotaso takaa yhdenmukaisen laadun ja vähentää asennusaikaa ja materiaalijätteitä tehden ERW-putkisepän tehokkaammaksi ja kustannustehokkaammaksi.

Hitsausjärjestelmän integrointi

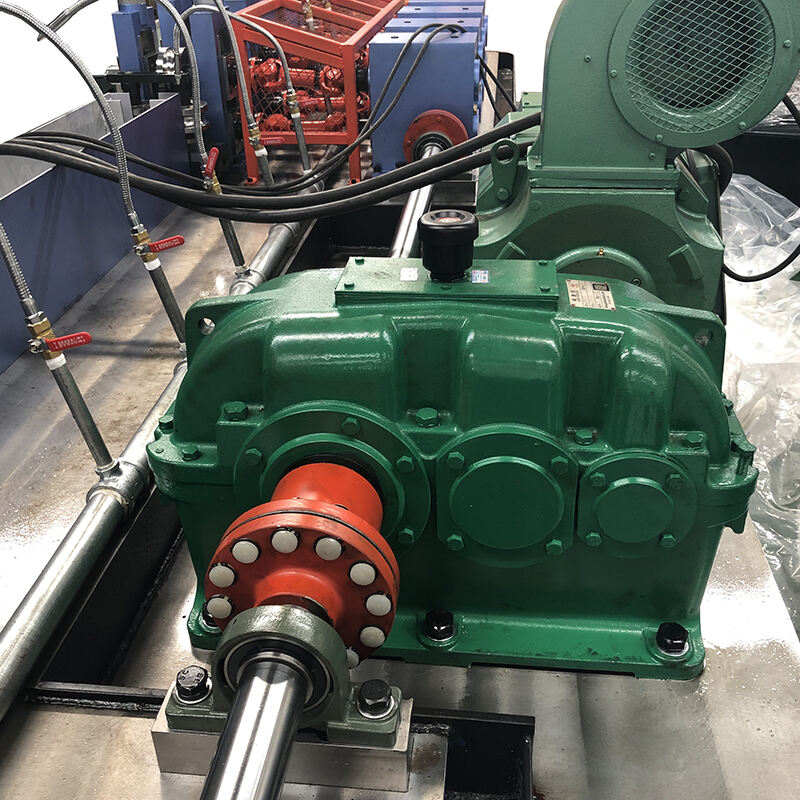

ERW-putkimyllyjen ytimessä on niiden hitsausominaisuudet. Nykyaikaiset järjestelmät käyttävät korkeataajuussuodatin tekniikkaa, joka takaa tarkkan lämpövalvonnan ja huippuluokan hitsauslujuuden. Hitsausosiossa on kehittyneitä virtalähteitä, jotka ylläpitävät yhdenmukaista energianjakelua ja varmistavat yhtenäisen hitsauksen laadun koko tuotannon ajan. Kehittyneet jäähdytysjärjestelmät ohjaavat lämpötilan säätelyä hitsutusprosessin aikana, estäen materiaalin vääristymisen ja säilyttäen ulottuvuuksien vakauden.

Hitsausosiossa integroidut laadunvalvontajärjestelmät käyttävät edistettyjä testausmenetelmiä, kuten ultraääniläpäisyystarkastusta ja pyörrevirtatestausta, varmistaakseen hitsausten eheyden reaaliajassa. Tämä jatkuva valvontamahdollisuus mahdollistaa valmistajille mahdollisten ongelmien tunnistamisen ja korjaamisen ennen kuin ne vaikuttavat tuotteen laatuun.

Tuotantoversaatiilisuus ja materiaalien käsittely

Koot ja koonhallintamahdollisuudet

Modernit ERW-putkiteollisuuden koneet osoittavat huimaa monikäyttöisyyttä tuotantokapasiteetissaan. Nämä järjestelmät pystyvät tyypillisesti käsittelemään laajan alueen putkikokoja, pienistä tarkkuusputkista suurempiin rakenneprofiileihin. Eri kokoisten tuotteiden nopea vaihto mahdollistaa näiden teiden erittäin joustavan soveltamisen vaihteleviin tuotantovaatimuksiin. Edistetyt nopeavaihtojärjestelmät ja automaattiset asetustoiminnot minimoivat tuotantokatkoksia vaihtaessa tuotantoprofiileja.

Nykyisten ERW-putkien valmistuskoneiden tarkkuus ulottuu seinämäpaksuuden säätöön, mikä mahdollistaa putkien valmistuksen tarkkojen määrittelyjen mukaisesti vastaamaan monenlaisten teollisuudenalojen vaatimuksia. Tämä monikäyttövyys tekee ERW-putkien valmistuskoneesta arvokkaan tuotantovälineen valmistajille, jotka toimittavat useille markkinasegmenteille.

Materiaalin käsittelyn parantaminen

Nykyään ERW-putkien valmistuskoneisiin kuuluu kehittyneitä materiaalinkäsittelyjärjestelmiä, jotka takaavat sulavan ja tehokkaan tuotantovirran. Edistyneet syöttöjärjestelmät sisältävät tarkan nauhan ohjauksen ja jännityksen säädön, jotka pitävät materiaalin kohdistuksen optimaalisena muovauksen aikana. Automaattiset materiaalin seurantajärjestelmät valvovat nauhan kulutusta ja ennustavat huoltotarpeita, auttaen tuotannonsuunnittelun optimointia ja vähentämällä odottamattomia pysäyksiä.

Edistyneiden materiaalien käsittelymahdollisuuksien integrointi mahdollistaa näiden laitosyksikoiden käyttämisen eri teräslaatujen ja pinnanlaatujen käsittelyyn, mikä laajentaa niiden käyttömahdollisuuksia. Nykyaikaisissa laitosyksiköissä on usein mukana jatkuva-aikaista käsittelyä, kuten mitoittamista, leikkausta ja päätyjen viimeistelyä, tarjoten kattavia tuotantoratkaisuja.

Laadunvalvonta ja tuotannon hallinta

Edistyneet seurantajärjestelmät

Laadunvalvonnan nykyaikaisissa ERW-putkilaitoksissa tukeutuvat kehittyneisiin valvontajärjestelmiin ja tarkastusjärjestelmiin. Korkean resoluution kamerat ja laser-mittauslaitteet seuraavat jatkuvasti mittojen tarkkuutta ja pinnanlaatua. Nämä järjestelmät tarjoavat reaaliaikaista palautetta käyttäjille ja säätävät automaattisesti tuotanto-ominaisuuksia ylläpitääkseen optimaalista tuotelaatua.

Tietojen keruun ja analysoinnin mahdollisuudet sallivat valmistajien seurata tuotantotrendejä, tunnistaa mahdollisia ongelmia ennen kuin ne kasvavat ongelmiksi ja ylläpitää kattavia laadunvalvontatietoja. Tämä taso mittauksia takaa tuotteiden laadun yhtenäisyyden ja samalla tarjoaa arvokkaita tietoja prosessien kehittämiseen.

Tuotantotehokkuuden ominaisuudet

Nykyiset ERW-putkitehtaan valmistusjärjestelmät sisältävät lukuisia ominaisuuksia, joiden tarkoituksena on maksimoida tuotantotehokkuus. Automaattinen nopeudensäätöjärjestelmä optimoi tehtaan toimintaa materiaalien ominaisuuksien ja tuotespesifikaatioiden perusteella. Älykäs huoltosuunnittelu auttaa estämään odottamattoman tuotantokatkokset ja varmistamaan laitteiden parhaan mahdollisen suorituskyvyn. Energianhallintajärjestelmät seuraavat ja optimoivat sähkönkulutusta, vähentäen käyttökustannuksia samalla kun tuotannon laatu säilyy.

Teollisuuden 4.0 -tekniikoiden integrointi mahdollistaa etäseurannan ja ohjauksen, jolloin valmistajat voivat hallita tuotantoa tehokkaammin ja reagoida nopeasti muuttuviin tarpeisiin. Näillä edistyneillä ominaisuuksilla on merkitystä tuottavuuden parantamisessa ja käyttökustannusten vähentämisessä.

Usein kysytyt kysymykset

Mikä tekee ERW-putkitehtaan edulliseksi muiden putkivalmistusmenetelmien kanssa?

ERW-putkitehtaat tarjoavat useita etuja, kuten korkeammat tuotantonopeudet, parempi mitatarkkuus ja yhtenäisempi hitsauslaatu. Ne tarjoavat myös suuremman joustavuuden koot ja materiaalivaihtoehdot, kun taas energiankulutus ja jäte ovat yleensä vähäisempiä kuin muiden menetelmien kohdalla.

Miten laadunvalvontajärjestelmä ERW-putkitehtaassa varmistaa tuotteen yhtenäisyyden?

Modernit ERW-putkiteollisuuden laitos käyttää useita laatutason valvonnan kerroksia, mukaan lukien hitsauksen reaaliaikainen valvonta, mittojen tarkistus ja pinnanlaadun varmistus. Edistyneet anturit ja testausvälineet seuraavat jatkuvasti valmistusparametreja, kun taas automatisoidut järjestelmät tekevät välittömät säädöt tuotespesifikaatioiden ylläpitämiseksi.

Mitä huoltovaatimuksia on tyypillistä ERW-putkilinjalle?

ERW-putkiteollisuuden laitos vaatii säännöllistä huoltoa muovausrullille, hitsausosille ja leikkuutyökaluille. Nykyaikaisiin järjestelmiin kuuluu ennakoivan huollon ominaisuuksia, jotka seuraavat laitteen kuntoa ja varoittavat operaattoreita mahdollisista ongelmista ennen kuin ne aiheuttavat tuotantohäiriöitä. Mittausjärjestelmien ja tarkastusvälineiden säännöllinen kalibrointi on myös välttämätöntä tuotelaadun ylläpitämiseksi.