coût de l'usine de fabrication de tubes ms

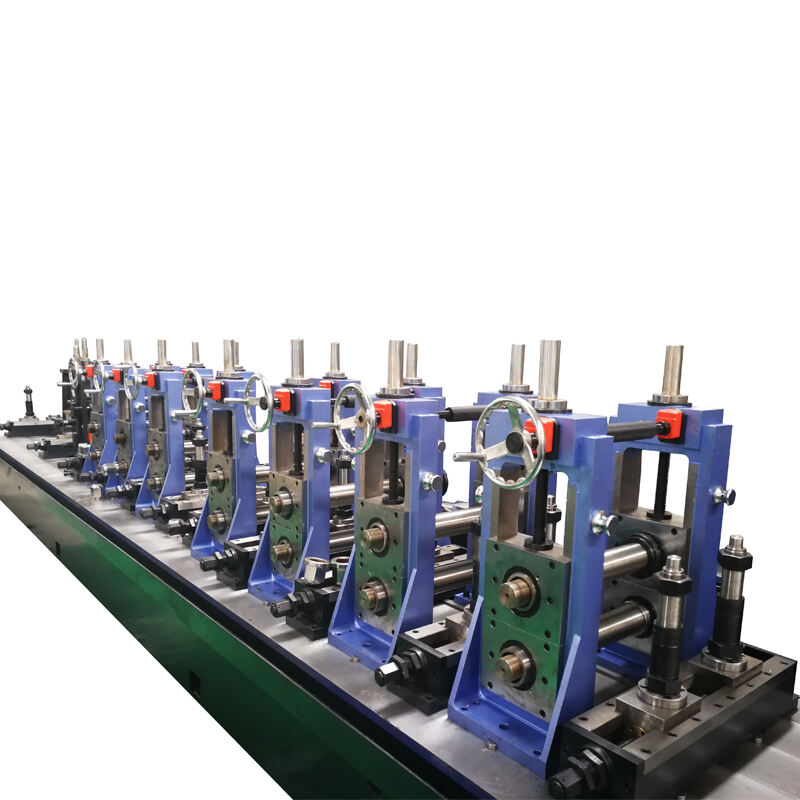

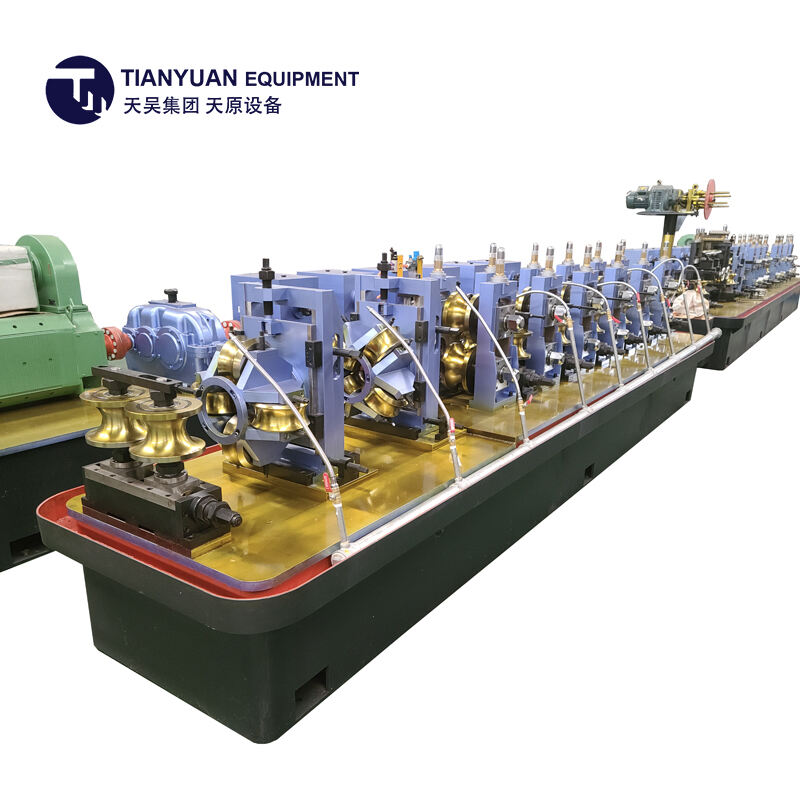

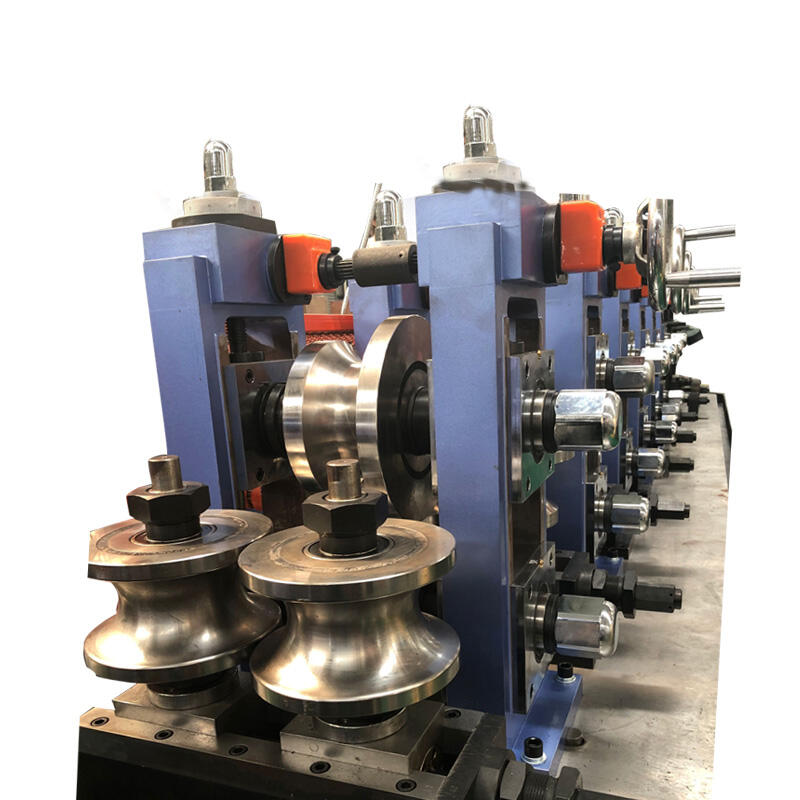

Une usine de fabrication de tubes en AC (Acier au Carbone) représente un investissement important dans l'infrastructure industrielle, avec des coûts variant en fonction de l'échelle et des capacités. L'usine inclut généralement des équipements essentiels tels que des machines de déroulage, des unités de formation de bande, des systèmes de soudage, des unités de calibrage et des mécanismes de découpe. Les coûts initiaux d'installation varient entre 100 000 $ pour des opérations de petite échelle et plusieurs millions de dollars pour des installations industrielles de grande taille. La structure de coûts englobe l'acquisition de machines, les besoins en terrain, la mise en place des utilities, la formation du personnel et les dépenses opérationnelles. Les usines modernes présentent des lignes de production automatisées, des systèmes de contrôle qualité et des technologies de soudage avancées pour garantir une qualité de produit constante. Ces installations peuvent fabriquer des tubes allant de 15 mm à 400 mm de diamètre, avec des épaisseurs de paroi de 1,2 mm à 12 mm, servant diverses applications industrielles. La capacité de production est généralement comprise entre 1 000 et 50 000 tonnes métriques par an, en fonction de la taille de l'usine. Les considérations de coût incluent également les systèmes de manutention des matières premières, les équipements de test et les mesures de conformité environnementale. La conception de l'usine doit prévoir des possibilités d'expansion future et maintenir l'efficacité opérationnelle pour assurer un retour sur investissement.