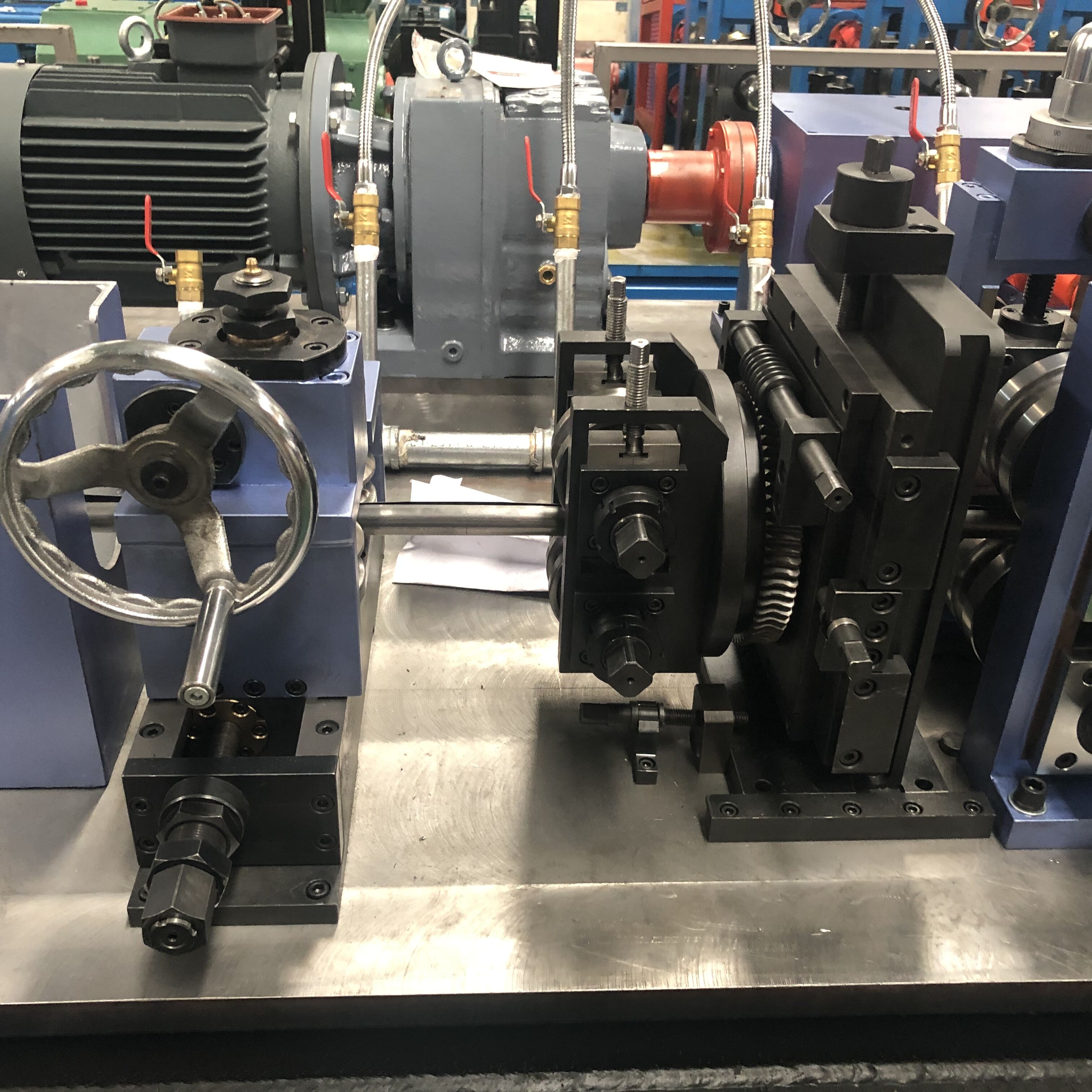

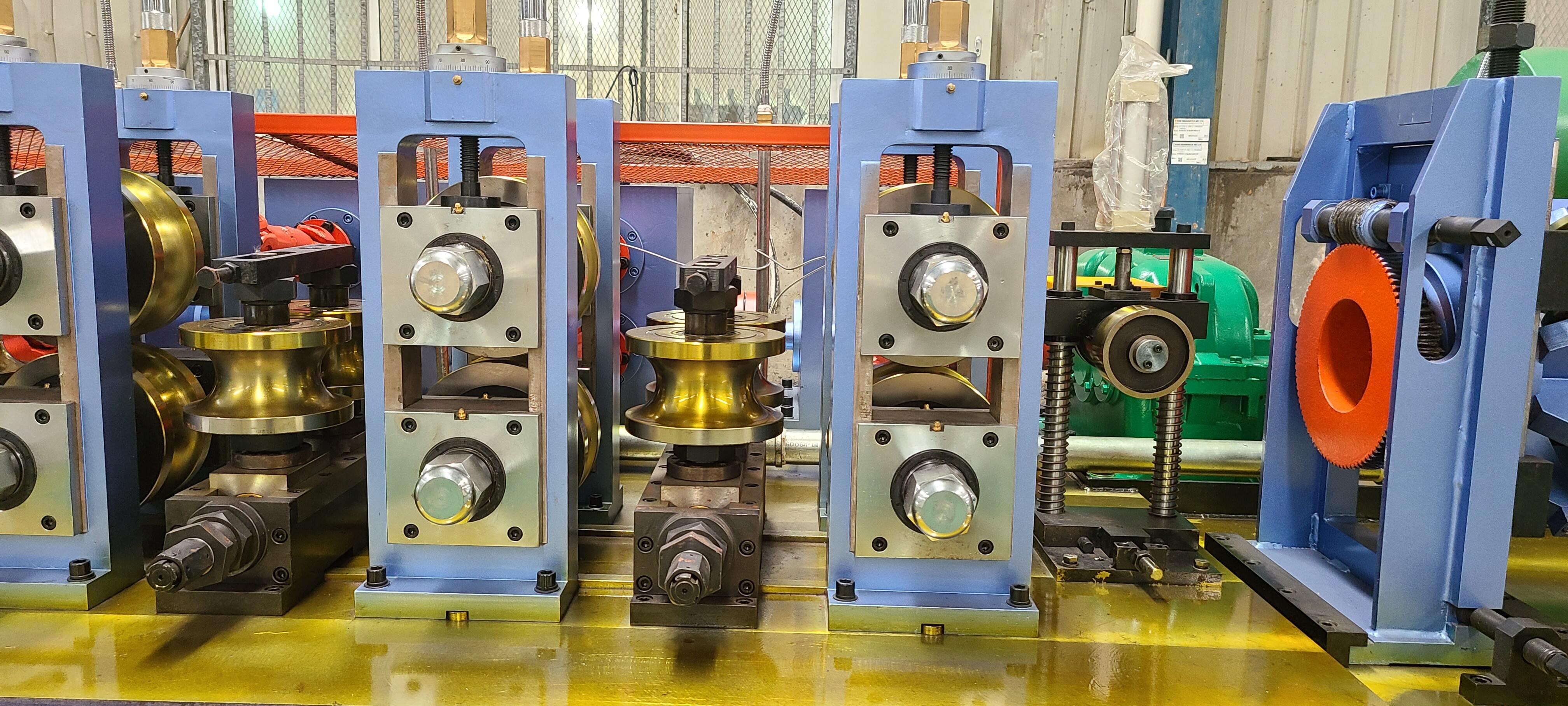

tube de formage à rouleaux

Le tube formé par enroulement représente un processus de fabrication sophistiqué qui transforme des bandes métalliques plates en formes tubulaires précisément ingénierées grâce à un enroulement progressif à l'aide d'une série de rouleaux meurent. Ce procédé continu, à haute efficacité, produit des tubes avec des sections transversales constantes et une intégrité structurelle supérieure. La technologie utilise des rouleaux spécialisés disposés en stations séquentielles, chacune formant progressivement le métal jusqu'à obtenir le profil tubulaire souhaité. Ces tubes trouvent des applications étendues dans divers secteurs, allant de la construction et de l'automobile au mobilier et aux équipements industriels. Le procédé permet la production de profils standards et sur mesure, en accommodant différents matériaux, y compris l'acier, l'aluminium et le cuivre. Les tubes formés par enroulement offrent une précision dimensionnelle exceptionnelle et un excellent fini de surface, les rendant idéaux pour des applications nécessitant des spécifications précises. Le processus de fabrication assure une épaisseur de paroi uniforme et maintient les propriétés du matériau tout au long du processus de formation, aboutissant à des produits avec d'excellents rapports solidité/poids. Les systèmes modernes de formation par enroulement intègrent des contrôles et des systèmes de surveillance avancés pour maintenir une cohérence de qualité et réduire les déchets de matériel, ce qui en fait un avantage économique et environnemental.