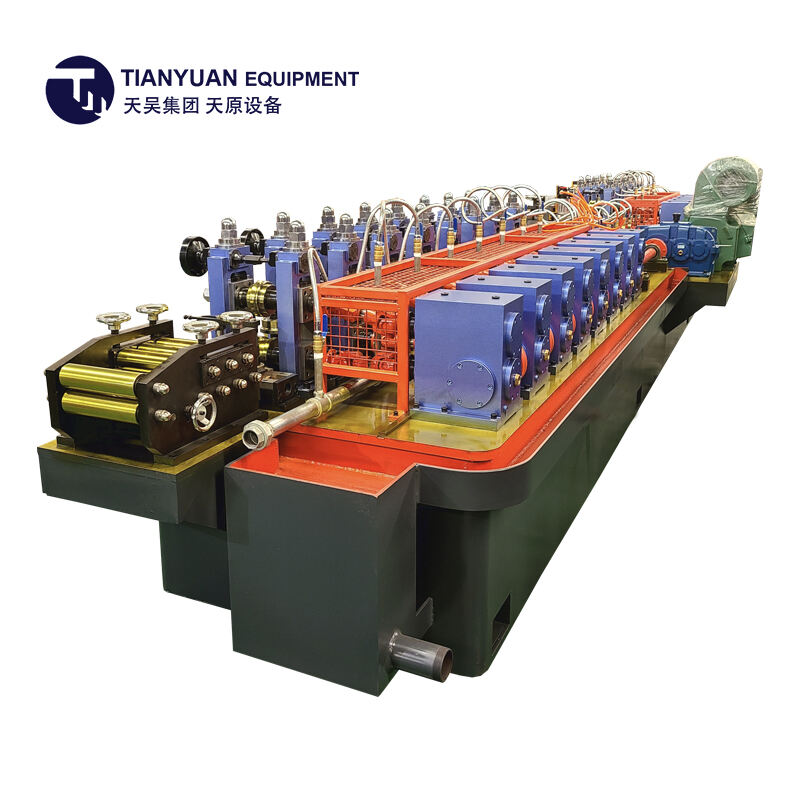

machine de fabrication de tubes en acier

La machine de fabrication de tubes en acier représente une solution de fabrication sophistiquée conçue pour produire des tubes en acier de haute qualité grâce à des processus automatisés. Ce matériel avancé combine une ingénierie précise avec une technologie de pointe pour transformer des matériaux bruts en acier en tubes durables de diverses spécifications. La machine fonctionne en plusieurs étapes, y compris l'alimentation en matériau, la formation, le soudage et les processus de finition. La technologie centrale utilise des techniques avancées de laminage au rouleau qui garantissent des dimensions de tube constantes et une intégrité structurelle supérieure. La polyvalence de la machine permet la production de tubes allant des conduits de petit diamètre aux tubes industriels de grande taille, avec des paramètres ajustables pour répondre à des exigences de fabrication variées. Dotée de systèmes de contrôle intelligents, l'équipement maintient des tolérances précises tout au long du cycle de production, minimisant les déchets de matériau et optimisant l'efficacité de production. L'intégration de mécanismes de contrôle qualité automatisés assure que chaque tube respecte les normes rigoureuses de l'industrie. Les applications couvrent plusieurs secteurs, y compris la construction, le transport du pétrole et du gaz, les systèmes fluides industriels et les cadres de soutien structurel. La conception modulaire de la machine facilite l'entretien et les mises à jour, tandis que sa construction robuste assure une fiabilité à long terme dans des environnements industriels exigeants.