Machine de fabrication de tubes automobiles : composants principaux et fonctionnement

Composants essentiels d'une machine moderne de fabrication de tubes

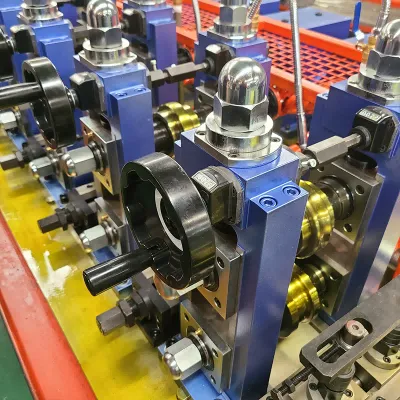

Les équipements de fabrication de tuyaux disposent aujourd'hui de plusieurs composants clés travaillant ensemble pour accomplir les tâches de manière efficace. La plupart des installations commencent par un dérouleur qui saisit les grandes bobines métalliques et les alimente dans la machine à la vitesse appropriée. Ensuite vient la section de formage, où la magie opère : les feuilles plates sont pliées pour prendre une forme circulaire. Puis arrive la station de soudage, qui utilise généralement des techniques haute fréquence pour souder les bords ensemble, garantissant ainsi que les tuyaux ne fuiront pas sous pression. La dernière étape implique des systèmes de refroidissement rapides capables de réduire la température suffisamment vite pour éviter la déformation tout en conservant les dimensions souhaitées. Sans le bon fonctionnement de l'un de ces composants, les fabricants auraient du mal à produire des tuyaux de manière cohérente d'un lot à l'autre, ce qui explique pourquoi chaque élément est si important dans les opérations réelles.

Les systèmes contrôlés par ordinateur sont désormais très importants pour améliorer à la fois la précision et la productivité en matière d'équipements de fabrication de tubes. De nos jours, la technologie CNC (Commande Numérique par Ordinateur) garantit que toutes les mesures correspondent exactement à celles spécifiées, sans nécessiter beaucoup d'intervention manuelle de la part des opérateurs, réduisant ainsi les erreurs et le gaspillage de matériaux. Par exemple, un bon système CNC ajuste automatiquement les paramètres de tension du dérouleur tout en modifiant la vitesse de la tête de soudage selon les besoins pendant l'opération, en fonction du type de métal manipulé à chaque instant. Ces fonctionnalités automatisées permettent de maintenir une production efficace, ce qui explique pourquoi de nombreuses usines issues de divers secteurs continuent d'investir dans la modernisation de leurs équipements avec ce type de technologies intelligentes.

Les dernières avancées technologiques transforment vraiment la donne en matière de vitesse de production des tuyaux, tout en réduisant les déchets de matériaux de manière générale. L'utilisation de nouveaux matériaux associés à une conception améliorée des machines permet aux équipements modernes de production de tuyaux de surpasser largement les anciens matériels. Les usines constatent désormais une production bien plus importante avec leurs machines, tout en utilisant nettement moins de matière première, ce qui améliore évidemment la rentabilité. Regardez par exemple ce qui se passe avec des techniques comme le soudage laser qui réduit les défauts, ou encore ces systèmes intelligents de surveillance capables de détecter les problèmes avant qu'ils ne deviennent critiques. Ces améliorations ne sont pas simplement des évolutions mineures, mais de véritables changements de paradigme pour les fabricants cherchant à rester compétitifs sur des marchés difficiles.

Flux de travail de base : De la bobine au tube fini

La fabrication de tuyaux à partir de bobines d'acier brut est en réalité un processus assez complexe comportant plusieurs étapes importantes. Tout d'abord, le déroulement se déroule généralement assez facilement, même si les opérateurs doivent surveiller attentivement l'apparition de plis ou de courbures pouvant se former à ce stade. Une fois déroulé, nous coupons le matériau en longueurs spécifiques, selon les besoins de la production. Ensuite intervient l'étape de formage, où le métal commence à prendre la forme caractéristique du tuyau selon des mesures précises. Le soudage est probablement l'une des étapes les plus critiques. Nous utilisons généralement des techniques de soudage longitudinal, car elles permettent d'obtenir des assemblages plus solides entre les sections de tuyau. Enfin, vient le processus de refroidissement qui fixe l'ensemble de la structure. La chute rapide de température assure non seulement la solidité de la soudure, mais donne également au tuyau fini ses caractéristiques finales de forme et de résistance.

Le contrôle qualité a lieu à chaque étape de la fabrication des tuyaux afin de s'assurer que les produits répondent aux attentes de l'industrie. Prenons l'exemple de la mise en forme : la plupart des tuyaux sont soigneusement mesurés et soumis à des tests spécifiques ne les endommageant pas, mais permettant tout de même de détecter des problèmes tels que des fissures ou des irrégularités. En ce qui concerne le soudage, les opérateurs surveillent particulièrement cette phase, car des soudures défectueuses entraînent des raccords moins résistants à long terme. Le respect de ces mesures strictes de qualité permet aux entreprises de produire des tuyaux plus durables et offrant de meilleures performances dans diverses applications où la sécurité est primordiale. De nombreux sites de production ont constaté que le suivi de ces protocoles non seulement satisfait les clients, mais permet également d'économiser de l'argent à long terme en réduisant les défaillances sur le terrain.

Les dernières évolutions de la technologie des machines apportent des différences significatives quant à la rapidité de fabrication des tuyaux et à l'efficacité globale de fonctionnement des usines. Selon les données du secteur, les ateliers équipés de ces nouveaux systèmes constatent beaucoup moins d'arrêts entre les équipes, jettent moins de matières pendant le processus de production et expédient généralement leurs produits beaucoup plus rapidement. Pour les fabricants de tuyaux souhaitant s'adapter aux demandes changeantes des clients, cela signifie pouvoir livrer plus rapidement, sans que les coûts de fabrication ne deviennent insoutenables. Rester en avance sur ses concurrents est devenu primordial, alors que les marchés continuent d'évoluer à une vitesse fulgurante.

Comment le cintrage par tirage rotatif façonne les tubes automobiles

Configuration de la matrices pour un cintrage précis

Obtenir des résultats précis à partir du cintrage rotatif dépend vraiment du type de matrices utilisées et de leur configuration. Il existe plusieurs types de matrices en jeu ici : les matrices de forme qui déterminent essentiellement la forme finale, ainsi que les matrices de pression et les matrices d'essuie-glace qui gèrent la manière dont le matériau se déplace durant le processus. Ces outils spécialisés permettent d'éviter que la matière ne se déforme trop lors de la mise en forme des tuyaux automobiles. Toutefois, lorsque les fabricants se trompent dans la conception des matrices, des problèmes commencent à apparaître un peu partout : des contraintes excessives se développent dans le matériau ou des défauts de surface étranges apparaissent, ce que personne ne souhaite voir. Les ateliers de métallurgie ont constaté que l'investissement dans de meilleures configurations de matrices rapportait gros. En plus d'obtenir des formes plus propres et précises, la production devient globalement plus rapide et plus fluide. L'industrie automobile a constaté des avantages réels grâce à cette approche, générant moins de rebuts métalliques et des pièces sortant de manière constante avec des tolérances dimensionnelles serrées.

Rôle du mandrin dans le maintien de l'intégrité du tube

Les mandrins sont très importants pour maintenir l'intégrité des tubes lorsqu'ils sont cintrés, en particulier dans les automobiles. Lorsqu'un tube est cintré sans un bon soutien interne approprié, il a tendance à présenter divers problèmes, comme la formation de plis le long des parois ou une déformation ovale au lieu d'être ronde. C'est pourquoi les fabricants s'appuient sur différents types de mandrins. Le type bouchon convient bien aux petits tubes tandis que les mandrins à billes sont plus adaptés aux grands diamètres. Le matériau compte également, car l'acier réagit différemment par rapport à l'aluminium pendant les opérations de cintrage. Selon des rapports provenant des principaux fournisseurs automobiles, l'utilisation de mandrins dans le processus permet aux tubes métalliques de durer plus longtemps et de mieux résister aux conditions de stress. De nos jours, on observe de plus en plus de conceptions de cintrage complexes, car les véhicules modernes nécessitent des espaces plus restreints, densément équipés de composants. Choisir le bon réglage du mandrin est donc crucial pour assurer la durabilité de nos systèmes d'échappement ou des lignes de carburant sur des milliers de kilomètres, sans défaillance imprévue.

Technologie de Cintrage par Induction dans la Fabrication Automobile

Processus de chauffage pour des courbes complexes

Le cintrage par induction offre aux fabricants un avantage réel lorsqu'ils doivent réaliser ces courbes complexes nécessaires aux systèmes de tuyauterie automobile, grâce à une technique de chauffage assez avancée. Avec cette méthode, les opérateurs peuvent contrôler précisément les températures tout au long de l'opération de cintrage, ce qui permet de conserver la résistance du métal tout en le façonnant correctement. La chaleur est répartie uniformément sur toute la longueur du tuyau, permettant aux ouvriers de former toutes sortes de formes complexes sans affaiblir le matériau. Les ateliers qui passent au cintrage par induction constatent souvent une baisse importante de leurs temps de production et une réduction des coûts, car ils gaspillent moins de matière. De grandes entreprises du secteur ont démontré à quel point ces cintrages chauffés donnent de bons résultats par rapport aux méthodes traditionnelles, avec beaucoup moins de rejets et des coûts d'exploitation globalement plus faibles.

Systèmes de refroidissement pour la préservation du matériau

Une fois le cintrage par induction terminé, un refroidissement approprié devient essentiel pour garantir la solidité et l'aspect extérieur des tuyaux automobiles. Les fabricants utilisent généralement diverses méthodes de refroidissement : certains laissent les tuyaux se refroidir naturellement dans l'air, tandis que d'autres projettent de l'eau directement sur les surfaces métalliques chaudes. L'objectif principal est ici de réduire progressivement la température afin d'éviter l'apparition de contraintes internes pouvant entraîner des fissures lorsque les tuyaux seront en service. Une bonne maîtrise de ce contrôle thermique fait toute la différence en termes de durée de vie des composants avant qu'un remplacement ne soit nécessaire. Des exemples concrets issus de lignes de production montrent que des pratiques de refroidissement améliorées permettent de réduire les défaillances d'environ 30 %, limitant ainsi les problèmes imprévus pour les responsables d'usine pendant les opérations d'assemblage.

Systèmes de commande CNC dans la fabrication moderne de tubes

Paramètres de programmation pour applications automobiles

Les systèmes de commande CNC jouent un rôle majeur dans les travaux de fabrication de tuyauteries actuels, en particulier dans l'industrie automobile. Grâce à ces systèmes, les opérateurs peuvent régler des paramètres importants tels que les vitesses de coupe, les débits d'alimentation en matière et la durée totale des cycles, ce qui permet d'optimiser le processus de fabrication. La précision offerte par les machines CNC garantit une qualité constante des tuyaux produits, un facteur essentiel dans la fabrication des pièces automobiles où même les tolérances minimales ont leur importance. Une moindre nécessité d'ajustements manuels constants rend l'ensemble du processus plus reproductible, permettant aux ateliers de respecter facilement les normes strictes du secteur. Selon les rapports sectoriels, les ateliers passant à des configurations CNC constatent généralement une chute importante des taux d'erreurs par rapport aux méthodes traditionnelles de fabrication. Moins d'erreurs signifie une réduction des coûts liés aux rebuts et une meilleure cohérence du produit d'un lot à l'autre, offrant ainsi un avantage concurrentiel aux fabricants sur le marché des pièces automobiles.

Mécanismes de correction d'erreur

Les systèmes de contrôle CNC modernes sont équipés de fonctions de correction d'erreurs particulièrement impressionnantes, ce qui fait toute la différence dans la fabrication de tubes. Ils surveillent constamment le processus en temps réel grâce à des mécanismes de monitoring et de retour d'information, détectant les problèmes au fur et à mesure qu'ils surviennent afin que des ajustements puissent être effectués immédiatement. Maintenir une cohérence entre les différentes séries tout en réduisant les matériaux gaspillés est exactement ce qui rend ces systèmes si importants. Lorsque les erreurs sont corrigées automatiquement au lieu d'attendre qu'une personne les remarque plus tard, les usines économisent sur les coûts des matières premières et prolongent la durée d'utilisation de leurs machines entre les arrêts nécessaires pour effectuer des réparations. Selon les données sectorielles, les fabricants qui adoptent ces configurations CNC avancées constatent généralement des réductions significatives des coûts à long terme. Moins de rebuts signifie des dépenses réduites, et des cycles de production plus rapides se traduisent directement par de meilleurs résultats financiers pour les entreprises prêtes à investir dans une technologie performante de détection d'erreurs pour leurs opérations CNC.

Assurance Qualité dans la Production de Tuyaux Automobiles

Méthodes de Contrôle Non Destructif

Les essais non destructifs, ou END, sont devenus essentiels pour évaluer la fiabilité réelle des tuyaux automobiles. Le secteur automobile utilise plusieurs méthodes différentes, telles que les tests ultrasonores et l'imagerie par rayons X, pour examiner la qualité des tuyaux sans les endommager pendant l'inspection. Cela revêt une grande importance, car ces tests permettent de détecter des problèmes à la fois à l'intérieur et à l'extérieur des parois métalliques qui pourraient autrement passer inaperçus. La plupart des normes de fabrication incluent désormais des exigences strictes concernant les procédures d'END, ce qui est compréhensible compte tenu des conséquences potentielles en cas de défaillance des tuyaux sur la route. Des données réelles montrent que les entreprises qui respectent des pratiques rigoureuses d'END connaissent beaucoup moins d'incidents de défaillance de tuyaux à long terme. Pour les constructeurs automobiles soucieux de la sécurité des composants, ce type d'essai n'est pas seulement recommandé, il est pratiquement obligatoire.

Normes de tolérance pour l'intégration des véhicules

Respecter les normes de tolérance est essentiel lorsqu'il s'agit de fabrication de tuyaux automobiles, car sans cela, ils ne s'adapteraient tout simplement pas correctement lors de leur installation dans les véhicules. Ces normes indiquent précisément aux fabricants quelles mesures sont acceptables ainsi que les marges admissibles pour chaque dimension. Sans ces références, les tuyaux pourraient ne pas s'aligner correctement avec les autres composants du système du véhicule. Les constructeurs automobiles exigent effectivement ces normes, car des tuyaux mal conçus peuvent vraiment perturber le fonctionnement d'une voiture. Certaines recherches ont montré que lorsque les entreprises respectent strictement ces tolérances serrées, les véhicules ont tendance à durer plus longtemps et à fonctionner globalement mieux. La plupart des fabricants automobiles sont suffisamment conscients de cela pour maintenir leur production de tuyaux dans les limites prescrites, même si cela coûte parfois un peu plus cher au départ. Après tout, personne ne souhaite avoir à gérer des rappels ou des réclamations de clients liés à des installations défectueuses.

Sélection des matériaux pour la fabrication de tubes automobiles

Acier à haute résistance contre alliages d'aluminium

Le choix des matériaux pour la fabrication de tuyaux automobiles implique d'évaluer les avantages et les inconvénients de l'acier à haute résistance par rapport aux alliages d'aluminium. L'acier reste une option privilégiée pour de nombreux fabricants, car il résiste bien aux contraintes mécaniques et permet de maintenir les coûts de production bas, ce qui est particulièrement important pour les pièces nécessitant une intégrité structurelle maximale. L'aluminium raconte une histoire différente. Son poids plus léger améliore les performances des véhicules et réduit leurs émissions polluantes, un aspect crucial pour les constructeurs automobiles confrontés aux nouvelles normes d'émission adoptées à travers le monde. Bien entendu, il y a un inconvénient : l'aluminium coûte plus cher à l'achat que l'acier. Selon les tests effectués dans l'industrie, les véhicules équipés de tuyaux en aluminium consomment généralement environ 5 à 8 % de carburant en moins par rapport à leurs équivalents en acier, sans nuire à leur solidité en cas de collision ni à leurs notes globales de sécurité. La plupart des entreprises finissent donc par choisir en fonction de ce qui convient le mieux à leurs exigences spécifiques, à leurs contraintes budgétaires et à leurs considérations de maintenance à long terme.

Exigences en matière de résistance à la corrosion

La résistance à la corrosion demeure l'une des exigences les plus importantes pour les canalisations automobiles, en particulier dans les régions où les véhicules sont exposés au sel de déneigement en hiver ou dans les zones côtières sujettes aux dommages causés par l'eau salée. Les fabricants soumettent leurs tuyaux à des processus d'évaluation rigoureux avant leur mise en œuvre, les exposant souvent à des chambres de brouillard salin qui simulent plusieurs années de stress environnemental en seulement quelques jours. Les mesures protectrices varient depuis les revêtements traditionnels en zinc appliqués par galvanisation à chaud jusqu'aux traitements plus récents à base de polymères formant des couches de barrière contre la pénétration de l'humidité. Des études indiquent que les tuyaux correctement traités durent nettement plus longtemps en service tout en conservant leurs propriétés mécaniques, comparés à leurs équivalents non traités. Pour les ingénieurs automobiles travaillant sur les spécifications techniques des véhicules, réussir cet aspect n'est pas qu'une question de conformité aux réglementations du secteur : cela influence directement la fiabilité à long terme du véhicule et la satisfaction du client par la suite.

Applications dans les systèmes de véhicules

Fabrication du système d'échappement

La fabrication de systèmes d'échappement automobiles nécessite un mélange de précision et de matériaux résistants capables de supporter les conditions auxquelles ils sont soumis. La plupart des ateliers commencent par façonner les tuyaux, puis les soudent ensemble avant d'appliquer des finitions protégeant contre les dommages causés par la chaleur et la rouille à long terme. En ce qui concerne le choix des matériaux, l'acier inoxydable se démarque car il supporte les températures extrêmes mieux que d'autres métaux et dure beaucoup plus longtemps dans les environnements d'échappement. Les constructeurs automobiles ont également fait preuve d'imagination, songez à ces configurations avec doubles sorties d'échappement sur les voitures de sport. Elles ont fière allure, certes, mais elles aident réellement le moteur à mieux respirer, ce qui signifie des émissions plus propres et parfois même une consommation de carburant améliorée. Ces améliorations ne visent pas uniquement l'esthétique. Les fabricants doivent respecter des normes strictes en matière d'émissions aujourd'hui, donc chaque petite modification compte lorsqu'on cherche à construire des véhicules qui offrent de bonnes performances tout en restant dans les limites légales.

Techniques de production de lignes de carburant

La fabrication de tuyaux pour les conduites de carburant exige un travail très minutieux, car nous manipulons des matériaux hautement inflammables. Les principales étapes impliquent des techniques de soudage spéciales, la création de tubes sans soudure et de nombreux tests permettant de vérifier si l'ensemble est correctement assemblé. Suivre les normes établies par des organismes tels que la SAE n'est pas simplement recommandé, c'est essentiel pour garantir que ces pièces ne tombent pas en panne au moment crucial. Des exemples concrets montrent ce qui se produit lorsque des fabricants commencent à utiliser des équipements comme des machines de découpe au laser et des robots pour assister le soudage. Ces méthodes améliorées produisent des conduites de carburant qui offrent effectivement des performances supérieures et présentent moins de risques. L'évolution du secteur automobile montre pourquoi les améliorations continues des processus de fabrication restent si importantes pour la sécurité des conducteurs comme pour les performances des véhicules.

FAQ

Quels sont les principaux composants d'une machine à fabriquer des conduites automobiles ?

Une machine de fabrication de tubes automobiles est composée de composants clés tels que le débobineur, les sections de formage, l'unité de soudage et le système de refroidissement. Chacun joue un rôle vital dans la production de tubes de haute qualité.

Comment la technologie CNC améliore-t-elle la fabrication des tubes ?

La technologie CNC permet un contrôle précis des paramètres de fabrication, réduisant les erreurs et améliorant l'efficacité globale et la qualité de la production de tubes.

Quels matériaux sont couramment utilisés dans la fabrication de tubes automobiles ?

Les matériaux courants incluent l'acier à haute résistance et les alliages d'aluminium, chacun offrant des avantages spécifiques tels que la durabilité ou un poids réduit pour une meilleure efficacité énergétique.

Pourquoi les essais non destructifs sont-ils importants dans la production de tubes automobiles ?

Les essais non destructifs assurent l'intégrité et la sécurité des tubes automobiles en détectant d'éventuels défauts sans endommager le produit.

Quel rôle joue la résistance à la corrosion dans les tubes automobiles ?

La résistance à la corrosion est cruciale pour garantir la longévité et la fiabilité des tuyaux automobiles, surtout dans des conditions environnementales sévères.

Table des Matières

- Machine de fabrication de tubes automobiles : composants principaux et fonctionnement

- Comment le cintrage par tirage rotatif façonne les tubes automobiles

- Technologie de Cintrage par Induction dans la Fabrication Automobile

- Systèmes de commande CNC dans la fabrication moderne de tubes

- Assurance Qualité dans la Production de Tuyaux Automobiles

- Sélection des matériaux pour la fabrication de tubes automobiles

- Applications dans les systèmes de véhicules

-

FAQ

- Quels sont les principaux composants d'une machine à fabriquer des conduites automobiles ?

- Comment la technologie CNC améliore-t-elle la fabrication des tubes ?

- Quels matériaux sont couramment utilisés dans la fabrication de tubes automobiles ?

- Pourquoi les essais non destructifs sont-ils importants dans la production de tubes automobiles ?

- Quel rôle joue la résistance à la corrosion dans les tubes automobiles ?