La fabrication de tubes en acier de précision nécessite des machines sophistiquées capables d'assurer une qualité constante tout en restant économiquement rentables. Une ligne de production de tubes ERW représente le summum de la technologie moderne de fabrication de tubes, alliant ingénierie avancée et performance fiable pour répondre aux spécifications industrielles les plus exigeantes. Ces systèmes de production spécialisés ont révolutionné la manière dont les fabricants abordent la fabrication de tubes en acier, offrant un contrôle supérieur sur la précision dimensionnelle et les propriétés du matériau. L'intégration de commandes automatisées et d'outillages de précision garantit que chaque tube respecte des normes de qualité strictes tout en maximisant l'efficacité de production.

Comprendre la technologie ERW dans la fabrication moderne

Principes fondamentaux du soudage par résistance électrique

Le soudage par résistance électrique constitue la technologie fondamentale de chaque laminoir à tubes ERW haute performance, utilisant un courant électrique contrôlé pour créer des soudures métallurgiquement solides. Ce procédé génère de la chaleur par résistance électrique au point de contact entre les bords de la bande d'acier, créant une soudure par forgeage sous une pression précisément contrôlée. La technologie élimine le besoin de matériaux d'apport ou de gaz de protection, ce qui en fait une solution de fabrication écologique et rentable. Les systèmes modernes intègrent des mécanismes sophistiqués de surveillance de la température et de contrôle du courant afin de garantir une qualité de soudure constante quelles que soient les spécifications du matériau.

Le procédé de soudage se produit en quelques millisecondes, nécessitant un chronométrage précis et une application de pression contrôlée pour obtenir une résistance optimale des joints. Les équipements modernes de laminage à tubes ERW intègrent des systèmes de commande numérique capables de surveiller et d'ajuster en temps réel les paramètres de soudage, compensant ainsi les variations d'épaisseur ou de composition du matériau. Ce niveau d'automatisation garantit que chaque souduure respecte ou dépasse les normes industrielles en matière de propriétés mécaniques et de durabilité. Les joints obtenus présentent des caractéristiques de résistance équivalentes voire supérieures à celles du matériau d'origine, ce qui rend les tubes ERW adaptés aux applications à haute pression.

Capacités de traitement des matériaux

Les systèmes modernes de laminage de tubes ERW acceptent une grande variété de nuances d'acier et de spécifications, allant des aciers au carbone standards aux compositions d'alliages à haute résistance. La flexibilité dans le traitement des matériaux s'étend à différentes épaisseurs, généralement comprises entre 0,5 mm et 25 mm, selon la configuration du laminoir et les applications prévues. Cette polyvalence permet aux fabricants de desservir des marchés variés tels que la construction, l'automobile, le mobilier et le génie civil. Des systèmes avancés de manutention des matériaux garantissent des débits d'alimentation constants et un alignement correct de la bande tout au long du processus de formage.

Les mesures de contrôle qualité intégrées aux conceptions modernes d'usines incluent la surveillance continue des propriétés des matériaux et de la précision dimensionnelle. Les systèmes d'inspection en ligne détectent et corrigent les écarts avant qu'ils n'affectent la qualité du produit final, réduisant ainsi les déchets et garantissant des spécifications de production constantes. La capacité à traiter diverses nuances d'acier sans modifications importantes de configuration améliore la flexibilité de production et réduit les temps d'arrêt entre les séries de produits. Cette adaptabilité s'avère cruciale pour les fabricants desservant plusieurs segments de marché avec des exigences qualitatives variées.

Spécifications techniques et paramètres de performance

Capacité de production et commande de vitesse

Les cadences de production pour les installations de lignes d'usinage de tubes ERW de qualité industrielle varient considérablement en fonction du diamètre des tuyaux, de l'épaisseur des parois et des spécifications des matériaux. Les systèmes haute performance atteignent des vitesses de production dépassant 100 mètres par minute pour les applications standard, tout en maintenant des tolérances dimensionnelles strictes tout au long du processus. Les variateurs de fréquence permettent un contrôle précis de la vitesse, ce qui donne aux opérateurs la possibilité d'optimiser les cadences de production selon les combinaisons de matériaux et les exigences de qualité spécifiques. La relation entre la vitesse de production et la qualité de la soudure nécessite un équilibre minutieux afin d'assurer des résultats constants.

Les conceptions modernes de moulins intègrent des algorithmes prédictifs qui ajustent automatiquement les paramètres de production en fonction des propriétés des matériaux et des spécifications de sortie souhaitées. Ces systèmes analysent les données historiques de performance pour optimiser les réglages des nouvelles séries de production, réduisant ainsi le temps de configuration et les pertes de matériaux pendant les transitions. Les capacités de surveillance en temps réel fournissent un retour immédiat sur l'efficacité de la production et les indicateurs de qualité, permettant des ajustements proactifs afin de maintenir des performances optimales. L'intégration des technologies de l'industrie 4.0 renforce davantage la visibilité et les capacités de contrôle de la production.

Précision dimensionnelle et normes de qualité

Atteindre une précision dimensionnelle constante représente un indicateur critique de performance pour tout professionnel ligne de fabrication de tubes ERW installation. Les stations de formage avancées utilisent des outillages de précision usinés pour maintenir les tolérances de diamètre à ±0,1 mm sur l'ensemble de la production. L'uniformité de l'épaisseur de paroi atteint généralement des variations inférieures à ±5 % par rapport aux spécifications nominales, garantissant des propriétés mécaniques constantes sur toute la longueur de chaque tronçon de tuyau. Le respect de ces tolérances strictes exige des procédures de calibration sophistiquées et des protocoles d'entretien réguliers afin de maintenir les niveaux de performance.

Les systèmes d'assurance qualité intègrent plusieurs points de contrôle tout au long du processus de production, depuis la vérification des matières entrantes jusqu'au test du produit final. Des systèmes de mesure automatisés surveillent en continu les dimensions critiques et alertent immédiatement les opérateurs en cas d'écart nécessitant une intervention. Des algorithmes de contrôle statistique des procédés analysent les tendances de qualité et prédisent les problèmes potentiels avant qu'ils n'affectent la qualité de production. Les systèmes de documentation conservent un historique complet de toutes les mesures de qualité, soutenant ainsi les exigences de traçabilité et les initiatives d'amélioration continue.

Intégration du processus de fabrication et flux de travail

Systèmes de préparation et d'alimentation de la bande

Une préparation efficace de la bande constitue la base d'une exploitation réussie des laminoirs à tubes ERW, nécessitant un conditionnement précis des bords et une préparation adéquate de la surface afin d'assurer une qualité optimale de soudure. Les systèmes automatisés de déroulage maintiennent un contrôle constant de la tension lors de l'alimentation du matériau vers la section de formage, évitant ainsi toute déformation de la bande ou tout dommage superficiel. Les opérations de refendage éliminent les irrégularités ou contaminations pouvant compromettre l'intégrité de la soudure, en utilisant des outils de coupe haute précision conçus pour une durée de service prolongée. L'intégration de fonctionnalités de raccordement de bandes permet des cycles de production continus en reliant des bobines successives sans interruption de la production.

Les systèmes de suivi des matériaux surveillent la position et la qualité de la bande tout au long du processus de préparation, en fournissant un retour en temps réel sur les problèmes éventuels nécessitant une attention. Les systèmes accumulateurs compensent les variations du débit de matière, garantissant des taux d'alimentation constants vers les opérations de formage en aval, indépendamment des fluctuations de la vitesse de débobinage. Les mécanismes de nettoyage de surface éliminent la calamine, les résidus d'huile et autres contaminants pouvant affecter la qualité de soudure ou les spécifications de finition de surface. Ces étapes de préparation sont essentielles pour obtenir des résultats de production cohérents et minimiser les arrêts liés à la qualité.

Configuration et commande des stations de formage

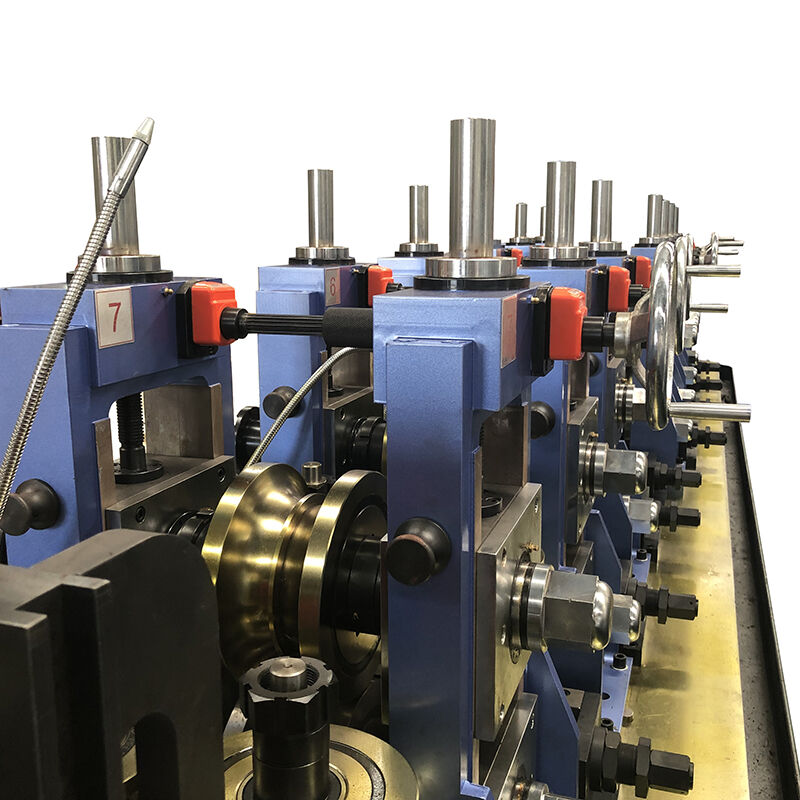

Le formage progressif constitue le cœur de la technologie des laminoirs à tubes ERW, utilisant plusieurs postes de formage pour façonner progressivement une bande plate en sections circulaires précises. Chaque poste de formage intègre un outillage réglable pouvant s'adapter à différents diamètres de tuyaux dans la plage opérationnelle du laminoir, couvrant généralement plusieurs familles de tailles avec un minimum de temps d'intervention lors des changements de production. La séquence de formage suit des profils soigneusement étudiés afin de minimiser les contraintes sur le matériau tout en atteignant les dimensions cibles, évitant ainsi le flambage des bords ou les défauts de surface qui pourraient compromettre la qualité du produit final.

Les systèmes de positionnement à commande servo permettent un ajustement précis des cylindres de formage pendant la production, ce qui permet aux opérateurs d'ajuster finement les dimensions des tubes sans arrêter l'installation. Les systèmes de surveillance de force mesurent les charges de formage à chaque poste, fournissant une alerte précoce en cas d'usure des outils ou de variations des propriétés du matériau susceptibles d'affecter la qualité du produit. Les conceptions avancées d'installations intègrent des fonctionnalités de réglage automatique qui positionnent les outils de formage selon les spécifications cibles du tube, réduisant ainsi le temps de configuration et minimisant les compétences requises des opérateurs lors des changements de configuration.

Contrôle de Qualité et Procédures de Test

Technologies de contrôle en ligne

Le contrôle qualité complet débute par des systèmes de surveillance en temps réel intégrés tout au long de la ligne de production de l'usine de tubes soudés (ERW), utilisant des technologies de capteurs avancées pour détecter les variations dimensionnelles et les défauts de surface. Des systèmes de mesure laser suivent en continu le diamètre des tubes, l'épaisseur de paroi et les paramètres d'ovalisation, fournissant un retour immédiat aux systèmes de contrôle de processus afin de corriger automatiquement les écarts détectés. Des capacités de contrôle par ultrasons permettent de vérifier l'intégrité des soudures sans interrompre le flux de production, garantissant que chaque tube répond aux exigences structurelles avant toute opération en aval ou conditionnement.

Les systèmes d'inspection visuelle analysent la qualité de surface et détectent les défauts esthétiques pouvant affecter l'acceptation par le client ou les opérations de traitement ultérieures. Ces systèmes automatisés fonctionnent à la vitesse de production, éliminant ainsi la nécessité d'une inspection manuelle tout en offrant des critères d'évaluation constants pour tous les postes de production. Les fonctionnalités de journalisation des données conservent un enregistrement complet de tous les résultats d'inspection, soutenant l'analyse statistique des tendances de production et l'identification des opportunités d'amélioration. L'intégration avec les systèmes de contrôle de laminoir permet le rejet automatique des produits non conformes tout en maintenant la continuité de la production.

Normes de test et exigences de certification

Les installations modernes de production de tubes ERW doivent respecter de nombreuses normes internationales régissant la qualité et les caractéristiques de performance de la fabrication de tubes. Les protocoles d'essai incluent généralement la vérification des propriétés mécaniques par des mesures de résistance à la traction, de limite d'élasticité et d'allongement effectuées sur des échantillons représentatifs de chaque lot de production. L'essai hydrostatique valide les capacités de résistance à la pression dans des conditions contrôlées, garantissant que les tubes finis répondent aux classes de pression de service spécifiées avec des marges de sécurité appropriées.

Les exigences de certification imposent souvent une vérification par un tiers des systèmes qualité et des procédures d'essai, notamment pour les applications dans des industries critiques telles que le pétrole et le gaz ou la construction structurale. Les systèmes de documentation assurent une traçabilité complète, depuis les certificats des matières premières jusqu'aux résultats d'inspection finaux, soutenant ainsi les exigences qualité des clients et les obligations de conformité réglementaire. L'étalonnage régulier des équipements de test garantit la précision et la fiabilité des mesures, tandis que la validation des procédures d'essai confirme la conformité aux normes et spécifications applicables.

Applications et exigences industrielles

Applications de construction et structurales

Le secteur de la construction représente un marché important pour les produits des laminoirs à tubes ERW, utilisant des tuyaux en acier dans les charpentes, les systèmes d'échafaudages et les applications architecturales nécessitant un contrôle dimensionnel précis et une qualité constante. Les ingénieurs structurels spécifient les tuyaux ERW pour leurs propriétés mécaniques prévisibles et leur rapport coût-efficacité par rapport aux alternatives sans soudure, notamment dans les applications où des classes de pression modérées sont suffisantes. Les normes du bâtiment reconnaissent de plus en plus les performances des tuyaux ERW, élargissant ainsi leur acceptation dans les applications portantes auparavant réservées aux produits sans soudure.

Les applications architecturales exigent une qualité supérieure de finition de surface et une constance dimensionnelle que la technologie moderne des laminoirs à tubes ERW fournit aisément grâce à des systèmes avancés de formage et de finition. La capacité de produire des dimensions et spécifications sur mesure permet aux architectes et ingénieurs d'optimiser les conceptions structurelles tout en répondant aux exigences esthétiques. La compatibilité avec le galvanisage assure une résistance durable à la corrosion dans les applications extérieures, tandis que divers traitements de surface s'adaptent à une grande variété de finitions architecturales et de revêtements protecteurs.

Usages industriels et de fabrication

Les industries manufacturières utilisent les tubes ERW dans les systèmes de manipulation des fluides, les applications pneumatiques et la construction de machines, où la fiabilité et la rentabilité s'avèrent essentielles. La précision dimensionnelle constante obtenue grâce aux lignes d'extrusion précises de tubes ERW permet des opérations d'assemblage à tolérances étroites sans usinage ou opérations de calibrage supplémentaires. Les capacités de traitement thermique permettent aux producteurs d'obtenir des propriétés mécaniques spécifiques requises pour des applications spécialisées, notamment une résistance accrue ou de meilleures caractéristiques de formabilité.

Les industries de transformation utilisent des tubes ERW pour des systèmes de fluides à pression faible à modérée, profitant ainsi des avantages économiques par rapport aux solutions sans soudure tout en répondant aux exigences de performance. La possibilité de produire des combinaisons sur mesure d'épaisseurs de paroi permet d'optimiser la conception du système selon des besoins spécifiques en pression et en débit. Des programmes de certification de qualité soutiennent leur utilisation dans les industries réglementées, où la traçabilité et la vérification des performances sont obligatoires pour l'approbation opérationnelle.

Excellence en maintenance et en exploitation

Programmes de maintenance préventive

Le fonctionnement réussi d'une installation de production de tubes ERW exige des programmes complets de maintenance préventive qui prennent en compte à la fois les composants mécaniques et les systèmes de contrôle, afin d'assurer une capacité de production constante et une qualité du produit fiable. Des intervalles de maintenance planifiés, basés sur la tonnage produit ou les heures de fonctionnement, permettent d'éviter les pannes inattendues tout en optimisant la durée de vie des outils et les performances du système. Les programmes de lubrification utilisent des lubrifiants synthétiques avancés conçus pour des applications à haute vitesse et forte charge, typiques des opérations modernes de laminage de tubes, allongeant ainsi la durée de vie des composants et réduisant la fréquence requise des interventions de maintenance.

Les technologies de maintenance prédictive surveillent les composants critiques par l'analyse des vibrations, l'imagerie thermique et les programmes d'analyse d'huile permettant de détecter les problèmes en cours de développement avant qu'ils n'affectent les opérations de production. Ces technologies permettent une planification de la maintenance basée sur l'état réel des équipements, ce qui optimise l'utilisation des ressources tout en minimisant les arrêts imprévus. Les systèmes de documentation suivent les activités de maintenance et la performance des composants, soutenant ainsi les initiatives d'amélioration continue et optimisant les niveaux de stock de pièces de rechange en fonction des schémas réels de consommation et des modes de défaillance.

Formation des opérateurs et protocoles de sécurité

Un fonctionnement efficace d'équipements sophistiqués de laminage de tubes ERW exige des programmes complets de formation des opérateurs couvrant à la fois les procédures techniques d'exploitation et les protocoles de sécurité essentiels à la protection du personnel et à la préservation du matériel. Les programmes de formation incluent les procédures de configuration, les méthodes de contrôle qualité, les techniques de dépannage et les protocoles de réponse aux urgences nécessaires à des opérations de production sûres et efficaces. Une formation pratique utilisant des équipements de production réels permet aux opérateurs de développer des compétences concrètes tout en comprenant la relation entre les paramètres du processus et les résultats en matière de qualité du produit.

Les protocoles de sécurité englobent les systèmes de protection des machines, les procédures de verrouillage/étiquetage et les dispositifs d'arrêt d'urgence conçus pour protéger le personnel pendant les opérations normales et les activités de maintenance. Des audits de sécurité réguliers vérifient la conformité aux protocoles établis tout en identifiant des opportunités d'amélioration des systèmes ou procédures de sécurité. Des programmes continus de formation maintiennent les opérateurs à jour sur l'évolution des technologies et des normes de sécurité, soutenant ainsi les objectifs de conformité réglementaire et d'excellence opérationnelle tout au long du cycle de vie de l'installation.

FAQ

Quels facteurs déterminent la capacité de production d'une filière de tubes ERW

La capacité de production dépend de plusieurs facteurs clés, notamment la plage de diamètre des tubes, les spécifications d'épaisseur de paroi, la qualité du matériau et les niveaux de qualité souhaités. Les tubes de grand diamètre nécessitent généralement des vitesses de production plus lentes afin de préserver la qualité du formage, tandis que les matériaux à paroi plus épaisse peuvent exiger des vitesses réduites pour assurer un soudage correct. La configuration de la machine à tubes ERW, incluant le nombre de postes de formage et les puissances nominales, influence directement les débits de production maximaux réalisables. Des systèmes de contrôle avancés peuvent optimiser automatiquement les réglages de vitesse en fonction des propriétés du matériau et des spécifications cibles, maximisant ainsi le rendement tout en maintenant les normes de qualité.

Comment le soudage ERW se compare-t-il aux autres méthodes de fabrication de tubes

Le soudage ERW offre des avantages significatifs en termes de rentabilité et d'efficacité de production par rapport à la fabrication de tubes sans soudure, tout en assurant un meilleur contrôle dimensionnel que les alternatives soudées en spirale. Ce procédé élimine la nécessité d'opérations de perçage coûteuses requises pour la production sans soudure, réduisant ainsi la consommation d'énergie et le gaspillage de matières premières. La technologie moderne des laminoirs à tubes ERW permet d'obtenir une qualité de soudure qui égale ou dépasse celle exigée dans de nombreuses applications auparavant réservées aux tubes sans soudure, élargissant ainsi les opportunités sur le marché tout en conservant un avantage concurrentiel en matière de prix. Les bénéfices environnementaux incluent une réduction de la consommation d'énergie et l'élimination des produits de soudage consommables nécessaires à d'autres procédés de tuyauterie soudée.

Quelles sont les exigences de maintenance critiques pour une performance optimale

Les zones critiques de maintenance comprennent le calibrage régulier des systèmes de soudage, le remplacement systématique des outils de formage en fonction des profils d'usure et une lubrification complète des composants à haute vitesse dans toute la ligne. La maintenance des électrodes de soudage est essentielle pour garantir une qualité de soudure constante et nécessite un dressage et un remplacement réguliers conformément aux directives relatives au tonnage produit. L'état des rouleaux de formage influence directement la qualité des tubes et doit être surveillé par des procédures régulières d'inspection et de mesure. Le calibrage du système de contrôle assure une régulation précise des paramètres du processus et doit suivre les recommandations du fabricant en matière de fréquence et de procédures.

Les systèmes modernes de lignes de tubes ERW peuvent-ils gérer des nuances d'acier spéciales

Les conceptions modernes de laminoirs pour tubes soudés permettent d'accommoder une large gamme d'aciers spéciaux, notamment des aciers à haute résistance et faible teneur en alliage, des compositions en acier inoxydable, ainsi que divers matériaux revêtus, moyennant des modifications appropriées du système. Des commandes de soudage avancées permettent d'optimiser les paramètres selon les différentes compositions de matériaux, garantissant une pénétration adéquate du cordon de soudure et une résistance suffisante des joints pour des nuances d'acier variées. Certaines applications spéciales peuvent nécessiter des équipements supplémentaires, tels que des systèmes de nettoyage renforcés pour les aciers inoxydables ou des séquences de formage modifiées pour les matériaux à haute résistance. Une consultation avec les fabricants d'équipements permet de déterminer les capacités spécifiques et les modifications éventuellement requises pour répondre à des exigences particulières en matière de nuances spéciales.

Table des Matières

- Comprendre la technologie ERW dans la fabrication moderne

- Spécifications techniques et paramètres de performance

- Intégration du processus de fabrication et flux de travail

- Contrôle de Qualité et Procédures de Test

- Applications et exigences industrielles

- Excellence en maintenance et en exploitation

-

FAQ

- Quels facteurs déterminent la capacité de production d'une filière de tubes ERW

- Comment le soudage ERW se compare-t-il aux autres méthodes de fabrication de tubes

- Quelles sont les exigences de maintenance critiques pour une performance optimale

- Les systèmes modernes de lignes de tubes ERW peuvent-ils gérer des nuances d'acier spéciales