Comprendre la puissance de la fabrication moderne de tubes soudés par résistance électrique

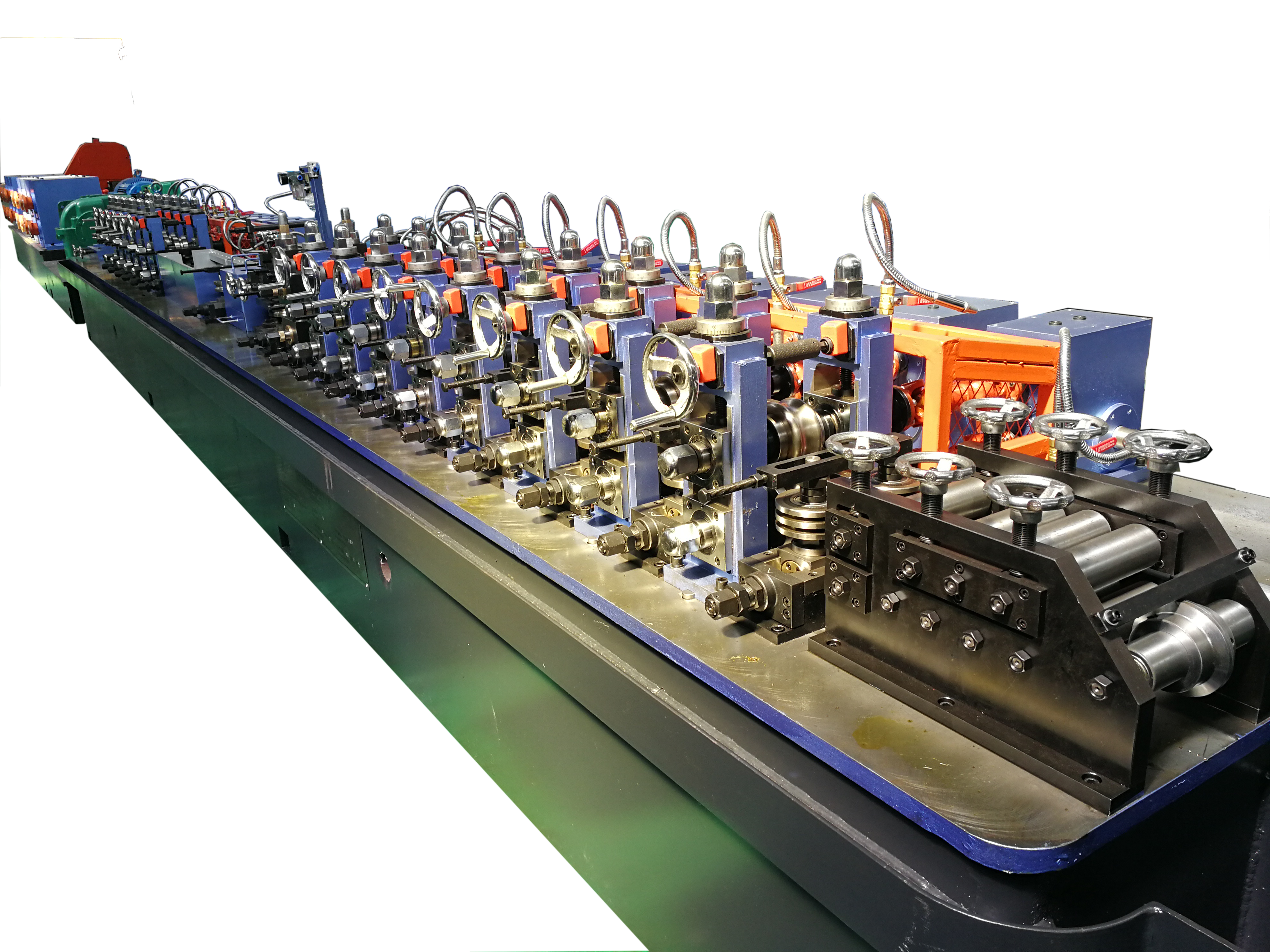

Dans le monde dynamique de la fabrication métallique, Moulin à tubes ERW sont un témoignage de l'excellence technique et de l'innovation industrielle. Ces machines sophistiquées ont révolutionné la production de tubes soudés, offrant une efficacité et une précision sans égale dans la fabrication de composants essentiels pour diverses industries. Allant de la construction à l'automobile, les usines de tubes soudés par résistance électrique sont devenues le pilier central de la production de produits tubulaires de qualité.

Le soudage électrique par résistance ( RTE ) processus représente une parfaite fusion de technologie et de métallurgie, offrant une qualité de soudure constante et des taux de production exceptionnels. Alors que les industries exigent toujours davantage de qualité et de productivité, il devient essentiel pour les fabricants et les professionnels du secteur de comprendre les capacités et le fonctionnement des laminatoires à tubes soudés par résistance électrique (ERW).

Composants de base et principes de fonctionnement

Éléments mécaniques essentiels

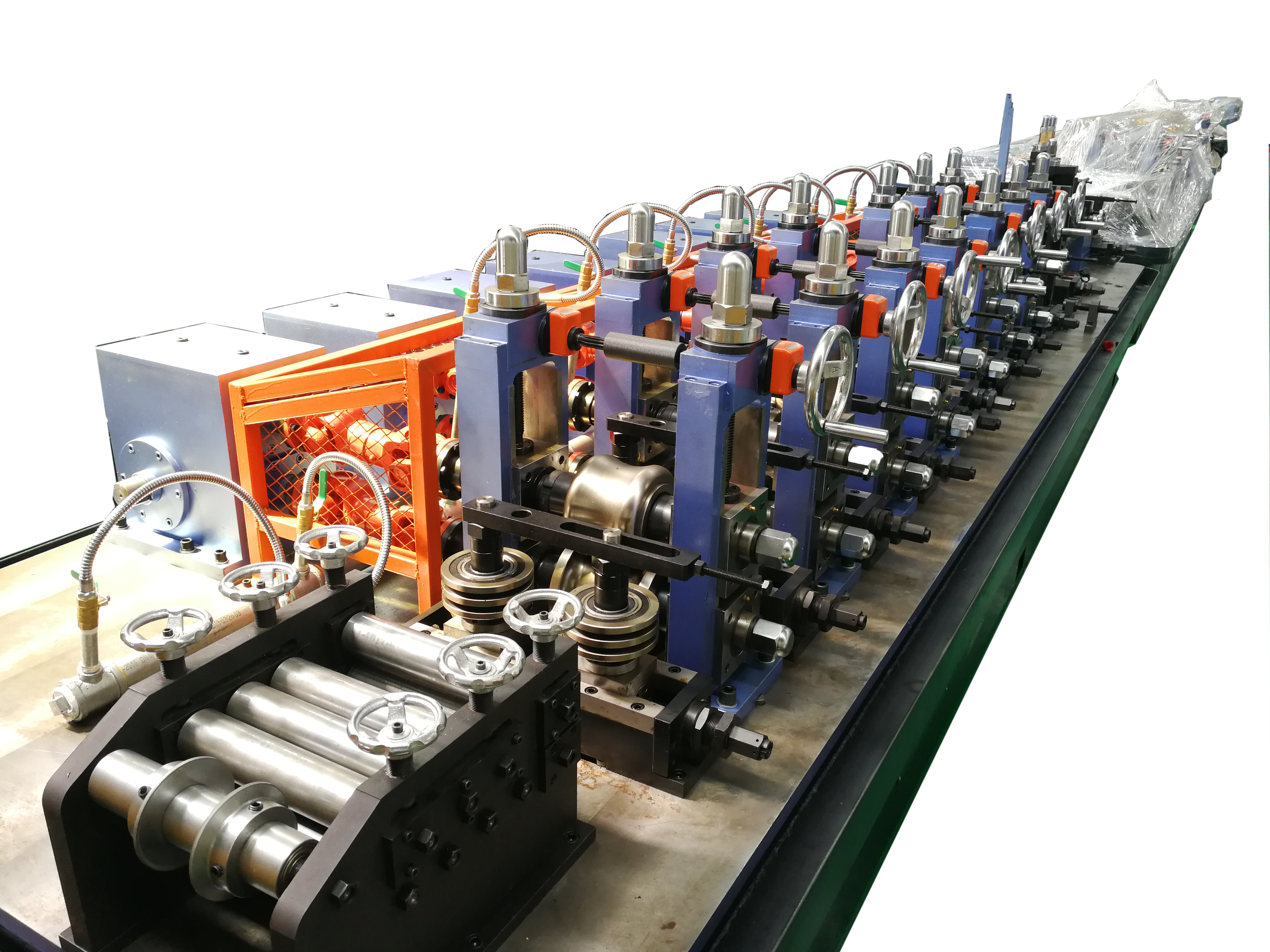

Au cœur de chaque laminage à tubes soudés par résistance électrique (ERW) se trouve une série de composants conçus avec précision, travaillant en harmonie. La section d'entrée comprend un dérouleur et un accumulateur de bande, assurant une alimentation continue en matière. La section de formage se compose de plusieurs cages à rouleaux qui façonnent progressivement la bande plate en une forme tubulaire. Chaque cage à rouleaux est conçue avec soin afin d'appliquer la pression correcte et de maintenir un alignement approprié tout au long du processus de formage.

La section de soudage intègre des équipements de soudage haute fréquence sophistiqués, complets avec des rouleaux de contact et des bobines d'impédance. Après la station de soudage, des rouleaux de calibrage et des unités de redressage garantissent que le produit final respecte des spécifications dimensionnelles précises. Ces composants travaillent ensemble de manière fluide pour produire des tubes soudés de haute qualité avec une remarquable régularité.

Systèmes de Contrôle Avancés

Les modernes laminatoires à tubes ERW disposent de systèmes de contrôle dernier cri qui surveillent et ajustent chaque aspect du processus de production. Des contrôleurs numériques gèrent des paramètres critiques tels que la vitesse de la ligne, la température de soudage et la pression de formage. Des systèmes de surveillance en temps réel contrôlent la qualité du produit et ajustent automatiquement les paramètres de fonctionnement afin de maintenir des conditions de production optimales.

L'intégration des contrôleurs logiques programmables (PLCs) et des interfaces homme-machine (HMIs) permet aux opérateurs d'effectuer des réglages précis et de réagir rapidement à toute variation du processus de fabrication. Ces systèmes de contrôle avancés réduisent considérablement le temps de configuration et minimisent les déchets de matière, tout en assurant une qualité constante des produits.

Capacités et Applications de Production

Plage de tailles et compatibilité avec les matériaux

Les machines à tubes sans soudure par résistance électrique (ERW) font preuve d'une remarquable polyvalence en matière de capacités de production. Les machines modernes peuvent traiter des tubes allant de petits diamètres de 12 mm jusqu'à des tailles supérieures à 660 mm, selon la configuration spécifique de la machine. L'épaisseur des parois peut généralement varier de 0,4 mm à 12 mm, répondant ainsi à diverses exigences industrielles.

Ces machines excellent dans le traitement de différents matériaux, notamment l'acier au carbone, l'acier inoxydable et divers alliages. La capacité à traiter plusieurs types de matériaux rend les machines à tubes soudés par résistance électrique (ERW) indispensables pour la production de composants destinés à des applications variées, allant des structures portantes aux pièces mécaniques de précision.

Applications spécifiques au secteur

Le secteur de la construction dépend largement des tubes ERW pour des applications structurelles, notamment les ossatures de bâtiments, les garde-corps et les systèmes de soutènement. Le secteur automobile utilise ces tubes pour les systèmes d'échappement, les composants de châssis et les renforts structurels. Dans l'industrie du meuble, les tubes ERW apportent à la fois une solidité structurelle et un attrait esthétique dans diverses conceptions.

Les fabricants d'équipements agricoles utilisent des tubes ERW pour les systèmes d'irrigation et les composants de machines. Le secteur énergétique utilise ces tubes pour le transport du pétrole et du gaz, tandis que l'industrie aérospatiale bénéficie de leur précision et de leur fiabilité dans diverses applications.

Stratégies d'entretien et d'optimisation

Protocoles de maintenance préventive

La mise en œuvre de programmes complets de maintenance est cruciale pour conserver des performances optimales des laminatoires à tubes ERW. Des inspections et des opérations d'entretien régulières des rouleaux de formage, du matériel de soudage et des systèmes d'entraînement permettent de prévenir les arrêts imprévus et d'assurer une qualité constante des produits. Les plannings d'entretien devraient inclure une documentation détaillée des schémas d'usure, des intervalles de remplacement et des indicateurs de performance.

L'étalonnage correct des instruments de mesure et des systèmes de contrôle doit être effectué périodiquement afin de garantir leur précision. Une attention particulière devrait être portée à l'entretien du matériel de soudage, incluant notamment l'inspection régulière des rouleaux de contact et des systèmes de refroidissement afin d'assurer des performances optimales de soudage.

Techniques d'optimisation des performances

Pour atteindre une efficacité maximale, il est essentiel de porter une attention minutieuse aux paramètres de fonctionnement et aux réglages de production. L'optimisation de la vitesse, basée sur les propriétés des matériaux et les spécifications des tubes, permet d'augmenter la productivité tout en maintenant des normes de qualité élevées. Une analyse régulière des données de production permet d'identifier les opportunités d'amélioration et d'optimiser l'utilisation des ressources.

Les programmes de formation des employés jouent un rôle essentiel dans les efforts d'optimisation. Les opérateurs doivent comprendre à la fois les aspects techniques du fonctionnement de l'usine et les procédures de contrôle qualité afin de maintenir des normes élevées de production. La mise en œuvre des principes de fabrication esbisse peut améliorer davantage l'efficacité opérationnelle et réduire les déchets.

Tendances futures et avancées technologiques

Intégration numérique et Industrie 4.0

L'avenir des lignes de soudage par résistance (ERW) réside dans une intégration numérique accrue et des capacités de fabrication intelligente. Les technologies de l'industrie 4.0, notamment les capteurs IoT et les systèmes de surveillance basés sur le cloud, sont intégrées pour permettre une maintenance prédictive et un contrôle qualité en temps réel. Des analyses avancées aident à optimiser les paramètres de production et à anticiper les problèmes potentiels avant qu'ils n'affectent la production.

Des algorithmes d'intelligence artificielle et d'apprentissage automatique (machine learning) sont développés pour améliorer le contrôle des processus et l'assurance qualité. Ces technologies permettent d'ajuster automatiquement les paramètres de fonctionnement en se basant sur des données historiques et les conditions de production actuelles, ce qui améliore l'efficacité et la régularité des produits.

Durabilité et efficacité énergétique

Les préoccupations environnementales stimulent les innovations dans la conception et le fonctionnement des laminatoires à tubes ERW. Les nouveaux systèmes d'entraînement économes en énergie et les technologies de soudage améliorées réduisent la consommation d'électricité tout en maintenant la capacité de production. Les fabricants mettent en place des systèmes de recyclage de l'eau de refroidissement et appliquent des stratégies de réduction des déchets tout au long du processus de fabrication.

Le développement de lubrifiants et de solutions de nettoyage écologiques contribue à réduire l'impact environnemental tout en maintenant des normes de production élevées. L'intégration de sources d'énergie renouvelables et de systèmes de récupération d'énergie améliore davantage la durabilité des opérations de fabrication des tubes.

Questions fréquemment posées

Quels sont les avantages principaux des laminatoires à tubes ERW par rapport à d'autres méthodes de fabrication de tubes ?

Les laminoirs à tubes ERW offrent une vitesse de production supérieure, une excellente qualité de soudure et un fonctionnement économique par rapport à d'autres méthodes. Ils assurent une précision dimensionnelle constante, une utilisation efficace des matériaux et la capacité de produire une large gamme de dimensions et spécifications de tubes avec un minimum de changements d'outillage.

Comment le processus de soudage dans les laminoirs à tubes ERW garantit-il l'intégrité des joints ?

Le processus de soudage haute fréquence utilisé dans les laminoirs à tubes ERW crée un joint soudé par forgeage en chauffant les bords de la bande jusqu'à la température de fusion et en appliquant une pression pour former une liaison à l'état solide. Ce processus est soigneusement contrôlé grâce à une gestion précise de la température et de l'application de la pression, ce qui donne un cordon de soudure solide et homogène.

Quelles pratiques d'entretien sont essentielles pour assurer des performances optimales des laminoirs à tubes ERW ?

L'entretien régulier des rouleaux de formage, du matériel de soudage et des systèmes de contrôle est essentiel. Cela comprend une lubrification adéquate, le remplacement opportun des pièces d'usure, l'étalonnage des instruments de mesure ainsi que l'inspection régulière des composants critiques. La mise en place d'un planning d'entretien préventif et la tenue de dossiers détaillés d'entretien permettent de garantir un fonctionnement fiable et une qualité constante des produits.

Table des Matières

- Comprendre la puissance de la fabrication moderne de tubes soudés par résistance électrique

- Composants de base et principes de fonctionnement

- Capacités et Applications de Production

- Stratégies d'entretien et d'optimisation

- Tendances futures et avancées technologiques

-

Questions fréquemment posées

- Quels sont les avantages principaux des laminatoires à tubes ERW par rapport à d'autres méthodes de fabrication de tubes ?

- Comment le processus de soudage dans les laminoirs à tubes ERW garantit-il l'intégrité des joints ?

- Quelles pratiques d'entretien sont essentielles pour assurer des performances optimales des laminoirs à tubes ERW ?