Comprendre la technologie moderne de fabrication des tubes GI

L'évolution de tube en fer galvanisé (GI) fabrication a atteint de nouveaux sommets avec l'introduction des machines de fabrication de tubes GI à grande vitesse. Ces systèmes avancés représentent un progrès significatif en matière d'efficacité de production, de contrôle de la qualité et des capacités de fabrication. Les installations modernes équipées de ces machines de pointe révolutionnent notre approche de la production de tubes, fixant de nouvelles références sectorielles tant en termes de volume qu'en précision.

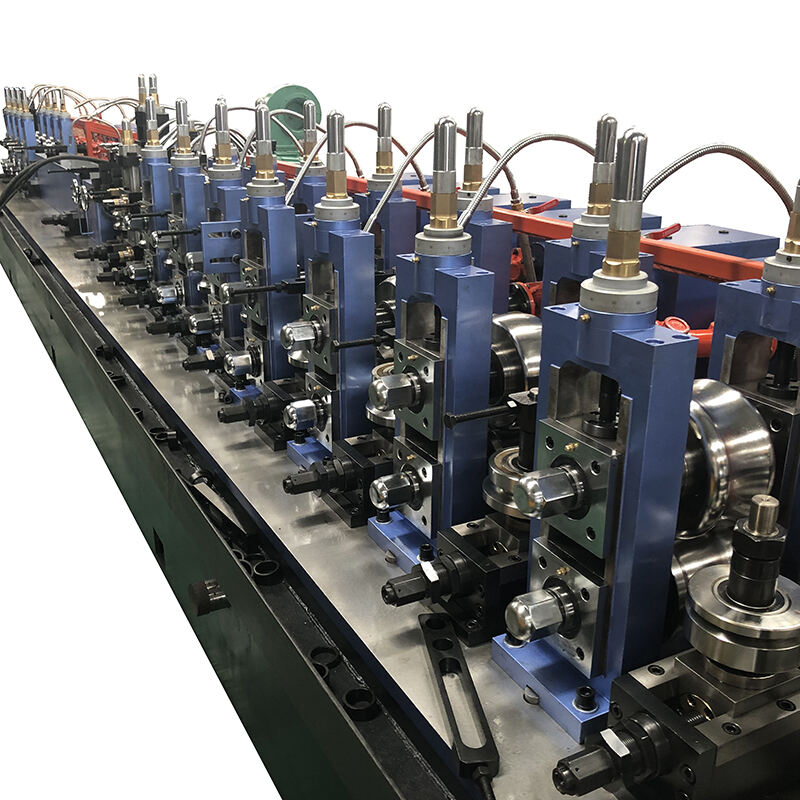

Les machines à grande vitesse d'aujourd'hui Tuyau gi les machines de fabrication intègrent des systèmes d'automatisation sophistiqués associés à des composants mécaniques robustes, permettant d'atteindre des taux de production sans précédent tout en maintenant des normes de qualité exceptionnelles. Cette avancée a transformé un processus autrefois intensif en main-d'œuvre en une opération rationalisée et efficace, répondant ainsi à la demande mondiale croissante de tubes en tôle galvanisée dans divers secteurs industriels.

Composants essentiels des systèmes avancés de fabrication de tubes

Unités d'alimentation et de formation automatisées

Le fondement des machines modernes de haute vitesse pour la fabrication de tubes en tôle galvanisée réside dans leurs systèmes d'alimentation sophistiqués. Ces unités contrôlent avec précision l'entrée des bandes ou bobines d'acier, assurant un flux de matériau constant tout au long du processus de production. Des capteurs avancés et des moteurs servo travaillent en synergie pour maintenir une tension et un alignement optimaux, évitant ainsi le gaspillage de matière et garantissant une formation uniforme des tubes.

Les unités de formage utilisent une technologie de formage par pliage progressif, exploitant plusieurs étapes pour façonner progressivement le métal en formes cylindriques parfaites. Cette approche méthodique empêche les contraintes matérielles et préserve l'intégrité structurelle tout au long du processus de formage, produisant des tuyaux aux propriétés mécaniques supérieures.

Technologie de Soudage Précis

Les machines modernes de fabrication de tubes GI à grande vitesse intègrent des systèmes de soudage dernier cri garantissant un assemblage parfait des coutures. La technologie de soudage par induction à haute fréquence crée des soudures solides et uniformes à des vitesses sans précédent, tandis que des systèmes avancés de surveillance vérifient en temps réel la qualité des soudures.

Les unités de soudage disposent de mécanismes sophistiqués de contrôle de la température et de capacités d'ajustement automatisées, assurant une qualité constante des soudures même lors de longues séries de production. Ce niveau de précision réduit considérablement les taux de défaut et améliore l'efficacité globale de la production.

Systèmes de contrôle et de surveillance avancés

Gestion Numérique des Processus

L'intégration des systèmes de contrôle numériques dans les machines de fabrication de tubes GI à grande vitesse représente une avancée technologique significative. Ces systèmes sophistiqués offrent aux opérateurs des capacités complètes de surveillance en temps réel, permettant d'effectuer des ajustements immédiats des paramètres de fabrication si nécessaire. L'interface numérique permet un contrôle intuitif de tous les aspects de la production, de l'alimentation en matière première jusqu'aux opérations finales de coupe.

Les algorithmes d'apprentissage automatique intégrés à ces systèmes de contrôle analysent en permanence les données de production, identifiant des modèles et détectant d'éventuels problèmes avant qu'ils n'affectent la qualité du produit. Cette capacité prédictive contribue à maintenir une efficacité optimale de la production tout en réduisant les temps d'arrêt et les déchets matériels.

Intégration de l'assurance qualité

Les machines modernes de fabrication de tubes GI à grande vitesse disposent de systèmes intégrés de contrôle qualité effectuant une surveillance continue tout au long du processus de production. Des capteurs et des systèmes d'imagerie avancés inspectent chaque aspect de la formation des tubes, de l'épaisseur du matériau à l'état de surface, garantissant que chaque produit respecte précisément les spécifications définies.

Ces systèmes d'inspection automatisés peuvent détecter même les écarts mineurs par rapport aux normes de qualité, déclenchant immédiatement des ajustements pour maintenir l'uniformité des produits. L'intégration de ces mesures de contrôle qualité réduit considérablement le besoin d'inspection après la production tout en assurant une fiabilité supérieure des produits.

Caractéristiques de galvanisation et de traitement de surface

Systèmes de galvanisation automatisés

Le processus de galvanisation dans les machines de fabrication de tubes GI à grande vitesse a été perfectionné pour atteindre une consistance optimale du revêtement de zinc. Des systèmes avancés de contrôle de température et des mécanismes de trempage précis assurent une épaisseur uniforme du revêtement, tandis que des systèmes d'extraction automatisés maintiennent des motifs de revêtement idéaux. Ce niveau de contrôle permet d'obtenir une résistance supérieure à la corrosion et une durée de vie prolongée du produit.

Les machines modernes intègrent des systèmes sophistiqués de récupération du zinc qui minimisent les déchets et l'impact environnemental tout en restant économiques. Le contrôle précis du processus de galvanisation garantit la conformité aux normes internationales tout en optimisant la consommation de zinc.

Innovation en Traitement de Surface

Les capacités de traitement de surface après galvanisation ont considérablement évolué dans les machines de fabrication de tubes GI à grande vitesse. Les systèmes avancés de traitement au chromate offrent une protection de surface améliorée, tandis que les systèmes de manutention automatisés évitent d'endommager le revêtement fini. Ces innovations donnent des produits à l'esthétique supérieure et aux caractéristiques fonctionnelles améliorées.

L'intégration de systèmes automatisés d'inspection de surface garantit une qualité de finition constante sur l'ensemble des séries de production, tandis que les systèmes de refroidissement avancés optimisent les propriétés mécaniques du produit final.

Efficacité et optimisation de la production

Fonctionnalités d'augmentation de la vitesse

Les machines modernes de fabrication de tubes GI à grande vitesse atteignent des cadences de production remarquables grâce à des systèmes mécaniques optimisés et à des technologies d'entraînement avancées. Les composants à entraînement servo permettent un contrôle précis de la vitesse de production tout en maintenant la qualité du produit, ce qui permet aux fabricants de répondre efficacement à une demande croissante sur le marché.

La mise en place de systèmes d'outillage à changement rapide et de mécanismes d'ajustement automatique de la taille réduit au minimum les temps d'arrêt pendant les changements de produit, maximisant ainsi l'efficacité globale de production. Ces fonctionnalités permettent aux fabricants de maintenir des niveaux élevés de productivité tout en s'adaptant à des spécifications de produits variées.

Systèmes de gestion de l'énergie

Les fonctionnalités avancées de gestion d'énergie dans les machines à produire des tubes GI à grande vitesse optimisent la consommation électrique tout en maintenant des performances maximales. Les systèmes intelligents de distribution d'énergie assurent une utilisation efficace de l'énergie dans tous les composants de la machine, réduisant les coûts opérationnels sans compromettre la capacité de production.

L'intégration de systèmes de récupération d'énergie et de modes veille intelligents améliore davantage l'efficacité, rendant la fabrication moderne de tubes plus durable sur le plan environnemental et plus rentable.

Questions fréquemment posées

Quelle est la capacité de production typique des machines à produire des tubes GI à grande vitesse ?

Les machines modernes de fabrication de tubes GI à grande vitesse peuvent généralement atteindre des vitesses de production de 80 à 120 mètres par minute, selon les spécifications des tubes et les caractéristiques des matériaux. Ces systèmes peuvent fonctionner en continu pendant de longues périodes, permettant ainsi une production quotidienne de plusieurs milliers de mètres de tube fini.

Comment ces machines assurent-elles une galvanisation uniforme ?

Les machines de fabrication de tubes GI à grande vitesse utilisent des systèmes avancés de contrôle de température, une gestion précise du bain de zinc et des mécanismes de plongée automatisés afin de maintenir une épaisseur de revêtement constante. Des systèmes de surveillance en temps réel évaluent continuellement la qualité du revêtement et effectuent automatiquement des ajustements pour garantir une galvanisation uniforme sur tous les produits.

Quelles sont les exigences en matière d'entretien pour ces machines ?

Bien que les machines à produire des tubes GI à grande vitesse soient conçues pour fonctionner de manière robuste, elles nécessitent un entretien préventif régulier afin d'assurer un fonctionnement optimal. Cela inclut l'inspection routinière des rouleaux de formage, des systèmes de soudage et de l'équipement de galvanisation, ainsi que l'étalonnage périodique des systèmes de contrôle et des capteurs. De nombreuses machines modernes intègrent des fonctionnalités d'entretien prédictif permettant de planifier des interventions avant l'apparition de problèmes.

Table des Matières

- Comprendre la technologie moderne de fabrication des tubes GI

- Composants essentiels des systèmes avancés de fabrication de tubes

- Systèmes de contrôle et de surveillance avancés

- Caractéristiques de galvanisation et de traitement de surface

- Efficacité et optimisation de la production

- Questions fréquemment posées