L'industrie automobile dépend fortement de composants conçus avec précision, et parmi les équipements de production les plus critiques figurent les machines de fabrication de tubes automobiles. Ces systèmes sophistiqués transforment les matières premières en tubes et canalisations de haute qualité qui remplissent des fonctions essentielles dans la construction des véhicules, allant des systèmes d'échappement aux lignes de carburant en passant par les composants structurels. Le choix de la machine adaptée à vos besoins de fabrication automobile exige une attention particulière portée à plusieurs facteurs techniques, aux exigences de production et aux normes de qualité, qui influencent directement l'efficacité opérationnelle et la qualité du produit.

La fabrication automobile moderne exige une précision et une régularité exceptionnelles dans la production de tubes, ce qui fait du choix de l'équipement de fabrication une décision commerciale critique. La complexité des véhicules contemporains, avec leurs systèmes fluides complexes et leurs exigences structurelles, nécessite des tubes répondant à des tolérances dimensionnelles strictes et à des spécifications précises des matériaux. Comprendre les principes fondamentaux de la technologie de fabrication de tubes permet aux fabricants de prendre des décisions éclairées, conformes à leurs objectifs de production et à leurs normes de qualité.

Comprendre la technologie des machines de fabrication de tubes

Procédés de fabrication essentiels

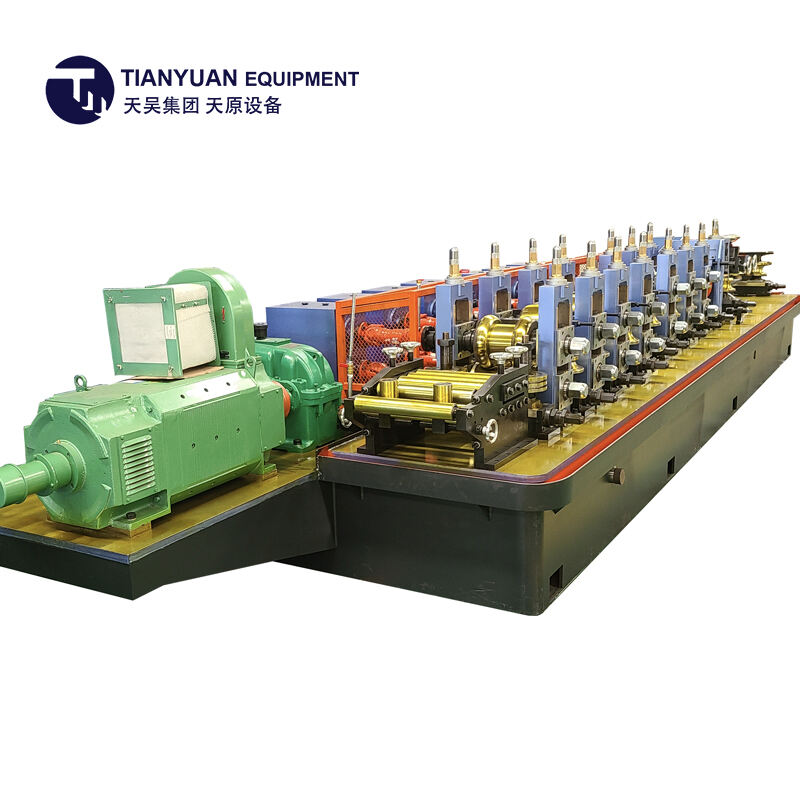

Le fondement d'une production efficace de tubes réside dans la compréhension des différents procédés de fabrication utilisés par les divers types de machines. Le soudage par résistance électrique (ERW) représente l'une des méthodes les plus largement adoptées pour la production de tubes automobiles, offrant une excellente vitesse et régularité pour des séries de production moyennes à grandes. Ce procédé consiste à former des bandes d'acier planes en profils circulaires et à souder le joint à l'aide d'un chauffage par résistance électrique, ce qui donne des assemblages solides et uniformes adaptés aux applications automobiles.

Les procédés de formage à froid offrent une autre voie pour la production de tubes, particulièrement adaptée aux applications exigeant une finition de surface et une précision dimensionnelle exceptionnelles. Ces méthodes travaillent le matériau à température ambiante, préservant ainsi les propriétés initiales du matériau tout en atteignant des spécifications géométriques précises. Le choix entre formage à chaud et à froid dépend largement de l'application automobile spécifique, des exigences en matière de matériau et des objectifs de volume de production.

Options de configuration de la machine

Les équipements modernes de fabrication de tubes offrent diverses options de configuration afin de répondre aux différents besoins de la fabrication automobile. Les systèmes en ligne permettent une production continue, idéale pour les opérations à grand volume produisant des tubes selon des spécifications standard. Ces configurations intègrent généralement des postes de formage, de soudage et de calibrage qui traitent le matériau en flux continu, maximisant ainsi le débit tout en maintenant des normes de qualité constantes.

Les conceptions modulaires des machines offrent une flexibilité aux fabricants produisant des tuyaux selon des spécifications variées ou opérant sur des marchés aux profils de demande différents. Ces systèmes permettent des changements rapides entre différentes tailles et spécifications de tuyaux, ce qui rend possible une production efficace en petites séries tout en conservant la capacité de réaliser des séries plus importantes lorsque les conditions du marché exigent une augmentation de la production.

Critères de sélection critiques

Exigences en termes de volume de production

La détermination de la capacité de production appropriée représente un aspect fondamental du choix des machines dans la fabrication de tuyaux automobiles. Les opérations à haut volume bénéficient généralement de systèmes dédiés et à grande vitesse, optimisés pour des dimensions et matériaux de tuyaux spécifiques. Ces machines intègrent souvent des fonctionnalités d'automatisation avancées, telles que l'alimentation automatique des matériaux, une commande dimensionnelle précise et des systèmes intégrés de surveillance de la qualité, assurant ainsi une production constante tout en minimisant l'intervention de l'opérateur.

Les opérations à volume moyen ou faible peuvent trouver un meilleur rapport qualité-prix dans des systèmes flexibles capables de produire diverses spécifications de tuyaux avec un temps de réglage minimal. La machine de fabrication de tubes automobiles technologie disponible aujourd'hui offre des fonctionnalités sophistiquées de changement de production qui permettent une fabrication efficace de composants automobiles variés sans compromettre la qualité ou la précision. Comprendre les schémas de volume de production permet de déterminer l'équilibre optimal entre vitesse, flexibilité et coût d'investissement.

Compatibilité des matériaux et transformation

Les applications automobiles exigent des tuyaux fabriqués à partir de divers matériaux, chacun présentant des défis et des exigences spécifiques en matière de transformation. Les nuances d'acier couramment utilisées dans la fabrication automobile incluent les aciers à haute résistance et faible teneur en alliage, les aciers inoxydables et les alliages spécialisés conçus pour des caractéristiques de performance particulières. La machine sélectionnée doit être capable de transformer efficacement ces matériaux tout en respectant les normes de précision dimensionnelle et de qualité de surface.

Les plages d'épaisseur des matériaux représentent une autre considération essentielle, car les tuyaux automobiles varient considérablement en épaisseur de paroi selon leur application prévue. Les composants structurels peuvent nécessiter des parois plus épaisses pour assurer la résistance, tandis que les tuyaux de transport de fluides utilisent souvent des parois plus minces afin de minimiser le poids. Les capacités de formage de la machine doivent couvrir toute la gamme d'épaisseurs requises pour vos applications automobiles spécifiques, tout en maintenant une qualité constante sur l'ensemble des spécifications.

Contrôle qualité et fonctionnalités précises

Systèmes de précision dimensionnelle

Les tolérances de fabrication automobile exigent une précision exceptionnelle dans les dimensions des tubes, ce qui rend les systèmes avancés de mesure et de contrôle essentiels sur les équipements modernes de fabrication de tubes. Les systèmes de mesure laser fournissent en temps réel des données dimensionnelles, permettant des corrections immédiates afin de maintenir des tolérances strictes tout au long du processus de production. Ces systèmes surveillent généralement plusieurs dimensions simultanément, notamment le diamètre, l'épaisseur de paroi et l'ovalisation, garantissant que chaque tube respecte les spécifications de l'industrie automobile.

L'intégration de la maîtrise statistique des processus permet aux fabricants de suivre les tendances de qualité et d'identifier les problèmes potentiels avant qu'ils ne conduisent à des produits non conformes. Les machines modernes intègrent des capacités sophistiquées de collecte et d'analyse de données qui offrent un aperçu de la stabilité du processus et aident à optimiser les paramètres de production pour des résultats constants. Ce niveau de contrôle qualité s'avère essentiel pour les fournisseurs automobiles, qui doivent démontrer une capacité statistique à leurs clients.

Assurance qualité du soudage

L'intégrité des soudures dans les conduites automobiles influence directement la sécurité et les performances du véhicule, ce qui fait du contrôle de la qualité des soudures une caractéristique essentielle de la machine. Les systèmes avancés intègrent des technologies de surveillance en temps réel des soudures qui suivent les paramètres électriques, les profils de température et d'autres variables du processus afin d'assurer une qualité de soudure constante. Ces systèmes peuvent détecter les variations susceptibles de compromettre l'intégrité de la soudure et ajuster automatiquement les paramètres ou alerter les opérateurs sur d'éventuels problèmes.

L'intégration de tests non destructifs permet une vérification complète de la qualité sans nuire au débit de production. Des méthodes telles que les tests ultrasonores, l'inspection par courants de Foucault et d'autres techniques de contrôle non destructif peuvent être intégrées à la ligne de production pour vérifier la qualité des soudures et détecter d'éventuels défauts. Cette capacité s'avère particulièrement utile dans les applications automobiles, où une défaillance d'un composant pourrait avoir de graves conséquences sur la sécurité.

Efficacité opérationnelle et automatisation

Capacités de réglage et de changement de série

Des procédures de changement rapide ont un impact significatif sur l'efficacité globale des équipements dans la fabrication de tuyaux automobiles. Les systèmes d'outillage à changement rapide permettent des transitions rapides entre différentes tailles et spécifications de tuyaux, réduisant au minimum les temps d'arrêt et maximisant la capacité productive. Les machines modernes intègrent des réglages motorisés par servomoteurs et des systèmes de positionnement prédéfinis qui réduisent les durées de changement de plusieurs heures à quelques minutes, permettant une production efficace en petites séries.

Les systèmes de gestion de recettes stockent les paramètres optimaux de production pour différentes spécifications de tuyaux, garantissant des résultats constants et réduisant les erreurs de configuration. Ces systèmes conservent des bases de données de jeux de paramètres éprouvés que les opérateurs peuvent rappeler et appliquer rapidement, éliminant ainsi les procédures de réglage par essais et erreurs et assurant un retour immédiat aux conditions optimales de production après les changements.

Intégration et connectivité

Les environnements de fabrication modernes exigent une intégration fluide entre les équipements de production et les systèmes d'entreprise. Les fonctionnalités de l'industrie 4.0 permettent le partage en temps réel des données entre les machines de fabrication de tuyaux et les systèmes d'exécution de production, offrant une visibilité sur l'état de la production, les indicateurs de qualité et la performance des équipements. Cette connectivité facilite la planification de maintenance prédictive, l'optimisation des stocks et la coordination de la planification de la production.

Les capacités de surveillance à distance permettent aux équipes de support technique de diagnostiquer les problèmes et d'optimiser les performances sans avoir à se déplacer sur site. Ces systèmes peuvent envoyer des alertes en temps réel concernant les besoins de maintenance, les écarts de processus ou les problèmes de qualité, permettant ainsi une intervention rapide face à d'éventuels dysfonctionnements. Pour les fournisseurs automobiles exploitant plusieurs installations, les fonctionnalités de surveillance centralisée offrent une supervision précieuse et facilitent la coordination du soutien.

Considérations économiques et retour sur investissement

Analyse de l'Investissement Initial

L'investissement en capital nécessaire pour l'équipement de fabrication de tuyaux automobiles varie considérablement selon la capacité de production, le niveau d'automatisation et la sophistication des fonctionnalités. Les systèmes à haute capacité dotés d'une automatisation avancée et de fonctionnalités de contrôle qualité exigent des prix plus élevés, mais offrent souvent un meilleur retour sur investissement grâce à une productivité accrue et à des coûts d'exploitation réduits. Une analyse minutieuse du coût total de possession, incluant les coûts d'installation, de formation et de support continu, permet d'avoir une vision plus complète des exigences d'investissement.

Les options de financement et les programmes d'aide fournis par les fournisseurs peuvent fortement influencer le coût effectif d'un nouvel équipement. De nombreux fournisseurs proposent des arrangements de financement flexibles, des programmes de formation et un support technique continu qui ajoutent de la valeur au-delà du simple coût de l'équipement. Évaluer ces services supplémentaires et leur impact potentiel sur la réussite opérationnelle aide à déterminer la véritable proposition de valeur des différentes options d'équipement.

Optimisation des coûts d'exploitation

L'efficacité énergétique représente un facteur de plus en plus important dans le choix des équipements, car les fabricants cherchent à réduire les coûts d'exploitation et l'impact environnemental. Les machines modernes de fabrication de tuyaux intègrent des entraînements écoénergétiques, des systèmes de chauffage optimisés et des fonctionnalités intelligentes de gestion de l'énergie qui réduisent considérablement la consommation d'énergie par rapport aux anciennes conceptions d'équipements. Ces améliorations d'efficacité offrent souvent des économies substantielles sur la durée de vie de l'équipement.

Les exigences de maintenance et les coûts des pièces consommables contribuent fortement aux dépenses d'exploitation à long terme. Les conceptions d'équipements qui minimisent les composants sujets à l'usure, prolongent les intervalles de service et facilitent l'accès pour les opérations de maintenance permettent de réduire les coûts récurrents tout en maximisant la disponibilité. Comprendre ces facteurs lors du processus de sélection permet d'établir des prévisions de coût sur cycle de vie plus précises et de prendre de meilleures décisions d'investissement.

Évaluation du fournisseur et support

Expertise technique et expérience

La complexité des équipements de fabrication de tuyauteries automobiles exige des fournisseurs possédant une solide expertise technique et une expérience avérée dans les applications de fabrication automobile. Les fournisseurs dotés d'une connaissance approfondie du secteur automobile comprennent les exigences spécifiques, les normes de qualité et les questions de conformité réglementaire qui influencent la conception et le fonctionnement des équipements. Cette expertise s'avère inestimable lors des phases de spécification, d'installation et de fonctionnement continu de l'équipement.

Les installations de référence et les études de cas offrent des informations précieuses sur les capacités des fournisseurs et la performance des équipements dans des environnements réels de fabrication automobile. La visite d'installations existantes permet aux acheteurs potentiels d'observer le fonctionnement des équipements, de discuter de leur performance avec les utilisateurs actuels et d'avoir des attentes réalistes quant à leurs capacités et limites. Cette diligence s'avère essentielle pour prendre des décisions éclairées en matière de sélection d'équipements.

Infrastructure de service et de support

Des capacités complètes de service et de support garantissent un temps de fonctionnement maximal et des performances optimales tout au long de la durée d'exploitation du matériel. Les fournisseurs disposant d'une présence locale, d'un stock important de pièces détachées et d'une capacité de réponse rapide offrent un avantage significatif pour maintenir une production continue. La disponibilité d'un support d'urgence est particulièrement importante pour les équipementiers automobiles fonctionnant selon des exigences de livraison juste-à-temps, où une panne d'équipement peut avoir de graves conséquences.

La qualité des programmes de formation et de la documentation technique influence fortement le succès opérationnel et les performances à long terme. Une formation complète des opérateurs et des techniciens assure une utilisation efficace du matériel tout en minimisant les risques d'erreurs d'opérateur ou de mauvaises pratiques d'entretien. Une documentation bien conçue, incluant des guides de dépannage et des procédures d'entretien, permet un transfert efficace des connaissances et soutient des pratiques opérationnelles cohérentes.

FAQ

Quels facteurs déterminent la capacité de production optimale pour une machine de fabrication de tuyaux automobiles ?

Les besoins en capacité de production dépendent de plusieurs facteurs clés, notamment les volumes de demande actuels et prévus, la complexité du mélange de produits et les délais de livraison requis. Les fabricants automobiles doivent analyser leurs données historiques de production, prendre en compte les projections de croissance future et tenir compte des variations saisonnières de la demande lorsqu'ils déterminent leurs besoins en capacité. En outre, le nombre de spécifications différentes de tuyaux requises affecte l'utilisation de la capacité, car des mélanges de produits plus complexes nécessitent généralement un temps de changement supplémentaire, ce qui réduit la capacité effective.

Quelle est l'importance de la compatibilité des matériaux lors du choix d'équipements de fabrication de tuyaux ?

La compatibilité des matériaux représente un facteur de sélection critique, car les applications automobiles utilisent diverses nuances d'acier et alliages aux caractéristiques d'emboutissage différentes. L'équipement sélectionné doit faire la preuve de sa capacité à traiter tous les matériaux requis tout en respectant les normes de précision dimensionnelle et de qualité de surface. Différents matériaux peuvent nécessiter des configurations d'outillage spécifiques, des paramètres de chauffage ou des vitesses d'emboutissage particulières ; la machine doit donc offrir une flexibilité suffisante pour s'adapter à ces variations sans compromettre la qualité ou l'efficacité.

Quelles sont les caractéristiques de contrôle qualité essentielles pour la fabrication de tubes automobiles ?

Les fonctionnalités essentielles de contrôle qualité comprennent des systèmes de mesure dimensionnelle en temps réel, la surveillance de la qualité des soudures et des capacités de contrôle statistique des procédés. Les systèmes de mesure laser assurent une surveillance continue des dimensions critiques, tandis que la surveillance avancée des soudures suit les paramètres électriques et les profils de température afin de garantir une qualité constante des assemblages. L'intégration du contrôle statistique des procédés permet l'analyse des tendances et la détection précoce des variations du procédé, contribuant ainsi au maintien des tolérances strictes requises pour les applications automobiles.

Comment les fabricants peuvent-ils évaluer le coût total de possession des équipements de fabrication de tuyaux ?

L'analyse du coût total de possession doit inclure le coût initial du matériel, les frais d'installation, la formation des opérateurs, les coûts de maintenance en cours, la consommation d'énergie et la durée de service prévue. Les fabricants doivent également prendre en compte des facteurs de productivité tels que l'efficacité des changements de série, la fiabilité du temps de fonctionnement et la régularité de la qualité, qui influencent les coûts opérationnels globaux. La comparaison de ces facteurs de coût complets entre différentes options d'équipement fournit une base plus précise pour les décisions d'investissement que le seul prix d'achat initial.

Table des Matières

- Comprendre la technologie des machines de fabrication de tubes

- Critères de sélection critiques

- Contrôle qualité et fonctionnalités précises

- Efficacité opérationnelle et automatisation

- Considérations économiques et retour sur investissement

- Évaluation du fournisseur et support

-

FAQ

- Quels facteurs déterminent la capacité de production optimale pour une machine de fabrication de tuyaux automobiles ?

- Quelle est l'importance de la compatibilité des matériaux lors du choix d'équipements de fabrication de tuyaux ?

- Quelles sont les caractéristiques de contrôle qualité essentielles pour la fabrication de tubes automobiles ?

- Comment les fabricants peuvent-ils évaluer le coût total de possession des équipements de fabrication de tuyaux ?