Technologies de base favorisant l'efficacité dans Machines de fabrication de tubes en acier

Techniques de manutention rapide des matériaux et de réduction des déchets

De bons systèmes de manutention des matières premières sont essentiels pour maintenir une production rapide et réduire les gaspillages de matériaux dans la fabrication de tubes en acier. Ces systèmes garantissent un approvisionnement rapide des matières premières vers les postes nécessaires et une sortie tout aussi rapide des produits finis, assurant ainsi un fonctionnement fluide et continu jour après jour. Lorsque les entreprises se concentrent sur la réduction des déchets grâce à des méthodes telles que les pratiques de production « lean » et trouvent des moyens de réutiliser les chutes métalliques, elles constatent des avantages réels sur le plan financier et environnemental. Selon les rapports de l'EPA, les usines qui appliquent ces stratégies économisent souvent environ 20 à 25 % sur leurs coûts tout en réduisant considérablement leurs émissions de carbone. Pour les fabricants de tubes en acier souhaitant rester compétitifs, investir dans une meilleure gestion des matériaux n'est plus seulement une question d'économie d'argent — cela devient une nécessité pour la survie à long terme de l'entreprise sur le marché actuel.

Mécanismes de Soudage et de Formage Avancés pour une Production Sans Couture

Les méthodes de soudage avancées telles que les techniques laser et TIG permettent de maintenir la solidité et l'intégrité structurelle des tubes en acier, ce qui les rend parfaits pour des applications allant des oléoducs aux projets de construction. La manière dont les tubes sans soudure sont formés améliore en réalité leur qualité globale, leur conférant une résistance accrue lorsqu'ils sont soumis à des pressions dans des conditions réelles. À l'avenir, de nombreux spécialistes du domaine anticipent des changements passionnants grâce à de nouvelles approches, telles que la technologie de soudage hybride laser-arc. Un récent rapport du Welding Journal indique que ce type d'innovation pourrait mener à des produits de meilleure qualité tout en réduisant les coûts de fabrication généraux. Pour les fabricants de tubes souhaitant rester compétitifs, ces avancées technologiques signifient qu'ils peuvent produire des biens de qualité supérieure plus rapidement que jamais, répondant ainsi aux besoins des clients sans engendrer des coûts de production excessifs.

Les types de Machines de fabrication de tubes en acier et Leurs Applications d'Efficiency

Machines à Induction pour les Besoins Industriels de Grand Diamètre

Les machines à induction jouent un rôle essentiel dans la fabrication de ces grands tubes nécessaires à diverses industries lourdes. Conçues pour supporter des charges importantes, ces machines offrent une grande longévité et des performances fiables même dans les conditions difficiles exigées par la plupart des usines. Les professionnels du secteur soulignent que les machines à induction excellent particulièrement dans la production de résultats constants sans pannes, un critère absolument indispensable pour les grands projets de construction impliquant des canalisations ou des aménagements d'infrastructures urbaines. Leur capacité à maintenir des taux de production stables les rend indispensables dans les environnements où l'arrêt est tout simplement exclu.

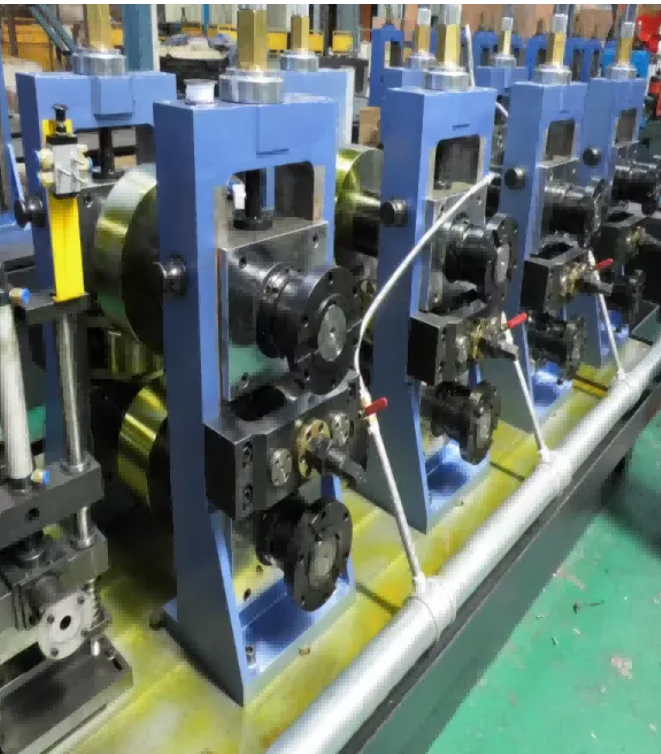

Moulin à rouleaux froids pour tubes de petit diamètre avec précision

Les machines de profilage à froid sont devenues des équipements essentiels dans les opérations de fabrication précise, en particulier lorsqu'on travaille avec des tubes de petit diamètre. Ces machines offrent des tolérances étroites dont les fabricants ont besoin, et elles consomment moins d'énergie par rapport aux méthodes traditionnelles, ce qui signifie que des produits de meilleure qualité sortent constamment de la chaîne de production. Nous observons actuellement une demande croissante pour ces petits tubes dans divers secteurs industriels. Les études de marché montrent que cette tendance s'accélère, les entreprises du secteur automobile, de l'aéronautique et de la production de composants électroniques trouvant chacune de nouvelles façons de les intégrer dans leurs conceptions.

En explorant ces types de machines, nous pouvons mieux comprendre leurs applications d'efficacité dans les besoins industriels diversifiés, surtout en maximisant la productivité sans compromettre les normes de qualité.

Stratégies de maintenance pour une productivité durable

Entretien préventif des composants critiques (moteurs, roulements, hydrauliques)

Maintenir la productivité des machines de fabrication de tubes en acier au fil du temps implique d'anticiper les besoins en maintenance, en particulier pour les pièces essentielles telles que les moteurs, les roulements et les systèmes hydrauliques. L'entretien régulier ne prolonge pas seulement la durée de vie des composants, il réduit également les pannes imprévues qui interrompent brutalement la production. Lorsque les fabricants respectent scrupuleusement les plannings d'inspection et n'omettent aucun contrôle de routine, ils constatent beaucoup moins d'arrêts non planifiés et leurs opérations s'effectuent de manière nettement plus fluide. Des études menées auprès de responsables d'usines en Amérique du Nord montrent que l'entretien approprié permet de réduire les pannes de machines d'environ 40 %, ce qui représente des économies réelles en coûts de réparation et en temps de production perdu. La plupart des usines indiquent obtenir une disponibilité accrue de 20 % au minimum, simplement en appliquant rigoureusement les protocoles de maintenance de base, ce qui fait toute la différence pour atteindre les objectifs de production mois après mois.

Optimisation des systèmes électriques et de la stabilité de l'alimentation

Une bonne gestion du système électrique fait toute la différence lorsqu'il s'agit d'optimiser l'utilisation des équipements de fabrication des tubes en acier. Maintenir une alimentation électrique stable est essentiel, car les chutes ou les pics de tension perturbent sérieusement l'efficacité des machines et provoquent souvent des arrêts inattendus. Des solutions pratiques incluent l'installation de variateurs de fréquence ainsi qu'une répartition intelligente de la charge électrique entre les différentes étapes de production. Des tests concrets montrent que les usines qui modernisent leurs infrastructures électriques constatent généralement une augmentation de 15 à 20 % de leur production par poste de travail. Lorsque l'énergie est utilisée efficacement, l'ensemble de la chaîne de production fonctionne plus en douceur, sans ces arrêts frustrants. Ces améliorations augmentent la productivité quotidienne tout en réduisant les coûts énergétiques mois après mois, ce qui représente à long terme un avantage appréciable pour les responsables d'usine soucieux de leur rentabilité.

Innovations Redéfinissant les Normes de Fabrication

Systèmes de Surveillance Numérique pour un Contrôle de Qualité en Temps Réel

Le contrôle qualité de la fabrication bénéficie d'un important renforcement grâce aux systèmes de surveillance numérique qui offrent des aperçus instantanés des données et aident à rationaliser les processus. Ces outils avancés permettent aux fabricants d'identifier rapidement les problèmes avant qu'ils ne deviennent des problématiques coûteuses, réduisant ainsi les déchets de matériaux et assurant une cohérence des produits entre les différentes séries. Certaines recherches récentes montrent comment ces technologies de surveillance parviennent effectivement à réduire les erreurs en usine, permettant à l'ensemble des opérations de fonctionner plus en douceur. Lorsque les usines intègrent ces capacités analytiques, elles optimisent non seulement leurs lignes de production pour obtenir de meilleurs résultats, mais respectent aussi des spécifications qualité plus strictes. De plus, lorsque quelque chose dévie pendant le processus de fabrication, les équipes le détectent plus rapidement et réparent aussitôt l'anomalie, garantissant ainsi que les produits finaux correspondent aux attentes et évitant de gaspiller de l'argent sur des marchandises défectueuses.

Pratiques durables dans le recyclage de l'acier et l'utilisation de l'énergie

Le secteur manufacturier concentre de plus en plus son attention sur la durabilité, en particulier dans la production de tubes en acier. Le recyclage de l'acier à grande échelle est devenu l'une des principales méthodes employées par les fabricants pour réduire leur empreinte écologique tout en réalisant des économies sur leurs coûts opérationnels. L'efficacité énergétique constitue un autre domaine dans lequel les entreprises progressent réellement. De nombreuses usines fonctionnent désormais partiellement à l'énergie solaire ou éolienne, et les améliorations apportées à l'utilisation de l'énergie tout au long des processus de production ont fait une différence notable. Nous assistons à une tendance réelle vers des opérations plus écologiques à travers l'industrie. Les entreprises qui adoptent ces pratiques se distinguent généralement de leurs concurrents, car elles répondent aux exigences réglementaires et séduisent les clients soucieux de responsabilité environnementale. Ce changement montre clairement quel type de fabricant les clients souhaitent privilégier dans leurs relations commerciales.

Section FAQ

Quel est le rôle de l'automatisation dans les machines de fabrication de tubes en acier ?

L'automatisation améliore l'efficacité en intégrant des technologies telles que les PLC et les systèmes CNC, en réduisant les erreurs humaines et en optimisant l'utilisation des matériaux.

Comment les systèmes de manutention des matériaux contribuent-ils à l'efficacité opérationnelle ?

Les systèmes de manutention de matériaux soutiennent une vitesse de production élevée et réduisent les déchets, ce qui est crucial pour des processus efficaces de fabrication de tubes en acier.

Pourquoi les machines à induction sont-elles importantes pour les tubes de grande diamètre ?

Les machines à induction sont essentielles pour garantir la durabilité et répondre aux exigences industrielles, notamment dans les industries lourdes nécessitant des tubes de grande diamètre.

Quelles stratégies de maintenance aident à maintenir la productivité des machines de fabrication de tubes en acier ?

La mise en œuvre d'une maintenance préventive et l'optimisation des systèmes électriques sont des stratégies clés pour maintenir une productivité durable et réduire les pannes.

Comment les pratiques durables sont-elles bénéfiques dans la production de tubes en acier ?

Les pratiques durables réduisent l'impact environnemental et les coûts opérationnels, offrant aux entreprises un avantage compétitif et répondant aux attentes des consommateurs.

Table des Matières

- Technologies de base favorisant l'efficacité dans Machines de fabrication de tubes en acier

- Les types de Machines de fabrication de tubes en acier et Leurs Applications d'Efficiency

- Stratégies de maintenance pour une productivité durable

- Innovations Redéfinissant les Normes de Fabrication

-

Section FAQ

- Quel est le rôle de l'automatisation dans les machines de fabrication de tubes en acier ?

- Comment les systèmes de manutention des matériaux contribuent-ils à l'efficacité opérationnelle ?

- Pourquoi les machines à induction sont-elles importantes pour les tubes de grande diamètre ?

- Quelles stratégies de maintenance aident à maintenir la productivité des machines de fabrication de tubes en acier ?

- Comment les pratiques durables sont-elles bénéfiques dans la production de tubes en acier ?